转体法施工转动体系设计、加工与安装技术研究

余常俊

(中交集团第二公路工程局股份有限公司,西安 710075)

哈大铁路客运专线北起北国冰城哈尔滨市,南抵辽宁省港口城市大连,途经3个省会城市、大连和6个地级市,线路全长903.939 km。项目按照开通运营时速200 km目标建设,基础设施预留时速350 km。我局施工的路基段为 DK602+407.3~DK650+231.4,全长47.824 km。刘房子特大桥起讫点桩号为DK645+946.49~DK648+965.13,全长3.018 64 km。48#、49#主墩分别高7.5 m、7.0 m,位于既有线铁路两侧路堑边坡上,主墩承台边距轨道外侧最近距离分别为6.5 m和7.4 m。上跨Ⅰ级双线电气化既有线京哈铁路,斜交角度为25°,对既有线的影响里程为 K952+040~K952+240。为不给既有铁路营运造成更多的负面影响,将原设计跨既有哈大铁路的施工方案变更为平行于既有铁路,于48#、49#墩位实施转体施工的方案。该特大桥主要特点为:

1)在钻孔桩基础上设置承台,将48号、49号主墩承台按2级矩形承台设计。其中,一级承台尺寸为14.6 m×14.6 m×3.2 m,二级承台尺寸为8.0 m×8.0 m×3.0 m,两级承台之间安装直径为4.6 m、高0.80 m的转盘,中间部分为封铰混凝土。

2)上部结构为(48+80+48)m现浇预应力混凝土单箱单室直腹板连续箱梁。箱梁顶宽12 m,底宽6.7 m,单侧悬臂长2.65 m。主墩墩顶5.0 m范围内梁等高6.65 m,跨中及边墩墩顶现浇梁高为3.85 m,梁底下缘按二次抛物线变化。箱梁1号块梁段长度为23 m,2号块长度16 m,3号块长度11.5 m,合龙段长度为2.0 m,边跨直线段长度为7.75 m。

1 平转法转动体系的基本组成

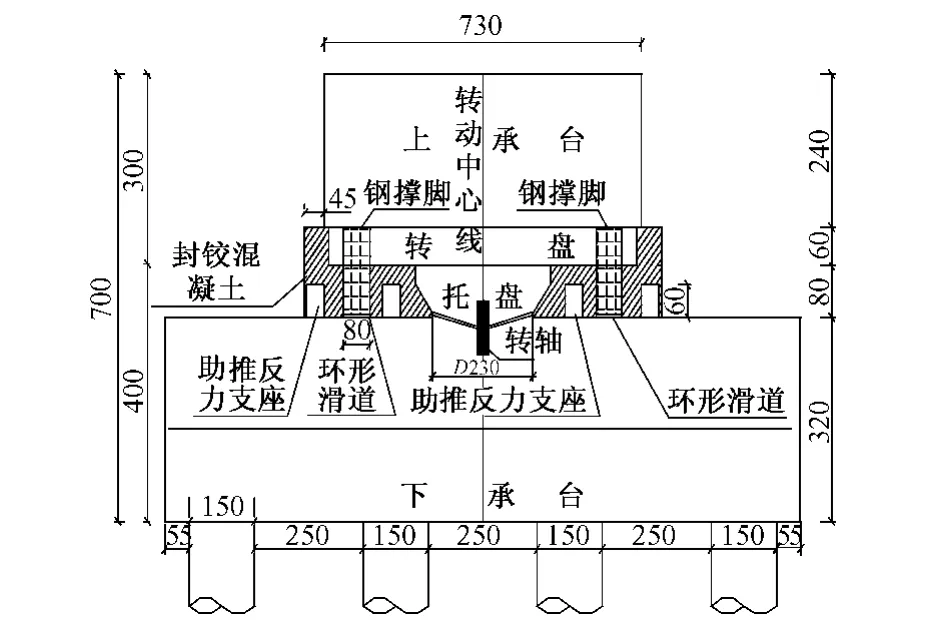

转动体系主要有承重系统、助推牵引系统和平衡系统3部分构成。承重系统由上转盘、下转盘和球铰构成;转盘设置于上下承台之间,下承台与桩基相连,上转盘支承转体结构。施工时将下转盘与下承台浇成整体,上转盘与上承台、墩身及T构连成整体。通过牵引系统拉动上转盘相对于下转盘转动,带动上承台、墩身、T构一起旋转,达到转体目的。助推牵引系统由牵引设备、牵引反力支座、助推反力支座构成。平衡系统由结构本身、上承台预埋撑脚、大吨位千斤顶及梁顶3#块放置的6 m3的备用水箱构成(转动体系及球铰结构如图1)。

图1 转动体系布置立面图(单位:cm)

2 转盘设置

2.1 承台结构及功能

承台分为C40普通钢筋混凝土下承台、C40纤维钢筋混凝土托盘及上转盘、C40纤维钢筋混凝土上承台、C50微膨胀混凝土封铰体4部分,承台总厚度7.0 m,其中顶部0.8 m为封铰部分。第1次浇筑3.20 m的一级承台与基桩相连,在一级承台上设置助推反力支座、牵引反力支座、滑道、下球铰定位支架。托盘为钢筋混凝土结构,与上球铰相连;托盘上设置上转盘,其中要预埋牵引钢绞线。上承台为承重结构,要预埋无缝钢管支撑脚,对转体起到平衡与保险作用。

2.2 撑脚、反力支座的布置

每2个 φ600 mm、δ=8 mm、L=1 270 mm 的无缝钢管并焊接在一起,底部焊接 δ=20 mm钢板组成1组撑脚,8组撑脚均匀分布于圆形滑道,径向夹角为60°。撑脚嵌入上承台50 cm,上转盘径向主筋穿过每组撑脚,将撑脚与上承台联成整体。撑脚底部钢板固定δ=10 mm四氟滑板,四氟滑板底面距滑道顶面15 mm。一旦有倾覆倾向,撑脚就支撑在滑道上,支承整个转动体系。环道两侧沿圆周方向的夹角30°均匀布置12对径向厚度为40 cm的助推反力支座。

2.3 环道滑板安装及混凝土浇筑

环道滑板由δ=24 mm钢板、δ=5 mm不锈钢板、δ=5 mm四氟板组成。经浇筑在承台混凝土中的定位钢支架精确定位,利用调节螺栓调整顶面高程、平整度。要求平整度不超过1 mm/2 m,高程偏差不超过±1 mm。环道内腔采用微膨胀C50混凝土填充,混凝土达到设计强度时,用磨光机对滑道进行打磨,布置不锈钢环道、在不锈钢板上粘贴四氟板。

2.4 球铰设计、加工及安装

2.4.1 球铰上下钢盘受力计算及尺寸拟定

1)球铰竖向反力计算时,取以下两种最不利者控制球铰的竖向承载力。

①当转体动体系平衡时,球铰轴心处竖向反力等于转体部分重量,即,N1=G;

②当转体失去平衡时,球铰轴心处竖向反力大于撑脚竖向反力,存在偏心矩:N1=G-N2;N2=G×e/R1。

式中:N1——球铰轴心处竖向反力;N2——撑脚竖向反力;G——转体部分重量;e——偏心矩;R1——撑脚中心线至转动中心的距离。

2)球铰平面半径计算

球铰钢板直径按下式计算:D≥2[N1/(π×k×[σa])]0.5

式中:D——球铰平面直径;k——球铰接触面积折减系数,取0.65;N1——球铰轴心处竖向反力,N1=(上承台+墩身 +箱梁梁段重量)×1.15=47 000 kN;σa——混凝土标准抗压强度,上下承台采用 C40混凝土,轴心抗压强度26 MPa。计算得球铰平面直径D=1.88 m,结合滑板的布置空间及施工安全取D=2.3 m。

2.4.2 球铰选型

转体结构中转体最大净重G=40 976.24 kN。考虑风荷载及施工误差,结合结构受力情况及滑道空间布置要求,为保证转动体系有一定的安全储备,选用725所设计生产的48 000 kN转体球铰。球铰平面直径D=2 300 mm,设计最大静摩擦系数0.1,最大动摩擦系数0.06。球铰由上下两块钢质球面板和转轴3部分组成,采用 δ=30 mm的 Q345钢板压制成球面板,上面板为凸面,球缺高230 mm,下面板为凹面,球缺高250 mm。钢材化学成分及机械性能符合GB1591—1994有关规定。为方便球铰的定位、加强与周围混凝土的连接,防止球铰在加工、运输过程中变形,采用Q235钢板在上下面板的背部焊接肋条。钢材化学成分及机械性能应符合GB/T700—1988有关规定。转轴直径为220 mm,高8 500 mm,采用45锻钢加工而成。钢材化学成分及机械性能符合 GB/T17107—1997有关规定。滑块采用中船重工725所研制的填充聚四氟乙烯复合夹层滑板(LR516)制成,其容许应力≥100 MPa,滑动摩擦系数≤0.03(脂润滑),滑块顶面位于同一球面上,误差≤1 mm。

2.4.3 球铰加工

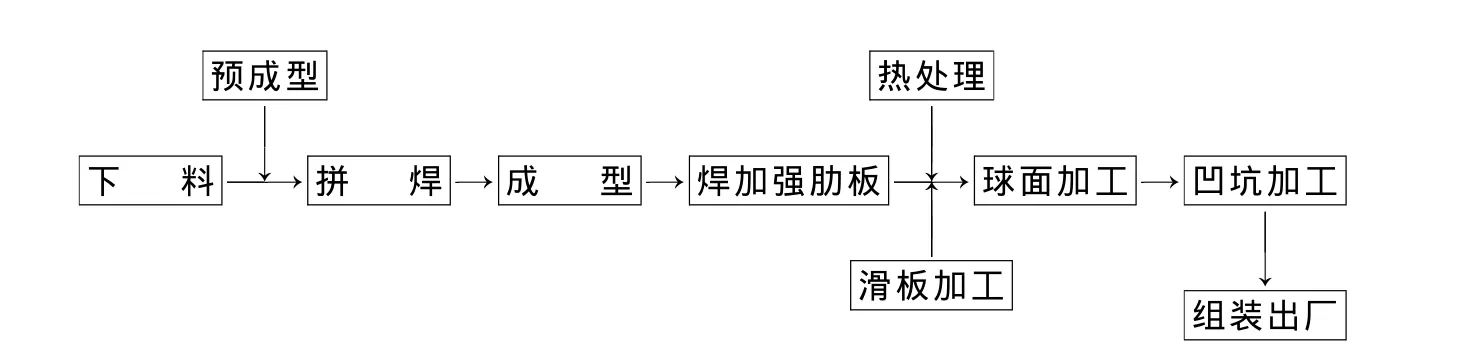

1)工艺流程

图2 球铰加工工序流程

2)加工方法

按计算面积下料,用点压法在压力机上将单个球面单元按设计弧度预压成型,再进行试拼。若发现有误差,立即矫正。拼焊时精确定位,采用手工电弧焊,U型坡口,焊接完毕打磨掉焊缝余高,经超声波探伤达到JB4730—1994Ⅱ级为合格。然后将球面板放在液压机上压制成型。最后在下球面板的凸面、上球面板的凹面分别焊加强肋板。焊接时,先点焊定位再正常施焊,以防止球面板变形。焊接完毕,对已焊好的上、下球铰进行退火处理,以消除焊接产生的残余应力。处理完毕,在凸、凹球面采用数控“旋风车”加工工艺,使上下球面板的曲率相吻合,采用同球面半径的模板检测球面加工精度。用于下球面板凹坑填充的聚四氟乙烯复合夹层滑板同步加工,出厂前将上下面板锁定成整体。

2.4.4 下球铰安装

用全站仪准确地放出下承台中心十字线,通过预埋钢筋将下球铰定位架焊接牢固。用电子水准仪测出定位架顶面高程,安放下球铰,调整其中心位置及球面使转轴套管竖直。测量工程师用电子水准仪测量并指挥施工人员利用定位架与下球铰之间的连接螺栓对下球铰顶面微调,球铰顶面高程控制误差宜控制在0.01 mm以内。然后用螺栓锁定下球铰于定位钢支架上,同时封住中心销轴套管口。下球铰安装经检测无误后,绑扎下球铰钢筋,浇筑微膨胀C50混凝土。

下球铰混凝土达到设计强度后,对下球铰上表面进行清理,按照编号将圆柱体滑块安放在下球铰顶的凹槽中,在滑块之间、下球铰顶面和转轴表面均匀地涂满黄油四氟粉润滑混合料(按重量比120∶1)。插入转轴后再吊装上球铰,准确地将上球铰的凸面扣在下球铰的凹面上。

3 托盘及上转盘

3.1 托盘与上转盘施工

为保证上承台及封铰部分的有效空间且便于填充部分的拆除,将有效空间由浆砌红砖做成隔离模板,在红砖周边均匀抹上20号水泥砂浆。按设计要求将转盘径向钢筋伸入到撑脚钢管内,为保证转动体系的整体性,提高混凝土力学性能,对转盘、托盘及撑脚内浇筑C40纤维混凝土,加强养护。施工时注意预留封铰混凝土振捣孔,预埋牵引钢绞线、埋设监控设施并将其连接线引出模板外侧。上转盘施工时,应对转盘部位进行临时锚固,确保转体前箱梁施工安全。

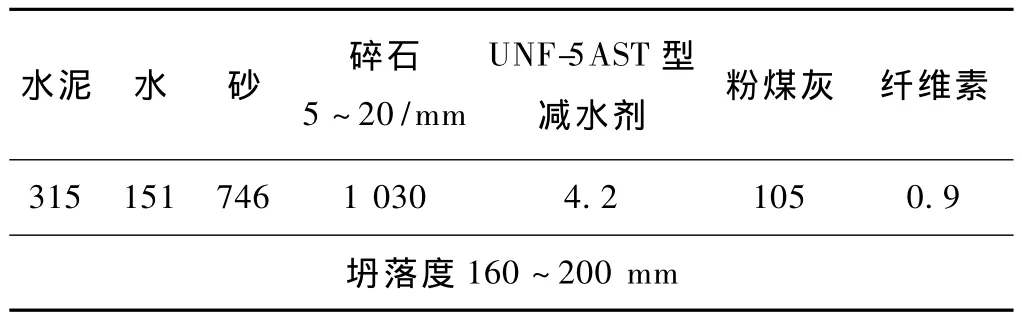

3.2 转盘及托盘混凝土配合比

1)碎石:选取粒径为5~10 mm的碎石(占碎石总量的20%),10~20 mm的碎石(占总量的80%),组合成5~20 mm的连续级配碎石。

2)砂子:选取颗粒洁净、级配良好、质地均匀的中砂。

3)水:采用饮用水。

4)粉煤灰:采用F类Ⅰ级。

5)水泥:选用P.O 42.5低碱水泥,水泥初凝时间为136 min,终凝时间为258 min。依据《普通混凝土配合比设计规程》(JGJ55—2000)进行混凝土配合比设计,经过多次试验,确定施工采用的配合比如表1。

表1 C40纤维混凝土每m3的材料用量 kg

4 结语

1)球铰设计中,要充分考虑到不利因素;加工中应严格控制每个环节;安装时,要准确测量定位。钢盘圆弧顶面的安装精度、球铰底部混凝土的密实程度会对转体结果造成重大影响。

2)环道施工质量不仅影响推力的大小,同时决定着转动体系在转动过程中的平稳程度,高程的变化会影响合龙的效果。环道安装时,顶面高程要用电子水准仪测量,误差控制在±0.1 mm以内。

3)平面转体法施工对既有线铁路影响小,应用也将越来越广泛。但是,如果转动体系在设计、加工、运输、安装等环节控制不好,会影响到转体效果,最终会影响既有线铁路正常营运安全及桥梁施工期间的安全和质量,应予以高度重视。

[1]铁道第一勘察设计院.刘房子特大桥47#~50#墩间(48+80+48)m连续梁施工方案变更设计(专题施工)[R].西安:铁道第一勘察设计院,2009.

[2]中交第二公路工程局有限公司.刘房子哈大铁路立交特大桥跨既有京哈铁路转体施工方案[R].西安:中交第二公路工程局有限公司,2009.

[3]中华人民共和国交通部.JTJ041—2000 公路桥涵施工技术规范[S].北京:人民交通出版社,2000.

[4]中交第二公路工程局有限公司.哈大铁路客运专线桥梁工程质量控制手册[R].西安:中交第二公路工程局有限公司,2007.

[5]余常俊,刘建明,张翔,等.连续梁转体后中跨合龙段移动支架设计与施工[J].铁道建筑,2010(5):16-17.