新建铁路线CA砂浆施工质量控制的研究

谷坤鹏,王成启

(中交上海三航科学研究院有限公司,上海 200032)

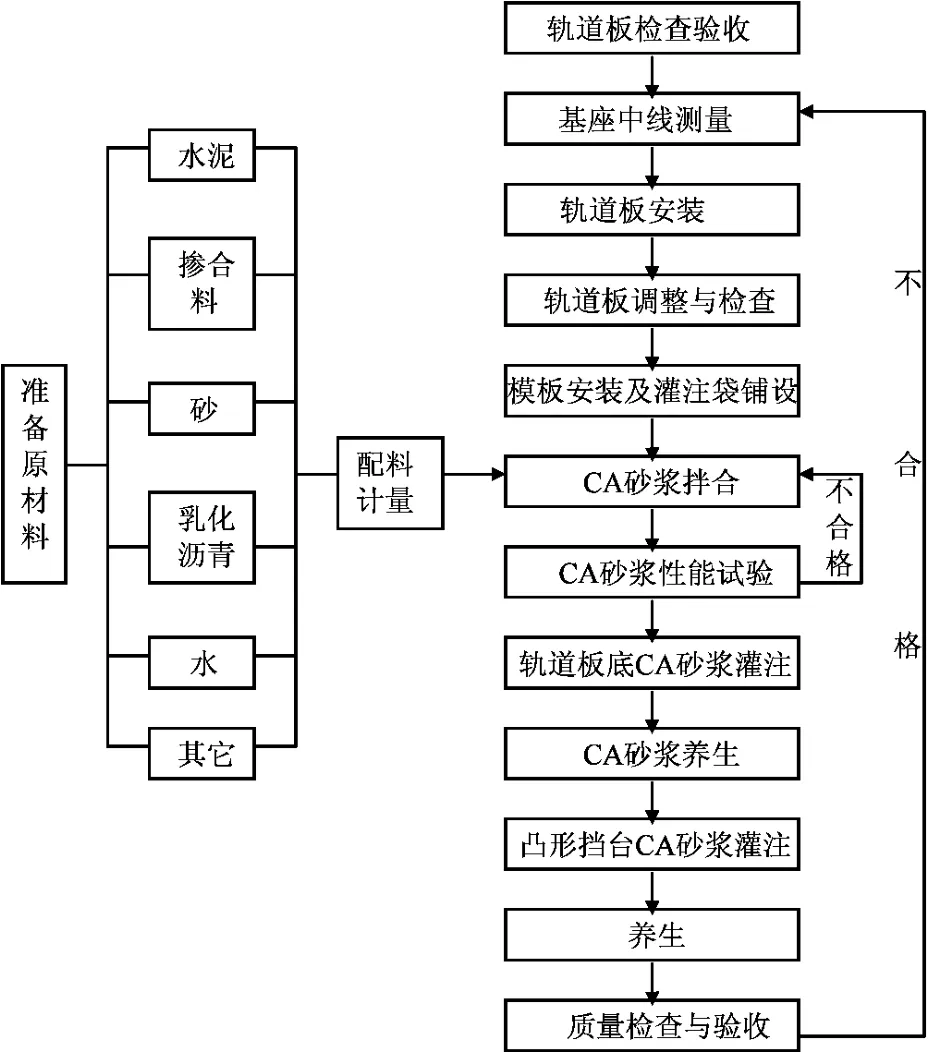

新建铁路线采用板式无砟轨道结构。板式无砟轨道结构是60年代在日本新干线高速铁路上发展起来的一种新型轨道结构(见图1),与普通铁路相比,无砟轨道具有高稳定性、少维修、寿命长的优点,并在国外高速铁路获得了广泛应用。这种新型轨道结构从根本上取消了传统轨道的轨枕和道床,改用预制的钢筋混凝土板(称轨道板)直接支撑钢轨,并在轨道板与路基或桥隧建筑物基底上浇筑的混凝土基础板之间填充水泥沥青砂浆(CA砂浆)垫层,成为一种全面支撑的板式轨道结构。CA砂浆弹性调整层是板式无砟轨道结构的关键组成部分,主要起到支撑调整和缓冲协调的作用,轨道结构对砂浆性能主要有以下要求:①良好的施工性能,能满足灌注施工、充填饱满的要求;②良好的弹韧性和高延展性,满足轨道动力学要求;③足够的耐久性,满足服役环境的使用要求。CA砂浆是由多种原材料配合并经复杂的搅拌工艺搅拌而成,灌注后的CA砂浆弹性调整层的性能对各种原材料的性能、搅拌工艺和施工工艺等依赖程度很高,各种原材料性能、搅拌工艺和施工工艺的微小变化均可对CA砂浆弹性调整层的性能造成很大的影响。

图1 板式轨道结构示意

本文针对CA砂浆这一新型建筑材料的特殊性,从原材料、配合比、搅拌工艺和施工控制等方面展开大量的研究,确定了CA砂浆的配合比和搅拌工艺,并提出了CA砂浆施工质量控制要点。

1 原材料

CA砂浆原材料包括乳化沥青、聚合物乳液、消泡剂、引气剂、铝粉、膨胀剂、水泥、水和砂等9种原材料,原材料种类繁多,且原材料之间相互制约,各种原材料的品质都将直接影响CA砂浆的最终性能,因此各种原材料的优选是保证CA砂浆顺利施工的基础。

CA砂浆原材料中乳化沥青、聚合物乳液、消泡剂、引气剂、铝粉、膨胀剂、水泥和水八种原材料均由供应商提供成品原材料,但砂由于对细度模数和级配要求较高,难有现成的砂满足施工要求。砂的粒径对CA砂浆的分离度和耐久性有较大的影响,砂细度模数过小,比表面积增大,相同的流动度时需水量增大,耐久性降低;砂细度模数过大,大颗粒含量高,砂子容易沉降,分离度会变大。因此,需进行天然细砂各级筛分,然后按比例复配,最终配制了细度模数为1.55、级配合理满足要求的砂。砂的级配见表1,原材料的技术性能指标均满足《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件》[1]及有关文件的规定。

表1 砂颗粒级配

2 现场搅拌设备

3 CA砂浆理论配合比和基准配合比

CA砂浆现场搅拌设备采用秦皇岛CA砂浆搅拌车,搅拌车共设置2个粉体料自动称量添加仓、5个液体料自动称量添加仓和2个1 m3CA砂浆搅拌锅,搅拌转速可在0~120 r/min之间调节,搅拌转速和时间可根据需要任意设置。对计量系统、搅拌系统、控制系统和灌注系统等进行检查,确定其满足搅拌和灌注要求。

3.1 CA砂浆理论配合比

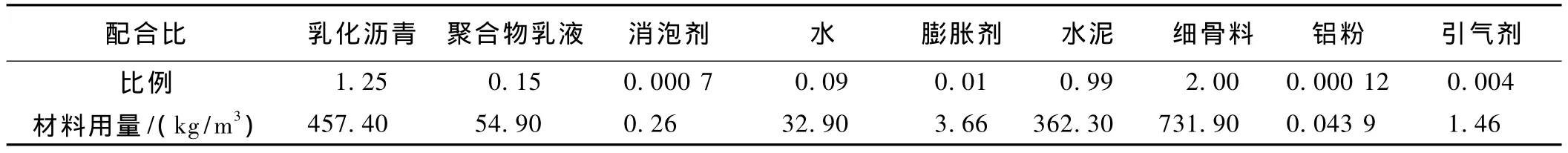

CA砂浆理论配合比是由中国铁道科学研究院金属及化学研究所根据研究结果出具,理论配合比见表2。胶凝材料∶乳化沥青∶聚合物乳液∶外加水∶砂 =1∶1.25∶0.15∶0.04∶2,引气剂掺量为 0.4% ,铝粉掺量为0.07‰~0.12‰,消泡剂掺量为0.4‰,膨胀剂等量取代1%的水泥。

表2 CA砂浆理论配合比

3.2 CA砂浆基准配合比

CA砂浆基准配合比是在理论配合比的基础上,试验室内选择合适的搅拌设备与搅拌工艺,进行CA砂浆的搅拌与配制,并对CA砂浆流动性能、含气量和抗压强度等性能进行测试,确定了满足要求的CA砂浆基准配合比,见表3。同时提出了CA砂浆配合比的调整说明:保持乳化沥青、聚合物乳液、膨胀剂、水泥和砂的用量不变,针对不同的搅拌车、不同的气候条件,砂浆的拌合用水量、消泡剂、引气剂和铝粉的掺量做适当的调整。

表3 CA砂浆基准配合比

4 CA砂浆施工工艺流程

CA砂浆施工工艺要求特别严格,CA砂浆施工工艺主要包括轨道板检查验收、安装和调整,CA砂浆灌注袋的铺设,CA砂浆的拌合、性能试验、灌注、养生和质量检查等。每个环节对CA砂浆的质量均有很大的影响,任一环节不满足规范要求,均不能进行下一环节的施工。特别是在CA砂浆拌合后的性能试验时,CA砂浆的温度、流动度和含气量等任一性能不能满足要求,均不得进行CA砂浆的灌注;另外在CA砂浆养生后的质量检验与验收时,如不能满足《客运专线铁路无砟轨道充填层施工质量验收补充标准》[2]时,需重新进行CA砂浆的灌注施工,确定的CA砂浆施工工艺流程见图2。

5 搅拌工艺的优化试验研究

5.1 基准搅拌工艺

图2 CA砂浆施工工艺流程

CA砂浆是一种多组分的混合体,良好的搅拌工艺是保证CA砂浆质量的基础。CA砂浆的搅拌工艺主要包括:加料顺序、搅拌速度(指中速和高速)和搅拌时间,加料顺序对CA砂浆的搅拌均匀性及整体性能有很大的影响,加料顺序不当可使CA砂浆内部搅拌不均匀,形成水泥团颗粒,直接影响CA砂浆的整体性能;搅拌速度和搅拌时间主要影响CA砂浆的含气量和气泡直径分布,搅拌速度过快或搅拌时间过长,会产生大量气泡,使CA砂浆含气量过大,而且微气泡容易聚集成大气泡,降低CA砂浆的力学及耐久性能;搅拌速度过慢或搅拌时间过短,引入的气体不够,使CA砂浆含气量过小。

根据CA砂浆原材料的性能、CA砂浆搅拌车自身的特性和室内试验结果,基准搅拌工艺如下:①搅拌车加料顺序、原材料用量和搅拌工艺设置。人工称量铝粉、膨胀剂和5 kg砂,拌合均匀;②搅拌速度调至低速30 r/min;③依次加入乳化沥青、聚合物乳液、水、消泡剂,搅拌30 s;④提高转速至中速80 r/min,依次加入水泥和砂;⑤人工加入拌匀的铝粉、膨胀剂和5 kg砂;⑥加入引气剂;⑦提高转速至高速115 r/min并搅拌5 min;⑧调至低速30 r/min并搅拌5 min。

5.2 搅拌工艺的试验设计方案

保持加料顺序不变,设计了不同的搅拌速度和搅拌时间进行工艺性试验。搅拌速度的中速范围为50~90 r/min,搅拌速度的高速范围为90~115 r/min,搅拌时间范围为3~8 min,具体 CA砂浆搅拌工艺的试验设计方案见表4。

5.3 试验结果及分析

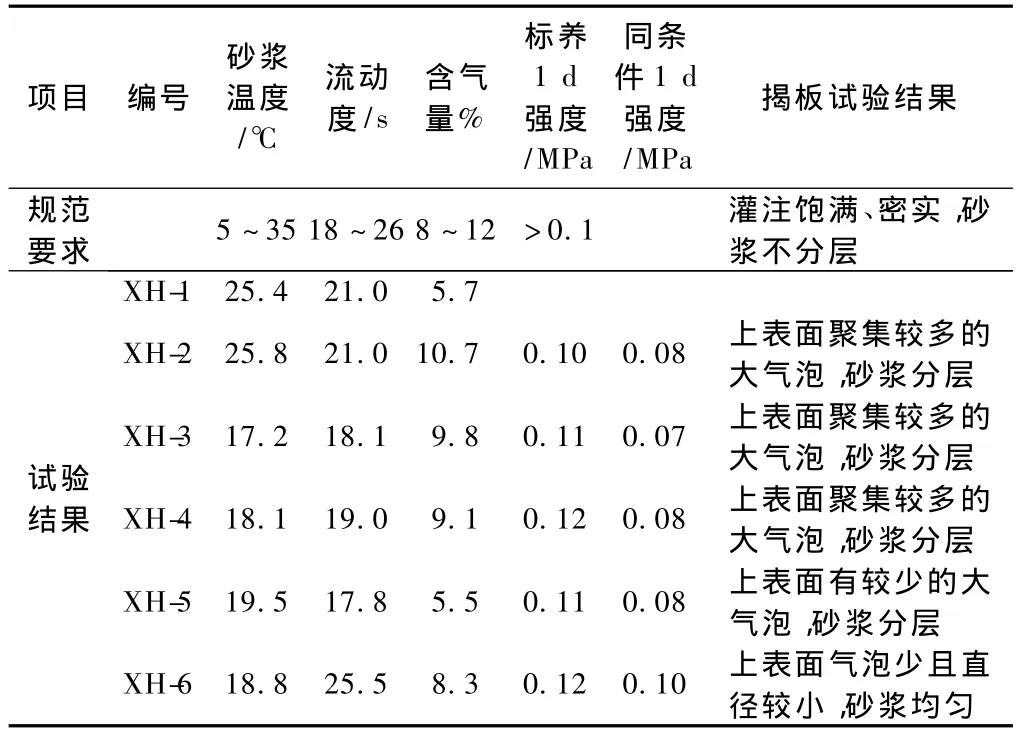

按表4中不同的搅拌工艺进行CA砂浆的搅拌,测试CA砂浆的各项性能,并在搅拌结束后进行灌注试验,控制单块板的灌注时间在6~10 min内完成,1 d后揭板观察灌注后CA砂浆的质量。根据试验结果,优选搅拌工艺,CA砂浆的工艺优选试验及结果见表5。

表4 CA砂浆搅拌工艺的试验设计方案

表5 CA砂浆搅拌工艺型式试验结果

由试验结果可知,按编号为 XH-1~XH-5等搅拌工艺进行CA砂浆的拌制并灌注,灌注后的CA砂浆均出现了不同程度的上表面聚集较多的大气泡和砂浆分层问题。而当搅拌中速降至60 r/min、搅拌高速降至110 r/min、高速搅拌时间为5min时,即按编号为XH-6的搅拌工艺进行拌制并灌注,灌注后的CA砂浆上表面气泡少且直径较小,砂浆上下分布均匀,可有效消除CA砂浆上表面的大气泡聚集,解决砂浆分层问题。

搅拌速度和搅拌时间对CA砂浆含气量、灌注后的气泡量、气泡大小及分布有很大的影响。搅拌速度越高、搅拌时间越长,CA砂浆的含气量就越大,同时CA砂浆内部气泡直径也越大,而气泡直径越大,气泡越易上浮,从而造成灌注硬化后的CA砂浆上表面聚集大量的大气泡和砂浆上下分层问题。因此,在保证CA砂浆含气量、灌注后的各项性能满足要求的同时,应尽量降低搅拌速度和缩短搅拌时间。

5.4 初步优化的搅拌工艺

根据试验结果,初步优化的搅拌工艺如下:①搅拌车加料顺序、原材料用量、搅拌工艺设置,人工称量铝粉、膨胀剂和5 kg砂,并预混均匀;②搅拌速度调至低速30 r/min;③依次加入乳化沥青、聚合物乳液、水和消泡剂并搅拌30 s;④提高转速至中速60 r/min,依次加入水泥和细骨料;⑤人工加入铝粉、膨胀剂和5 kg砂的混合物;⑥加入引气剂;⑦提高转速至高速110 r/min并搅拌5 min;⑧调至低速30 r/min搅拌2 min后取样检测并持续搅拌至灌注。

5.5 型式试验

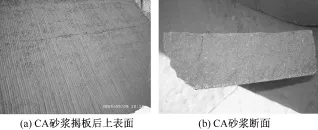

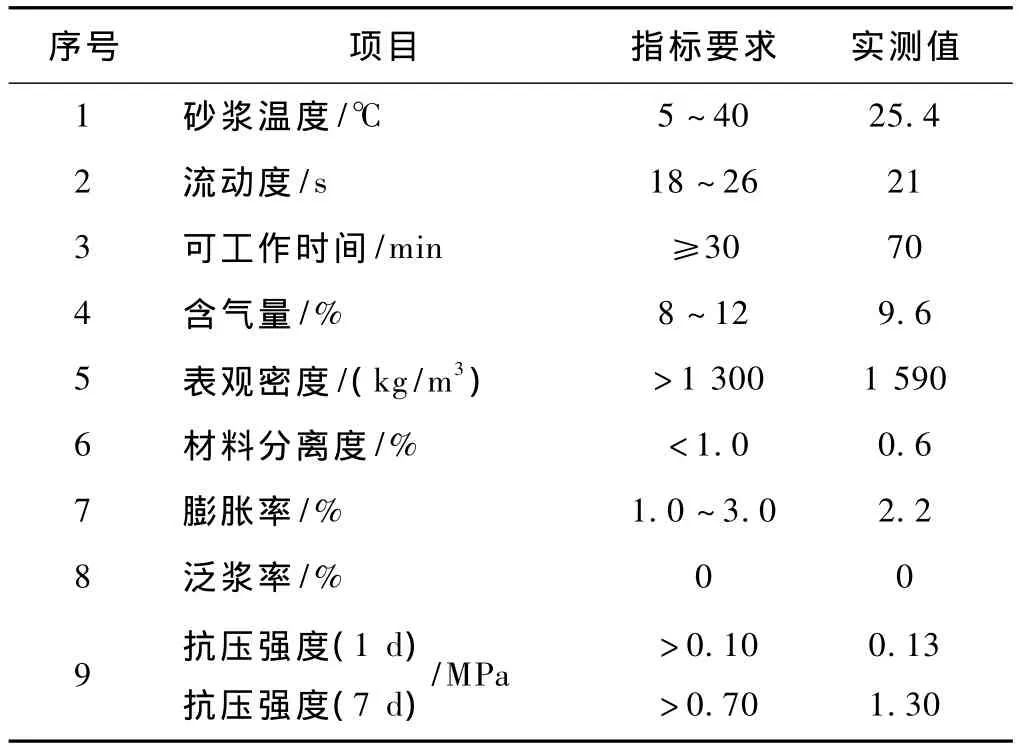

根据室内试验及搅拌工艺的优化试验结果,进行CA砂浆型式试验,试验配合比见表6,采用初步优化的搅拌工艺,CA砂浆的搅拌均匀性良好、砂浆温度为25.4℃、流动度21 s、含气量为9.6%,以上各项指标均满足《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件》要求,可进行灌注。灌注1 d后揭板检验,CA砂浆饱满、表面无气泡,断面砂浆上下均匀密实,无分层现象,满足《客运专线铁路无砟轨道充填层施工质量验收补充标准》要求,型式试验结果见表6、图3。试验结果表明:此 CA砂浆配合比和搅拌工艺可用于CA砂浆的现场施工。

6 现场施工

2009年9月14日,中交第三航务工程局新建铁路专线项目部进行CA砂浆正式灌注施工,施工过程中严格按有关规范要求进行,CA砂浆基本性能现场检测结果见表7。CA砂浆的各项性能指标均满足要求,目前CA砂浆施工顺利。

表6 CA砂浆型式试验配合比

图3 型式试验结果

表7 CA砂浆基本性能现场测试结果

7 CA砂浆施工质量控制要点总结

根据现场型式试验结果及施工状况,总结了 CA砂浆施工质量控制要点,主要包括原材料质量控制、配合比及搅拌工艺调整控制和施工控制三个方面。

1)原材料质量控制

①应按有关文件对原材料检验项目、检验数量和检验方法的规定,对CA砂浆的各项原材料的性能指标进行检测,检测结果需满足相关文件的规定。

②由于乳化沥青宜分层或破乳,故应根据要求对乳化沥青进行定期的搅拌。

③由于铝粉的掺量极低,如采用干料预混的方式,铝粉不易在干料中搅拌均匀,建议铝粉在搅拌CA砂浆时人工掺入。

④细骨料的细度模数对CA砂浆最终的分离度性能影响很大,建议将CA砂浆的细度模数严格控制在1.4~1.6。

⑤各种原材料的保存条件和保存时间也应满足要求。

2)配合比及搅拌工艺的调整控制

现场施工时,可针对不同的气候条件和不同批次的原材料,根据CA砂浆的含气量、膨胀率和搅拌均匀性等具体情况,在CA砂浆配合比允许调整的范围内对拌合用水量、消泡剂和铝粉三个配合比参数做适当的调整;可根据CA砂浆的含气量和搅拌均匀性等性能对搅拌工艺参数进行适当的调整。但CA砂浆施工配合比及搅拌工艺的调整应由相关技术人员进行。

3)施工控制

①环境温度对CA砂浆的性能影响很大,温度过高时CA砂浆的可工作时间不能保证,温度过低时,CA砂浆的强度和膨胀性能不能保证,施工环境温度应保证在5℃ ~35℃范围内,当天最低气温低于-5℃或下雨天,全天不得进行灌注。

②CA砂浆搅拌车应符合有关文件规定,应由经过专业培训的人员进行操作。

③CA砂浆搅拌车拌制的CA砂浆温度、含气量或流动度任意一项性能指标不能满足要求时,不得进行CA砂浆灌注。

④单块板CA砂浆灌注时,砂浆应一次连续流入灌注袋,不得夹入气泡。

⑤灌注速度对CA砂浆的灌注饱满度有很大的影响,灌浆口处的液面高度过低或过高,砂浆灌注速度慢或快,均易使CA砂浆灌注不饱满,产生气泡,故为保证合适的CA砂浆灌注速度,自由倾落高度不宜大于1.5 m,单块板灌注时间保持在6~10 min较为合适。

⑥灌注结束后20~45 min内,将灌注口内的砂浆挤入灌注袋,直至轨道板的支撑螺栓稍微松动。

[1]中华人民共和国铁道部.客运专线铁路 CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件[S].北京:中国铁道出版社,2008.

[2]中华人民共和国铁道部.客运专线铁路无砟轨道充填层施工质量验收补充标准[S].北京:中国铁道出版社,2009.

[3]何彦甫,陈孟强,陈建男.CRTSⅡ型板式无砟轨道用 CA砂浆配方设计及质量控制技术[J].铁道建筑,2008(增):97-100.

[4]杨德军.CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆施工技术[J].铁道建筑,2010(1):42-44.