人行道盖板生态纤维增强混凝土技术研究

陈惠苏,孙 伟,赵国堂,谢大鹏,谷永磊

(1.东南大学,南京 210000;2.京沪高速铁路股份有限公司,北京 100038;3.中铁三局集团,太原 030000;4.北京交通大学 土木建筑工程学院,北京 100044)

为克服普通混凝土盖板存在的问题,铁路部门提出采用活性粉末混凝土(Reactive Powder Concrete,简称RPC)生产盖板的要求。采用RPC盖板,盖板厚度可由原来 C40混凝土的60 mm减小到25 mm,桥上494 mm×744 mm和494 mm×444 mm两种盖板的质量可由原来的55 kg和33 kg,减少到23 kg和14 kg,方便运输、安装和维修;而且一孔常用的32 m简支箱梁可减少二期恒载75 kN。RPC盖板抗折强度高达18 MPa以上,抗压强度高达130 MPa以上,不易折断和磕碰后掉角掉块。

RPC是超细粒聚密材料与纤维增强材料经高温热合等特定工艺制备的超高性能混凝土(Ultra-high Performance Conctrete),其组分包括水泥、石英砂、钢纤维、特殊掺合料和外加剂。其材料特点是不用粗骨料(碎石),提高了混凝土的均匀性;掺入活性粉体材料,优化粒径分布,提高了密实度;掺入钢纤维,提高抗折性能,增强韧性和阻裂能力;高温养护,改善混凝土内部晶体结构,从而能显著提高混凝土强度和使用寿命。

RPC一般分为 RPC200、RPC400和 RPC800三个级别。铁路用盖板要求的强度等级不到RPC200级,采用高温养护和纤维增强能够达到其抗压强度和抗折强度的要求;而其配方中的特殊掺合料目前存在配方保密及对混凝土工作性能有不利影响的问题,导致RPC盖板成本较高,质量控制难度较大。因此,研究采用普通河砂或尾砂替代石英砂、普通的粉煤灰和硅灰替代特殊掺合料,开发低成本的生态型超高性能纤维增强混凝土(ECO-UHPFRC)人行道盖板具有重要的意义。本文介绍了ECO-UHPFRC(下称EU)盖板配合比设计、试验研究及工程应用情况。

1 EU材料配合比设计

1.1 EU材料配制要求

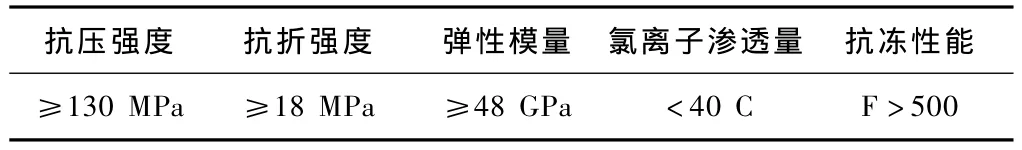

依据铁道部对人行道盖板的特殊要求,配制的EU材料必须满足如下要求:

1)基本的力学性能和耐久性要求[1]

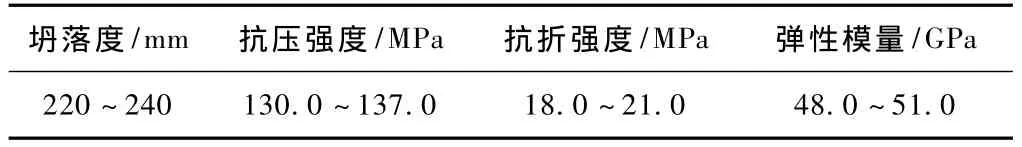

盖板力学性能和耐久性要求见表1。

表1 EU材料性能要求

2)工作性要求

由于现场生产条件的限制,要求EU的坍落度必须满足(240±20)mm。

3)环境和经济性方面的要求

需充分科学和高效地利用工业固体废弃物,以达到节能减排、保护环境和提高性价比的目的。

1.2 EU材料配制思路及方案

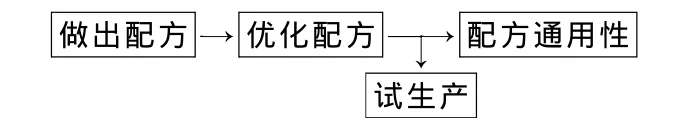

1.2.1 技术路线

从单方材料成本来看,价格最高的是纤维,因此在保证材料性能满足要求的前提下需要降低纤维的用量。其次是特殊掺合料,虽然配方保密,据分析,石英粉和硅灰是其主要组分,用普通的粉煤灰替代石英粉,根据高性能混凝土配制经验,适当降低硅灰用量,是降低盖板成本的重要途径。根据以往文献中RPC的配方[2-6]来看,磨细石英砂是导致 RPC材料成本增加的重要因素之一,因而本研究寻求选择面广、量大的天然河砂取代石英砂的可能性;此外,各种采矿业排除的“废弃物”尾矿砂坝不仅带来安全隐患,同时也给生态环境带来很大的污染负担,如果能够将尾砂消化吸收,则不仅解决了安全隐患,而且改善环境[7]。因此,本研究同时还寻求采用尾砂制备超高性能纤维增强水泥基复合材料的可能性。

1.2.2 具体思路及方案

首先,在前期其它相关超高性能纤维增强水泥基复合材料应用领域研究成果的基础上,通过调整胶凝材料组分以及选择合适的原材料,对配合比做出调整与改进,做出满足要求的配方。

接着对满足要求的配合比进行优化,具体采取的措施为尝试其他养护工艺,调整硅灰和钢纤维用量,并同时研究细集料对材料力学性能的影响,得出了性价比更高的合理的配合比。

最后,研究了配合比的通用性问题,对比了不同品种的水泥、硅灰、外加剂以及钢纤维对材料力学性能的影响。

简单而言,整个思路和方案如图1所示。

图1 配合比设计思路

1.3 EU材料配合比试验研究

1.3.1 原材料

水泥:江苏镇江联合水泥有限公司生产的P.O42.5水泥。

粉煤灰:镇江谏壁电厂生产的I级粉煤灰,密度为2.53 g/cm3。

硅灰:埃肯公司生产的微硅粉,比表面积22 000 m2/kg,SiO2含量 94.5% 。

集料:江西赣江天然河砂,级配良好,实测表观密度为2 630 kg/m3,细度模数 2.7,含泥量 <1%。试验时按过筛和非过筛两种方式进行使用,过筛砂是将普通河砂用4.75 mm方孔筛过筛,去除筛余;石英砂,粗、细两种,粗石英砂最大粒径1.2 mm,细度模数为2.8,细石英砂最大粒径 0.6 mm,细度模数为 1.8,试验时石英砂搭配起来使用,比例为60%粗石英砂+40%细石英砂;尾砂,实测表观密度为2 620 kg/m3。

外加剂:瑞士西卡建筑材料有限公司的 VC3301型高效减水剂,减水率均不低于30%,固含量28%。

钢纤维:江西赣州大业金属有限公司生产的表面镀铜微细钢纤维,直径0.2 mm,长度13 mm,长径比为65,抗拉强度3 000 MPa。

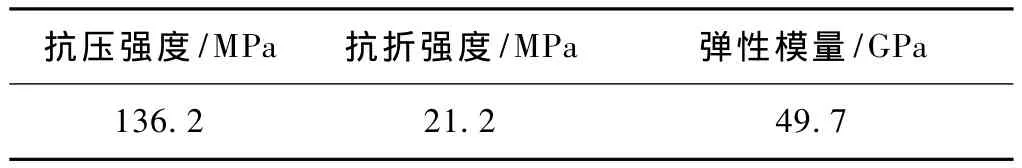

1.3.2 河砂配合比的确定

根据对EU材料力学性能的要求,在前期大量试验结果的基础上,通过优选原材料及调整胶凝材料组分,得到了力学性能能够满足要求的EU配合比U1,水泥、粉煤灰、硅灰、细集料、外加剂分别为 70%、15% 、15% 、120% 和 3.5% ,水胶比为 0.15,钢纤维掺量为90 kg/m3,力学性能见表2。其使用的集料为过筛后的普通河砂,养护方式为成型后静停1 d,85℃高温养护2 d。

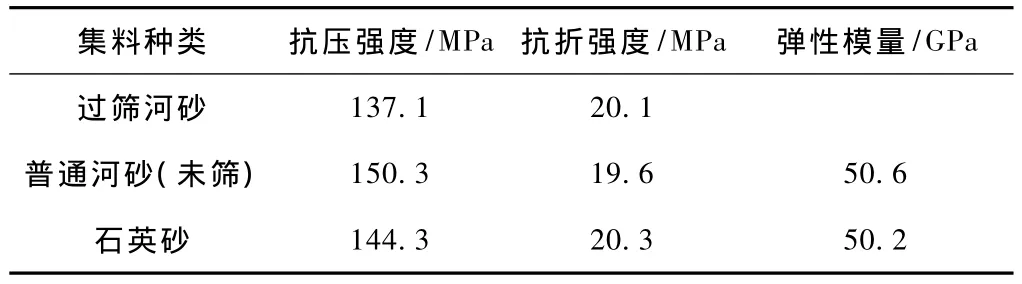

表2 U1配比材料力学性能

为了实际生产的便利性及进一步降低成本,对配比U1进行了优化。主要途径是优化养护制度,调整硅灰和钢纤维掺量,并考察集料种类及制备工艺对材料力学性能的影响。同样,通过一系列试验后发现,标准养护、自然养护、水养的EU材料后期力学性能均不如蒸汽养护,因此养护制度仍以蒸汽养护为宜。并且在试验中发现,当纤维掺量为80 kg/m3时,EU材料的力学性能仍能满足要求。表3列出了将U1配比中纤维掺量降至80 kg/m3时,用不同集料配制的EU材料的力学性能。

表3 EU材料力学性能

由表3结果可知,总体而言,以未筛的普通河砂为集料时,EU材料的性价比最高,且力学性能也很优异,均能满足要求。

因此,按照对材料力学性能的要求,最终得到最优的EU材料配合比U2,水泥、粉煤灰、硅灰、细集料、外加剂分别为70%、15%、15%、120%和3.5%,水胶比为0.15,钢纤维掺量为80 kg/m3,其中使用的集料为未过筛的普通河砂。

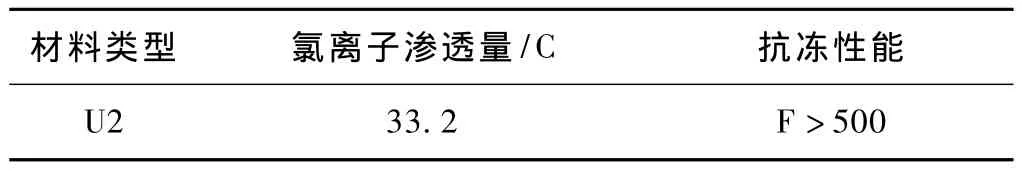

配合比U2制备的材料的耐久性测试结果见表4。

表4 U2配比材料耐久性

由此可见,U2配比下EU材料的耐久性符合要求。因此,配合比U2即为符合各项要求的最优配比,于是初步决定将这一配合比应用于工程实践。

1.3.3 尾砂配合比试验

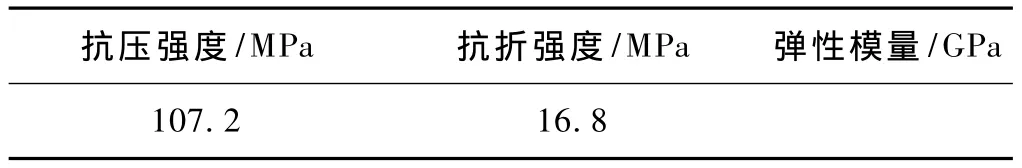

除天然河砂之外,本文还探索了利用尾砂制备EU材料的可能性。用尾砂全部取代河砂,发现材料流动性大幅下降,水胶比需调高至0.20,最终材料的力学性能未能达标。U3具体配比:水泥、粉煤灰、硅灰、细集料、外加剂分别为70%、15%、15%、120%和3.5%,水胶比为0.2,钢纤维掺量为90 kg/m3,其力学性能见表5。

表5 U3配比材料力学性能

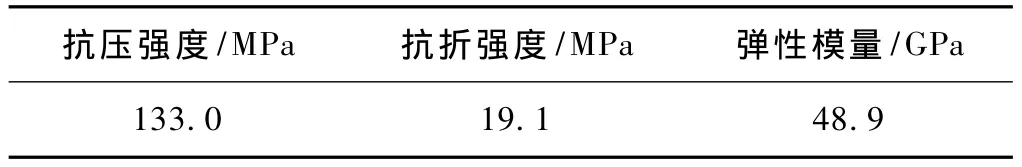

在用尾砂全部取代河砂试验结果不理想的情况下,用尾砂取代部分河砂(30%)。试验采用的配比调整为U4:水泥、粉煤灰、硅灰、细集料、外加剂分别为70% 、15% 、15% 、120% 和 3.5% ,水胶比为 0.17,钢纤维掺量为90 kg/m3,蒸汽养护后所测得的力学性能见表6。

表6 U4配比材料力学性能

由表6获知,用尾砂取代部分河砂(30%)后,EU材料的力学性能能够满足要求。但是当对其进行耐久性测试时发现,材料的抗氯离子渗透能力相对而言较低,氯离子渗透量达到了65.7 C,大大超过规定的40 C。因此,对于尾砂在EU材料中的应用还需进一步探索。

1.3.4 配合比通用性研究

由于在实际生产过程中,原材料的来源往往并不固定,更换原材料进行生产是不可避免的。基于此,研究了配合比U2的通用性问题。分别选取了实际生产中可能用到的三种水泥,四种硅灰,三种钢纤维,两种外加剂进行对比试验,采用的配比均为U2。试验结果见表7~表10。

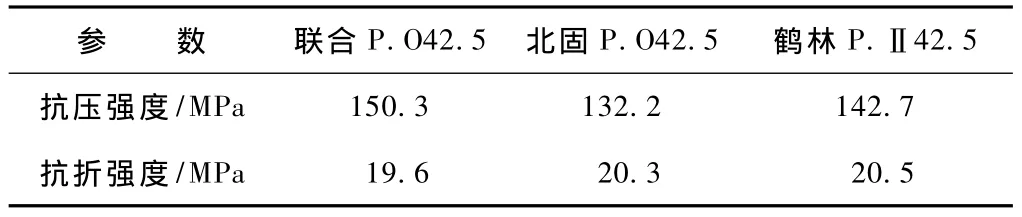

表7 水泥种类对EU材料力学性能的影响

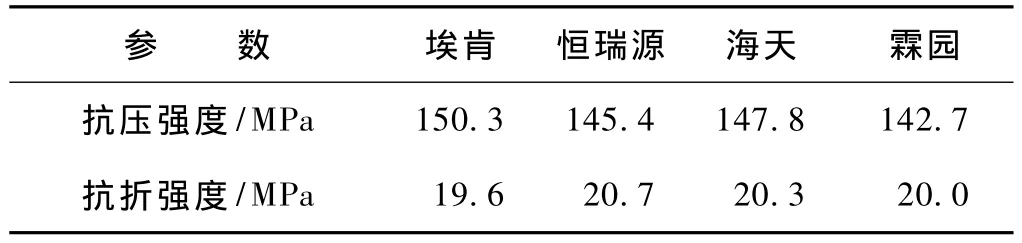

表8 硅灰种类对EU材料力学性能的影响

表9 纤维种类对EU材料力学性能的影响

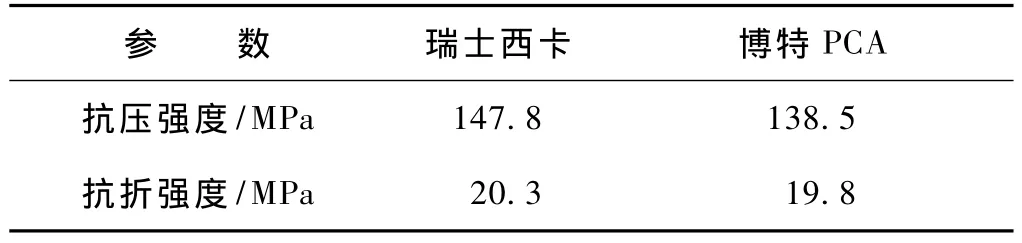

表10 外加剂种类对EU材料力学性能的影响

从以上结果可以看出:水泥品种对材料的力学性能有较大影响,因此在正式生产前,需要对水泥的各项指标进行严格检测,测试结果符合相关标准要求后才能使用;硅灰和纤维在给定性能指标满足要求的前提下对材料的力学性能影响较小;两种外加剂的性能均能满足生产需要。

从试验结果可以看出,在原材料性能符合要求的情况下,配合比U2具有一定的通用性。但是为了确保生产出合格的产品,不同的原材料在使用前需要先进行试验,试验结果各项性能达标后方能进行大批量生产。

2 工程应用

根据实际生产情况,调整了配合比,并确定了EU盖板的生产工艺,最终生产出了各项性能均能达标的产品。

2.1 生产配合比调整

由于一些在普通情况下不太敏感的因素,在低水灰比的情况下可能会变得相当敏感,因此,这就要求在整个生产过程中必须注意各种条件、因素的变化,并且要根据这些变化调整配合比和各种工艺参数。

在实验室得到符合要求的EU配合比(U2)后,采用该配比在盖板预制场进行试生产。但是由于实际生产过程中原材料质量波动以及现场生产条件和实验室条件的差异性,导致了生产过程中材料工作性较差,部分产品性能不达标,因此对配合比进行了调整(水胶比及粉煤灰掺量)。调整后的配比 U5为:水泥、粉煤灰、硅灰、细集料、外加剂分别为 80%、5%、15%、120%和3.5%,水胶比为 0.17,而钢纤维掺量为100 kg/m3,其采用的原材料为:联合 P.II42.5水泥,谏壁粉煤灰,霖源硅灰,赣江中砂,沈阳德维隆纤维,瑞士西卡外加剂。生产的产品性能见表11。

表11 U5配比材料性能

按U5配合比进行生产后,材料的工作性及最终的力学性能均能满足要求,并对其耐久性也进行了测试,包括抗氯离子渗透性和抗冻性,同样也均能满足要求。

2.2 生产工艺确定

在选定配比后,确定并优化生产工艺。

1)搅拌工艺

为了确保钢纤维充分分散,先将砂和钢纤维进行干拌1 min,加入粉体材料以后,再干拌2 min,而后加入水和外加剂湿拌,湿拌5~6 min,流动性即达到要求,可顺利进行生产。初定湿拌时间为5~6 min,具体拌合时间可视具体情况而定。

2)成型工艺

EU材料的流动性好,坍落度可达到240 mm,拌合物可直接从出料口流出。模具放置在出料口下方,接到料后,模具经传送带传送至称重处称重,以确保每个模具内装的混凝土量相同且合适。而后模具又经传送带传送至振动台处振动成型。由于拌合物流动性很好,振动2~3 min即可顺利成型(振动时间不宜过长,以防集料沉降)。振动过程中操作人员可以用抹刀辅助。抹平后,操作人员将盖板连同模具一起搬下振动台,并保证混凝土成型面水平,以防盖板厚薄不均。成型面上需盖上竹胶板,以免盖板干缩开裂。

3)养护工艺

成型后的盖板需要经过合理的养护后才能获得优异的性能。研究发现,初养温度对材料的最终强度有一定影响。初养温度过低,则材料早期强度过低,难以脱模,如初养温度过高,则早期强度高,虽然可以早些脱模,但这对材料的后期强度发展不利,因此确定一个合适的初养温度很重要。经过多次试验研究确定15℃ ~35℃为最佳初养温度,养护20~24 h后可顺利拆模,表面光洁如镜。工作人员脱模时,需小心谨慎,避免对盖板表面造成损伤。高温养护温度按实验室所用温度85℃,养护时间48 h,生产的产品质量均能符合性能要求。

2.3 产品质量检测

1)外观质量检测

从图1可以看出,生产的盖板在外观上几乎不存在缺陷,上表面光滑如镜,且尺寸偏差极小,均能符合相关要求。

2)承载力测试

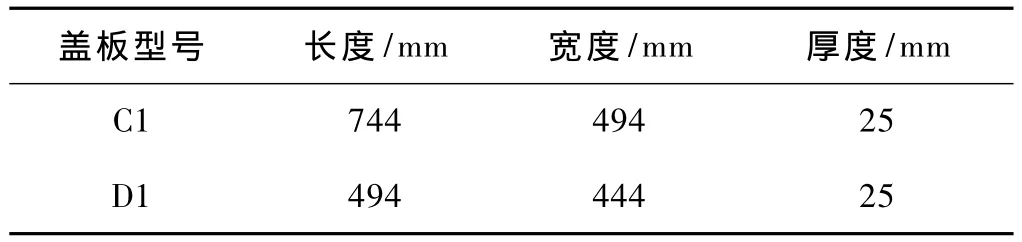

测试的盖板包括两种型号(目前现场生产),它们的尺寸大小见表12所示。

图1 盖板外观

表12 两种盖板的规格尺寸

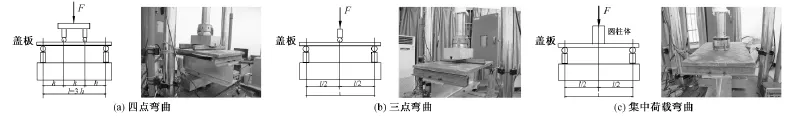

图2 盖板加载示意图

盖板的静力加载测试采用三种加载方式:①四点弯曲试验;②三点弯曲试验;③集中荷载弯曲试验。加载示意图和实物图见图2。四点弯曲试验的试验装置和试验过程类似于混凝土的抗弯强度试验,三点弯曲试验的试验装置和试验过程类似于水泥胶砂试件的抗折强度试验,集中荷载弯曲试验是在盖板中心位置施加一个集中荷载,圆柱体底面直径为155 mm(底面面积189 cm2,近似于成人单脚掌面积)。

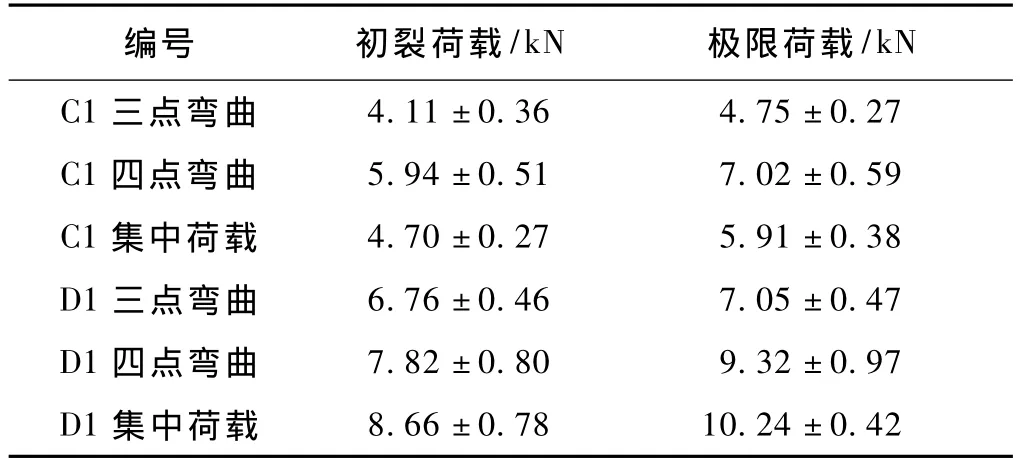

盖板在桥面进行铺装时,边长494 mm的边为顺桥方向,另外一个长度边在铺装时要求两端各预留50 mm的安装尺寸,因此盖板C1和D1的实际跨距分别为lC1=744 mm-2×50 mm≈644 mm和 lD1=444 mm-2×50 mm≈344 mm(考虑到几个毫米的铺装间隙),试验时即采用这两个跨距进行测试。试验采用的加载速率为0.1 MPa/s。盖板承载力测试结果如表13所示。

表13 盖板承载力测试结果

从表13可以看出,两种盖板在三点弯曲加载条件下能承受的荷载值均最小。C1型盖板在四点弯曲时承受的荷载值最大,而D1型盖板在集中荷载弯曲时承受的荷载值最大,这可能与集中荷载加载时圆柱体底面直径的相对大小有关。由表13可以看出盖板竖向静荷载承载能力,已经超过《铁路工程建设通用参考图:客运专线铁路常用跨度桥梁附属设施》中对电缆槽盖板“设计竖向静活荷载”5 kN/m的要求,也超过了《铁路桥涵设计基本规范(TB10002.1—2005)》中的竖向集中荷载1.5 kN的要求。

3 经济效益分析

RPC材料一般配合比中,石英粉掺量为200 kg,石英砂掺量为1 300 kg。按U5配合比,粉煤灰替代石英粉,石英砂用河砂替代,按粉煤灰300元/t、200目石英粉800元/t、石英砂300元/t、河砂95元/t计,生产 EU材料单方成本减少366元。新建铁路全线盖板按25 mm厚度计,需混凝土材料7.28万 m3左右,采用 EU材料,可节省2 600多万元。并且EU材料的工作性能极佳,生产过程极其方便,无形中又降低了人工、机械、电能的消耗。因此,与RPC相比,用EU材料制备人行道盖板具有明显的经济效益。

4 结论及建议

本文选择以河砂或尾砂替代石英砂、粉煤灰替代石英粉配制铁路人行道和电缆槽盖板的技术路线,通过试验提出了满足高速铁路人行道和电缆槽盖板技术条件要求的配合比,并对原材料选择提出了建议。通过试生产,证明采用EU材料制备盖板是可行的,拌合物工作性能好,盖板技术性能满足要求,外观漂亮。与RPC盖板相比,可节省成本。因此,EU材料具有推广应用前景。

为提高材料的环境效益,以尾砂替代石英砂配制的EU材料的力学性能均能满足要求,但抗氯离子渗透性较差,需要进一步深化研究。

盖板作为附属构件,轻量化的方向是正确的。随着铁路大规模建设,深化强本简末的建设理念十分必要。建议在盖板生产中采取科学实用的技术路线,以满足技术指标为前提,以节省投资为目标,深化材料和施工研究。根据本文研究成果,建议推广应用EU材料生产高速铁路人行道和电缆槽盖板。

[1]中华人民共和国铁道部.科技基[2006]129 客运专线活性粉末混凝土(RPC)材料人行道挡板、盖板暂行技术[S].北京:中国铁道出版社,2006.

[2]RICHARD P,CHEYREZY M.Composition of Reactive Powder Concrete[J].Cement and Concrete Research,1995,25(7):1501-1511.

[3]GUERRINI G L.Applications of High-Performance Fiber-Reinforced Cement-Based Composites[J].Applied Composite Materials,2005,7(2/3):195-207.

[4]JI,W Y,AN M Z,YAN,G P,et al.Study on Reactive Powder Concrete Used in the Sidewalk System of the Qinhai-Tibet Railway Bridge[C]∥ Proceedingsofthe InternationalWorkshop on Sustainable Development and Concrete Technology.Iowa:Iowa State University,2004:333-338.

[5]TANAKA Y,MUSYA H,OOTAKE A.Design and Construction of Sakata-Mirai Footbridge Using Reactive Powder Concrete[C]//Proceedings of the 1st FIB Congress.Osaka,Japan:2002:417-424.

[6]FEHLING E,SCHMIDT M,STÜRWARD S.Proceedings of the Second InternationalSymposium on Ultra High Performance Concrete[C]//Kassel:Kassel University Press,2008.

[7]李志义,李化建,谢永江,等.尾砂 CFG桩在京沪高速铁路中的应用研究[J].铁道建筑,2009(7):106-108.