新建铁路板式轨道全天候施工技术

杨 忠,赵 健,林 茂,刘振江

(1.中国水电集团,北京 100048;2.西南交通大学 土木工程学院,成都 610031;3.中国水电七局有限公司,成都 610031)

新建铁路桥上CRTSⅡ型板式轨道由聚脲防水层、两布一膜滑动层、高强度挤塑板、钢筋混凝土底座板、填充层砂浆、轨道板、扣件和钢轨等组成。除轨道板在工厂内预制生产外,其它结构均需在现场施工完成。由于防水层中的底涂和聚脲层、两布一膜、挤塑板、粘结剂、填充层砂浆等对施工作业环境非常敏感,湿度、温度、风、雨雪、粉尘等均能导致施工质量难以控制或施工难度加大,甚至无法施工。南北走向的铁路全长1 318 km,沿线气候变化大:北段多5℃以下的冬期施工,南段雨季时间有3~4个月;夏季施工有2~3个月,大风天气有20多天。全线桥梁比例达到80.4%,桥上CRTSⅡ型板式轨道施工成为工期和质量控制性工程。为此,本文提出全天候施工理念,即在桥上创造一个工厂车间的作业环境,减小气候变化对施工的影响,在确保施工质量的同时保证施工进度。介绍了具有保温、散热、防雨雪和抗风等功能的桥上施工棚设计及应用情况。

1 CRTSⅡ型板式轨道全天候施工要求

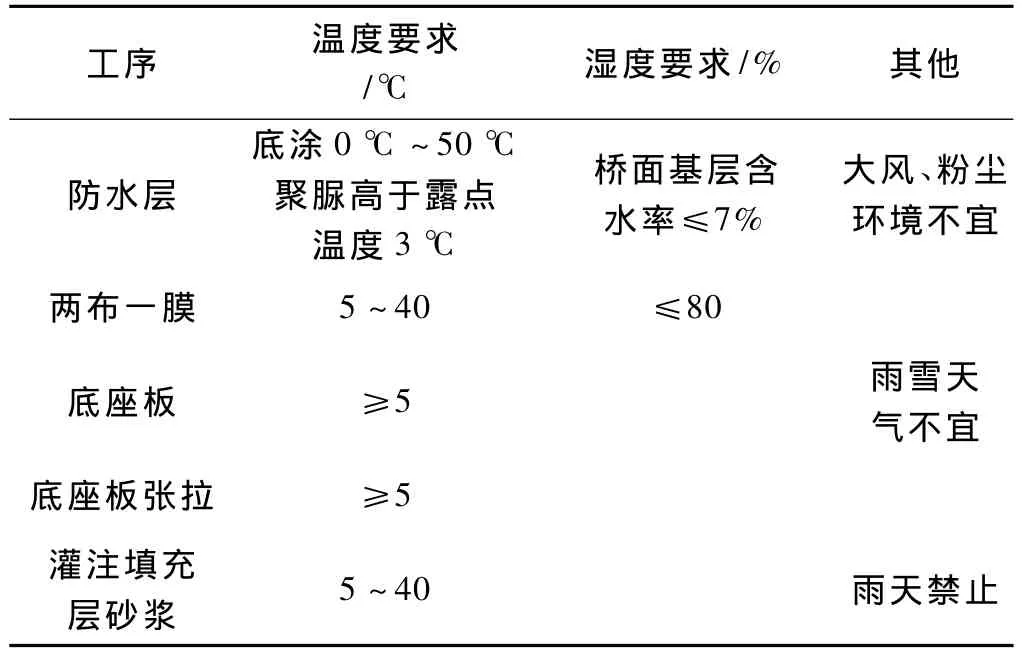

CRTSⅡ型板式轨道对施工的环境要求如表1所示[1-3]。因此人工营造的全天候施工环境在春、夏季施工时能防雨、防风、防晒、保湿、防尘,秋季、冬季施工能保温、防风、防雨雪、防尘。在各种恶劣的环境下能正常进行防水层、两布一膜、钢筋绑扎、混凝土浇筑、混凝土养护、灌注填充层砂浆等工序作业,具体需要满足以下要求:

1)满足防水层、两布一膜、底座板施工、灌注填充层砂浆施工设备的空间要求。

2)能保证施工作业环境的温度不低于5℃,采光良好,白天施工时有充足的自然光。

3)能够防晒、通风,保证作业温度不超过40℃。

4)满足防火、防煤气中毒、防化学品中毒的相关规范要求。

5)能承受30 cm厚的积雪压力,抵抗6~8级大风。

6)经久耐用,适于周转,经济合理。

表1 无砟轨道施工环境要求

2 结构设计和配置原则

2.1 结构设计

如图1所示,以3 m为一个标准节段,11个节段为一组(以32 m梁为标准单元),两端设分段式封挡,封挡中间设人行通道门帘。

采用圆弧形棚顶,骨架采用φ50 mm×1.8 mm无缝钢管,表面镀锌或涂漆处理,每个标准节段两侧各设3根立杆。所有骨架按标准件加工,在现场用三通、四通进行插接式连接,连接处用螺栓和蝶型螺母固定。

图1 桥上移动工厂内部结构

走行轮采用钢制或塑料制V型槽轮,直径以8 cm为宜,直接安装在棚架立杆上,每个节段6个。为保证整体移动,预装走行轨道,轨道采用∠50×50×5角钢。当轨道安装在防护墙上时棚架跨径为9.12 m,当轨道安装在防护墙外侧时跨径为10.42 m。

棚面采用夹棉篷布。面布为涤沦草绿色防水帆布,内夹绝热用岩棉、矿渣棉(密度≤150 kg/m3,导热系数≤0.044 W/m·K),里布为白色阻燃布。两侧面开450 mm×890 mm的窗户,顶部两侧居中设两个1 500 mm×600 mm的透明窗。窗户及透明窗用PVC透明软塑料板封堵,窗外有遮挡布帘,用粘扣固定。每两节施工棚顶设一处排气管道专用口,用于底座板混凝土和水泥乳化沥青砂浆的施工棚还需增设专用下料口。侧面篷布长2.4 m,要在满足设计净空的前提下保证完全覆盖防护墙并有不少于20 cm的压边。

为保证抗风能力,在棚面上设专用绳扣,并配缆风绳(图2)。缆风绳固定在梁面预埋的A墙钢筋上。篷布边脚用重物压边固定,保证大棚抗风能力。

图2 抗风措施

因各地气候差异较大,为尽可能地节约成本,在开展CRTSⅡ型板式轨道全天候施工作业时,可根据不同的气候条件有针对性地进行调整。如南方无冬季施工要求时,可选择防水较好的塑料板材做棚面,在北方冬季影响更大的地区通过增加骨架刚度和加厚棚面来实现保温效果。

2.2 配置原则

按每个作业面能形成一个完整的流水作业线进行配置,通过保证每道工序的全天候作业环境来保证整个无砟轨道施工区段的施工,主要配置方案如下:

1)无砟轨道板底座板:1组两布一膜/挤塑板 +2组绑钢筋/立模 +2组浇筑+2组养护,共7组231 m长。

2)无砟轨道铺设:1组预处理+2组灌注填充层砂浆+2组养护,共5组132 m长。

3 全天候施工工艺

3.1 施工工艺流程

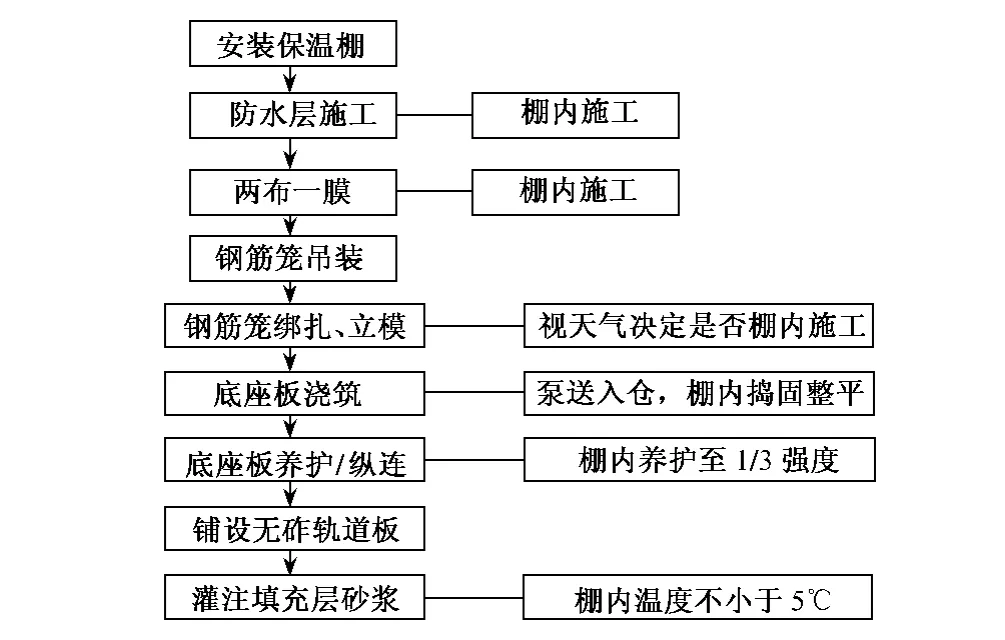

CRTSⅡ型板式轨道工艺流程如图3所示。

图3 CRTSⅡ型板式轨道施工流程

3.2 施工棚安装和移动

由于采用定型骨架设计,且各构件质量较轻,现场由人工直接组装即可。施工棚采用角钢作为走行轨道,轨道预先安装在桥梁防护墙外侧(不影响CPⅢ测点)或防护墙与竖墙之间的沟槽内,路基则直接安装在表层基面上,以保证施工棚在走行时可整体滑动,不偏移不变形。

各道工序结束后施工棚可向前移,一组施工棚可一次整体同时移动,移动时两侧各用3人同时同向推动前行。移动前要检查轨道安装是否稳固、要确认前方无障碍物、要解除所有缆风绳。

3.3 环境调节和控制

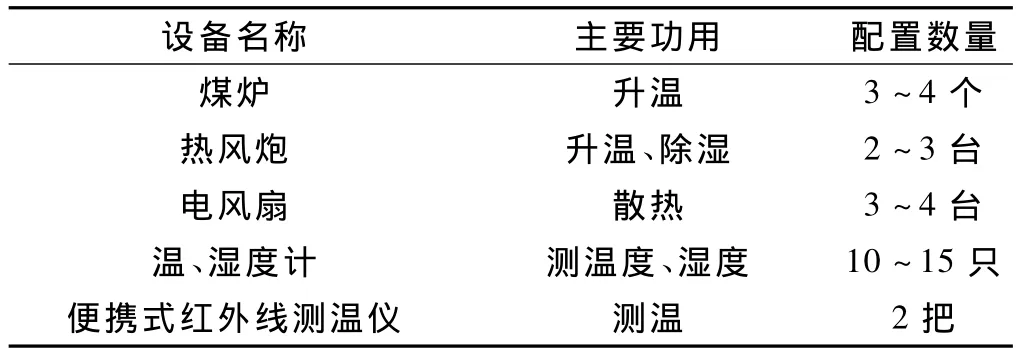

施工棚在冬季气温较低和雨季湿度较大时,必须采取措施改善棚内的环境条件。冬季棚内升温以煤炉为主、热风机为辅,一般一组棚内放置3~4个煤炉。煤炉排气管横向延伸约6 m后再向上直排,使燃煤热量尽可能多的保留在棚内。箱梁体内采用热风炮加温,每孔梁内配1~2台。棚内分区域悬挂温度计,基面采用红外线测温仪量测,设专人进行量测、记录、整理、分析,各项措施见图4。

雨季封严各节段连接扣,保证雨水不进入棚内,采用热风机加热除湿,保证梁体基面湿度要求。大风天气注意系好缆风绳并用重物将棚布压边,保证棚体稳固。夏天可掀起侧面棚布进行通风散热。主要环境调节设备配置见表2。

图4 梁体升温措施示意

表2 冬期施工设备配备

夏期施工时,如图5所示,一般情况下可以打开两边的窗户通风,调节棚内温度不超过40℃。

图5 夏期施工施工棚防晒及通风

3.4 施工要点

1)低温施工防水层、挤塑板、两布一膜时应提前对棚内和梁体基面进行升温,当基面达到5℃以上时再进行涂胶铺设。要注意胶体与基面同时预热,保证胶体有合适的黏稠度,以便涂抹均匀。涂胶前应用热风机干燥基面。

2)当绑扎钢筋和立模、拆模所需材料就位后,立即滑移施工棚到作业区。棚内温度保持在5℃以上,有一个较好的作业环境,以利工作效率的提高。

3)浇筑底座板混凝土和灌注填充层砂浆时应双线同时进行,在篷布上开设专门的下料口,浇筑完成后立即恢复封闭。

4)冬季浇筑的混凝土强度达到设计强度1/3(底座板10 MPa,支承层5 MPa,一般为2 d时间)前保持棚内温度在10℃左右,之后可用棉被覆盖养护并将保温棚前移。

5)混凝土养护期间注意温度和湿度的控制,宜加盖塑料薄膜保湿。

6)夏期施工时宜采取早晚开窗通风、中午关闭窗户的方式。

4 应用情况

新建铁路三标段地处山东境内,无砟轨道施工初期正值冬季,同时还伴有大风、雨雪天气。全天候施工技术首先选泰安境内的大汶河特大桥做试点,通过调整棚内升温措施,在最低气温达-16℃时依然持续保持了10℃左右的棚内温度。试验成功后现已在全管段内全面展开。2009年底山东境内出现了暴雪和多次雨夹雪天气,棚顶积雪最厚达到20 cm,同时还多次出现了5~6级大风天气,但施工棚并未压塌或吹翻。没有因雨雪水浸湿梁面施工区域,很好地抵御了风、雨、雪等不良天气的侵袭。因棚内一直处于正温状态,满足了各项结构的施工规范要求,人员也有一个比较舒适、安全的作业环境,使无砟轨道施工基本未受外界环境变化的影响。同时,减少了停工和窝工,也有利于成本控制。目前CRTSⅡ型板式轨道全天候施工技术已在新建铁路全线推广应用(图6)。

图6 天津特大桥施工现场

5 结语

施工棚的保温、防风、防雪、防晒、通风等功能都经过精心的设计,能够满足相应的要求。实际使用效果也比较理想,减少了恶劣天气对于施工的不利影响。对确保无砟轨道的全天候施工质量、加快施工进度提供了有力的保障。

[1]中华人民共和国铁道部.科技基[2009]88号 客运专线铁路CRTSⅡ型板式无砟轨道滑动层暂行技术条件[S].北京:中国铁道出版社,2009.

[2]中华人民共和国铁道部.科技基[2008]74号 客运专线铁路无砟轨道支承层暂行技术条件[S].北京:中国铁道出版社,2008.

[3]中华人民共和国铁道部.科技基[2008]74号 客运专线铁路CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件[S].北京:中国铁道出版社,2008.