盆式橡胶支座结构及混凝土墩台非线性有限元分析

刘岳兵,王少华,黄 梅,王宏谋

(1.西南交通大学 机械工程研究所,成都 610031;2.西南交通大学 摩擦学研究所,成都 610031;3.北京起重运输机械设计研究院,北京 100007)

桥梁支座是桥梁结构的一个重要组成部分,是连接桥梁上部结构和下部结构的重要结构部件。它能将桥梁上部结构的反力和变形(位移和转角)可靠地传递给桥梁下部结构,其力学性能及可靠性对桥梁的正常承载和安全性有重要的影响[1]。通过系统地试验来研究大吨位支座的各项性能,目前尚有一定的困难。为了更好地探索盆式橡胶支座的结构及性能,利用ANSYS软件模拟实际情况,进行恰当的简化计算是很有意义的。通常为了简化计算,一般将支座钢盆、橡胶及支承混凝土视为一个组合体系来分析。但是,实际工程中,橡胶和钢盆之间以及钢盆和支承混凝土之间是相互接触的,属于非线性行为。为了更恰当地对支座承载的情况进行分析,在此采用非线性接触分析进行计算。通过计算,一方面对支座的情况进行了较系统的分析,同时也对混凝土墩台的受力情况做了一系列的研究,这对以后盆式橡胶支座的理论研究和试验以及其在桥梁工程中的应用有重要的参考价值。

1 支座结构介绍

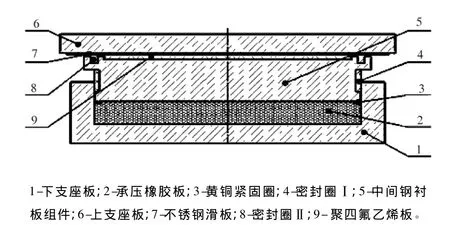

盆式橡胶支座构造如图1所示。

2 有限元模型的建立[2-3]

取支座的轴向1/2截面为对象,采用平面轴对称模型进行有限元建模和计算。模型具体的相关参数如表1中所示。其中支座承载形式为中心受压,载荷大小为25 MPa,橡胶面与钢盆以及钢盆底面与墩台之间均采用接触单元连接,摩擦系数分别取为0.7和0.2。建立支座有限元模型如图2所示。

图1 盆式橡胶支座构造示意

表1 支座模型相关参数

图2 弹性支承下支座的有限元模型

3 有限元计算结果分析

3.1 支座位移情况分析

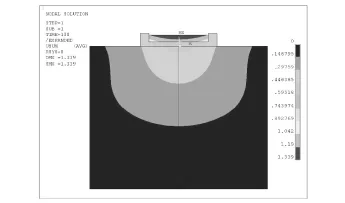

弹性支承下当支座在承受垂直载荷作用时,由于混凝土的弹性压缩,使支座发生了锅底状变形。图3中的承压橡胶板在靠近中心部位的变形较大,而在其边缘与钢盆接触的地方变形较小,这是由于钢盆与橡胶板之间的约束引起的,与实际情况相符合。

图3 弹性支承下支座的复合位移云图

3.2 支座应力情况分析

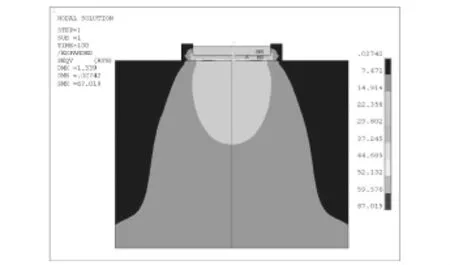

从图4中可以看出,支座承压时在盆底产生较高的局部应力,该值大于相应吨位下的盆环应力,这与试验情况相一致。试验表明,支座承压时最大应力出现在盆底,但是由于盆底处于三向应力状态,虽有较大的应力和变形,但仍未发生破坏[1]。

3.3 两种支承下支座几项重要数据对比分析

分析表2可知,支座的最大位移值就等于钢盆中承压橡胶板的最大位移值,这主要是与橡胶板的泊松比接近0.5,在钢盆中处于三向应力状态下几乎是不可压缩的情况相关。同时,支座的最大等效应力值与盆底的最大等效应力值相等,说明支座在中心受压时最大应力发生在盆底,这与试验情况相符。另外,对比两种不同类型的支承形式可以发现,刚性支承时盆环上的最大等效应力与盆底的最大等效应力相差不大,但是弹性支承时盆环上的最大等效应力相比盆底的最大等效应力来说显得小许多,比刚性支承时盆环上的最大等效应力也要小。这主要是由于支承混凝土的弹性压缩使支座发生锅底状变形,导致盆环受压产生预压应力抵消了部分盆环拉应力所引起的,对盆环的受力是有利的[4]。

图4 弹性支承下支座的等效应力云图

另外,由表2也可以看出,在垂直载荷作用下,当支座和混凝土墩台之间取不同的摩擦系数时,支座各部分的应力值也是变化的。随着摩擦系数的增大,各部分的应力值随之减小。由此可知,在实际工程应用当中为了增加结构的安全度,在允许的范围内应该尽可能地增大支座盆底和墩台之间的摩擦。

3.4 弹性支承时混凝土墩台的受力情况研究

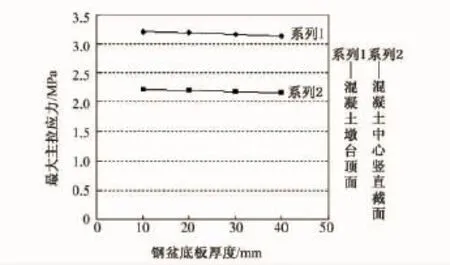

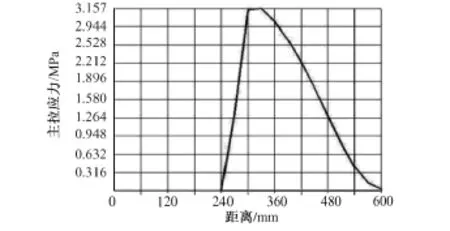

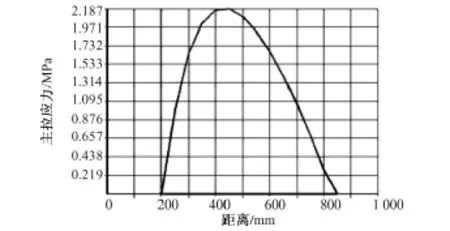

由图3和图4可以看出,混凝土墩台在顶面中心部位的位移最大,复合应力也最大。考虑到混凝土在实际工程中的抗压性能强于其抗拉性能[5],在此主要对混凝土墩台的受拉情况做了一些研究。由图5可知,混凝土的最大主拉应力(即ANSYS中的最大第一主应力)发生在盆环与盆底相接部位对应处的墩台顶面附近,墩台顶面的主拉应力分布如图7所示。因此在设计桥墩支承垫石时应在顶面设置足够数量的网状钢筋,以避免垫石混凝土开裂。研究发现,支座钢盆底板厚度不同时,所得到的混凝土墩台顶面的最大主拉应力也是不同的。其趋势是随着底板厚度的增加,最大主拉应力不断减小,如图6中的系列1所示。由图5还可以看出,在混凝土中心竖直截面上也存在一定的拉应力。该拉应力主要分布在支承顶面以下约等于钢盆直径的高度范围内,具体情况如图8所示,且该处最大主拉应力也是随着钢盆底板厚度的增大而减小,如图6中的系列2所示。

表2 不同支承情况下支座几项重要数据

另外,盆底和墩台之间的摩擦系数不同时,混凝土墩台的受力状况也不一样。由表2可知,该处的摩擦系数越大,混凝土墩台的最大等效应力和最大主拉应力就越小。因此,适当的增大盆底和墩台之间的摩擦对墩台的受力状况是有利的。

图5 混凝土墩台第一主应力云图

图6 不同底板厚度下墩台最大主拉应力变化

图7 混凝土顶面主拉应力分布

图8 混凝土中心竖直截面主拉应力分布

4 结论

1)将材料非线性和接触有限元分析模型应用到盆式橡胶支座的分析计算中,得到了较满意的结果。

2)利用平面轴对称模型来替代传统的三维实体模型进行求解,计算更加方便快捷,结果更加可靠。

3)当支座放在弹性支承上(如混凝土)时,盆环上所受的拉应力较支座放在刚性支承(如刚垫板)上时要小。这主要是由于支承混凝土的弹性压缩,使支座发生锅底状变形,导致盆环部分受压抵消了部分盆环拉应力引起的。

4)混凝土墩台顶面的最大主拉应力发生在盆环与底板相接部位外侧附近,并且随着钢盆底板厚度的增加,该处最大主拉应力不断减小。另外,混凝土中心竖直截面上的最大主拉应力出现在支承顶面以下约等于钢盆直径的高度范围内,该值也随着钢盆底板厚度的增加而不断减小。但两者的变化幅度均不大,不超过5%。

5)在垂直载荷作用下,盆底和墩台之间的摩擦系数越大,支座各部分以及混凝土墩台的应力就相对越小。因此,在实际工程应用中为了增大结构的安全裕度,应该适当地加大该接触面之间的摩擦。

[1]庄军生.桥梁支座[M].北京:中国铁道出版社,2000.

[2]王宏谋.桥梁盆式橡胶支座的研究与应用[D].成都:西南交通大学机械工程学院,2008.

[3]何涛,杨竞.非线性有限元分析实例指导教程[M].北京:机械工业出版社,2007.

[4]庄军生,张士臣.大吨位盆式橡胶支座的试验研究[J].铁道建筑,1989(10):6-11.

[5]李乔.混凝土结构设计原理[M].北京:中国铁道出版社,2005.

[6]刘岳兵,王少华,王宏谋,等.基于 ANSYS分析的盆式橡胶支座结构及性能研究[J].铁道建筑,2009(10):1-3.