铁路道岔动态轨距优化技术的仿真研究

孙加林,宣 言,王树国

(1.中国铁道科学研究院 铁道科学技术研究发展中心,北京100081;2.中国铁道科学研究院 铁道建筑研究所,北京100081)

1 动态轨距优化技术简介

国内外道岔转辙器多采用专门轧制的矮型特种断面尖轨代替普通钢轨,采用弹性可弯式跟端结构,增强尖轨跟部的稳定性,从而使直线方向上的轨距基本保持不变。为了降低干扰列车进入转辙器时列车轴线的蛇行运动,对直基本轨轨距进行加宽设计,既有优化方案是从尖轨尖端开始加宽,距尖轨尖端7.5 m处达到最大加宽值15 mm,加宽区总长为21 m。

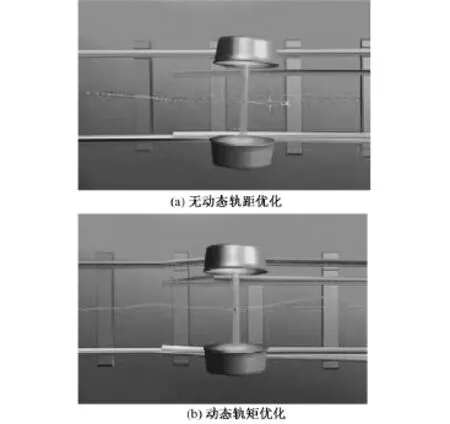

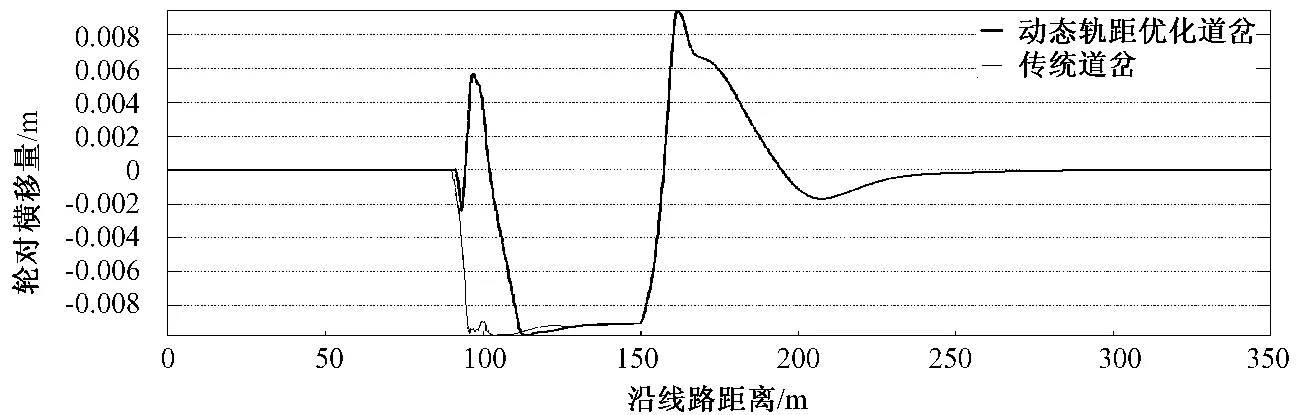

对于传统道岔而言,对尖轨磨损是不可避免的。然而采用动态轨距优化技术就可以避免这种轮缘冲击,间接地起到了加厚尖轨断面的作用,可以减小尖轨的受力,保证了正弦曲线的行车舒适度,见图1。实践证明采用动态轨距优化技术的道岔使用寿命达到了普通道岔的 4 ~8 倍[1]。

2 动态轨距优化技术适应性仿真分析

2.1 直逆向过岔

动态轨距优化技术道岔主要做法是将基本轨前端弯折成半径210 m的一段反向曲线,在顶宽30 mm附近达到最大弯折量15 mm,后端为一直线段,尾端采用半径1 000 m的曲线在0.98 m范围内过渡至原基本轨线上,整个基本轨的弯折范围为21.743 m,直曲基本轨的弯折情况相同[2]。

图1 两种道岔车辆运行轨迹

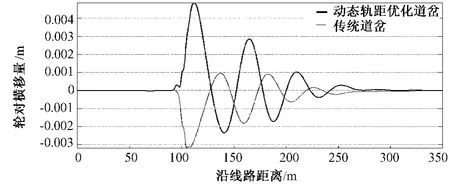

为了研究动态轨距技术在我国道岔应用上的适应性,对动态轨距优化道岔和传统道岔进行对比分析。利用NUCARS软件建立了车辆—道岔耦合仿真模型,车辆采用动车组[3](如图2所示),道岔按实际断面结构形式建模[4],轮轨接触采用最新研究成果弹性接触理论,该理论可以充分考虑轮轨多点接触(最多可考虑5点接触),大大提高了轮轨接触计算的准确性[1]。当车辆高速直逆向通过时,各项动力响应时程曲线比较如图3~图5所示。

图2 动车组车辆—轨道耦合模型

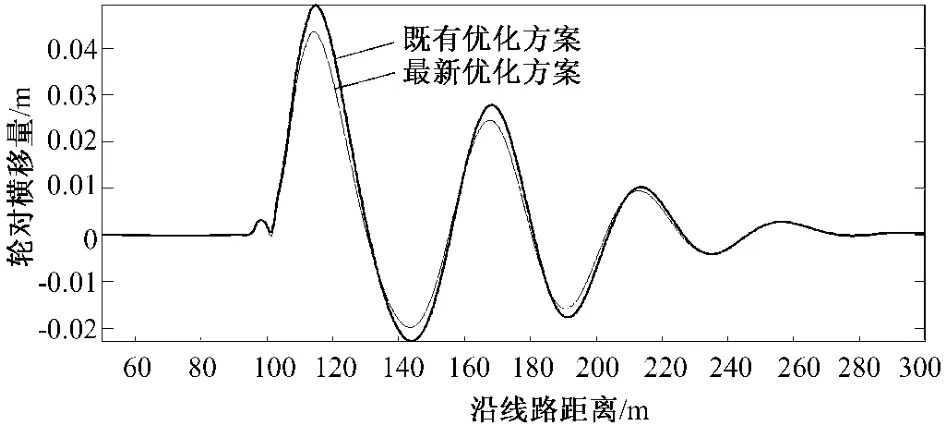

图3 轮对横移量时程曲线对比

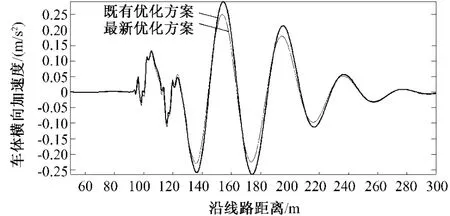

图4 车体横向加速度时程曲线对比

图5 轮轨横向力时程曲线对比

从计算结果可以看出,采用动态轨距优化技术后,车体横向加速度、轮对横移量在刚进入尖轨区域时,运行轨迹不同于传统道岔偏向尖轨,而是偏向直基本轨方向;另外运行轨迹比较对称(传统道岔始终偏向尖轨一侧),这种趋势改善了岔区的轮轨接触关系,对提高运行舒适性、减少尖轨受力是有利的。但是,从动力响应幅值来看,部分数值有些偏大。笔者认为现有的动态轨距优化方案还不是最优设计,应结合具体的轮轨几何参数做进一步的优化研究。

2.2 侧逆向过岔

当车辆以80 km/h的速度侧逆向通过时,对以上两种道岔进行仿真对比,车体横向加速度、轮对横移量时程曲线比较如图6和图7所示。

从计算结果可以看出,虽然动态轨距技术使得车辆刚进入岔区时,轮对横移偏向了曲基本轨,横移量也由8.5 mm降到了6.0 mm,但车体横向加速度数值要大于传统道岔,降低了侧向通过的舒适性,同直逆向过岔情况相似,需要进行深入的优化研究,以期达到降低动力响应数值的目的。

图6 车体横向加速度时程曲线对比

图7 轮对横移量时程曲线对比

3 轨距加宽数值优化分析

3.1 5种轨距加宽设计方案研究

根据以上的研究结论,结合轮轨几何参数进行改变直基本轨加宽量值以及加宽长度等参数的优化设计。为此设计了5种轨距加宽方案,主要考虑改变加宽长度、加宽量值等参数的影响,既有优化方案和5种新的优化方案线型参数如表1。

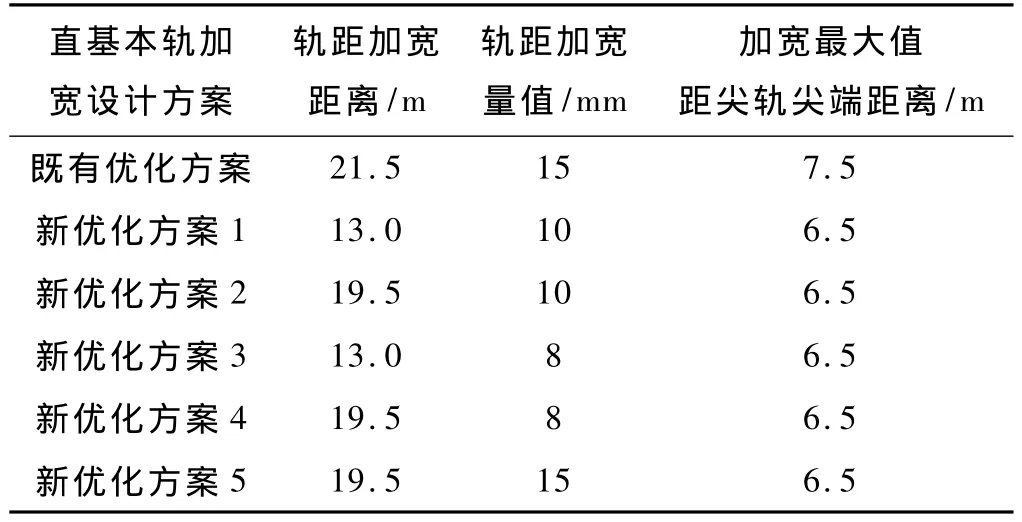

表1 既有优化方案和5种新优化方案线型参数

3.2 直逆向过岔方案比选

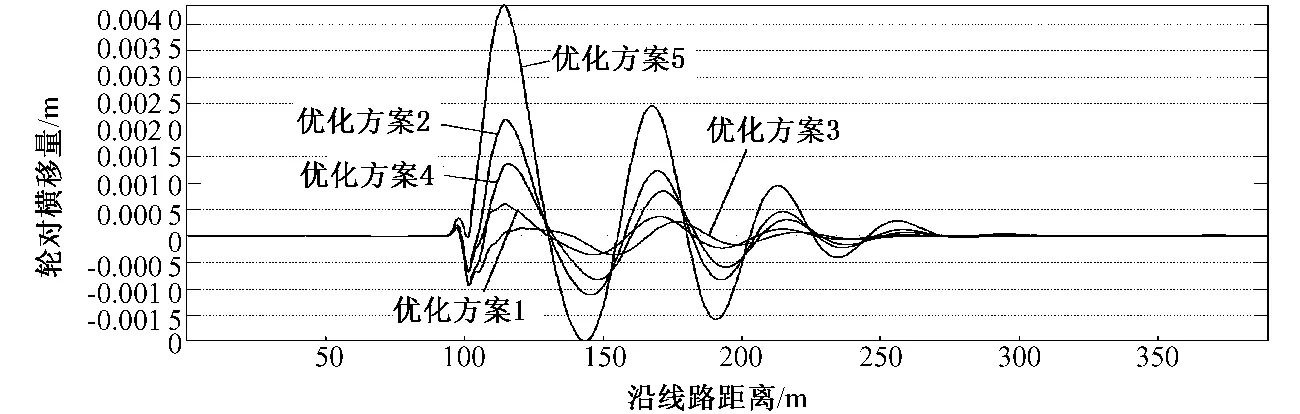

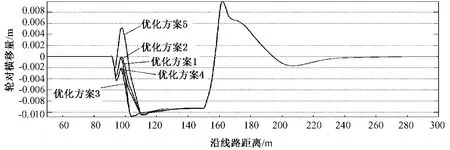

图8 轮对横移量时程曲线对比

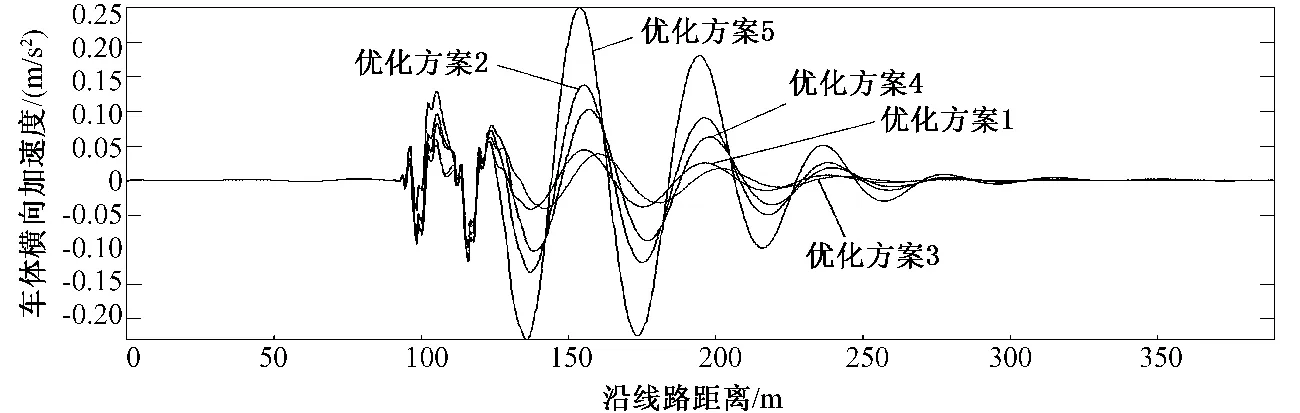

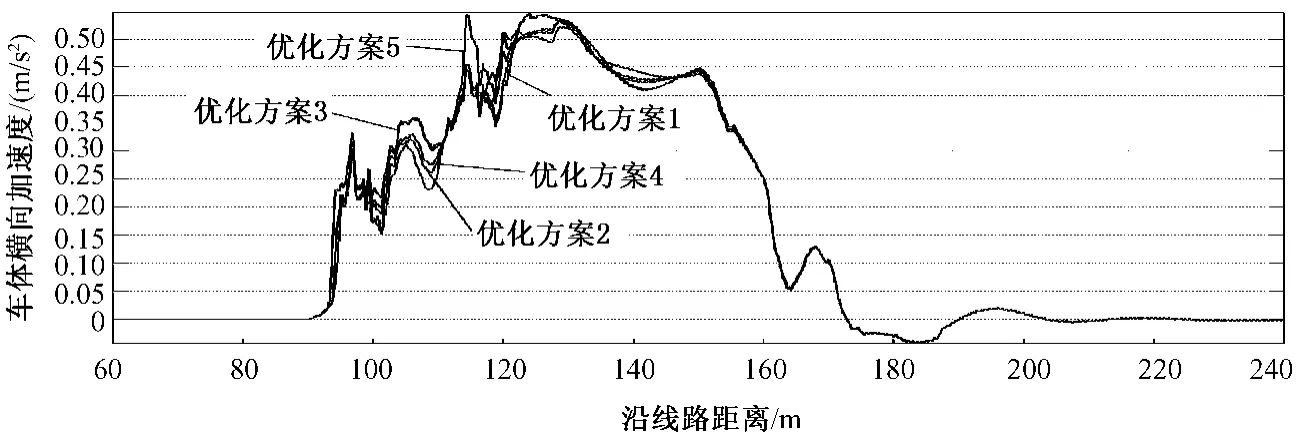

图9 车体横向加速度时程曲线对比

当车辆以高速直逆向通过道岔时,对5种工况进行仿真对比,轮对横移量、车体横向加速度时程曲线比较如图8和图9所示。车体横向加速度、轮对横移量从小到大排列顺序为3、1、4、2、5,考虑到要在保持车轮运行轨迹尽可能偏向基本轨方向的前提下,兼顾降低动力响应最大值,可以看出优化方案1—方案4动力响应最大值虽然减小幅度较大,但车辆进岔后还是偏向尖轨区域,只有优化方案5是偏向基本轨区域的,故认为方案5最佳,该方案加宽长度为19.5 m,最大加宽值15 mm。

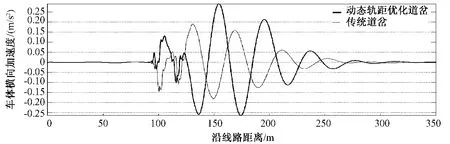

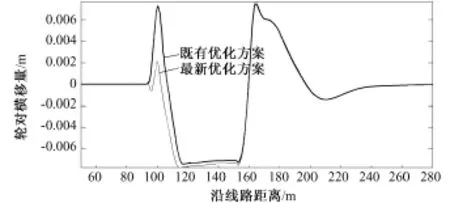

为了进一步分析动态轨距优化方案的优越性,对最新优方案5与既有方案进行动力学比较,见图10和图11。

图10 轮对横移量时程曲线对比

图11 车体横向加速度时程曲线对比

可以看出,最新优化方案的动力学性能有所提升,车体横向加速度、轮对横移量数值都小于既有优化方案。车体加速度减小20%,轮对横移量减少12%,说明适当缩减加宽区长度对提高车辆直逆向通过能力、减少尖轨受力是有利的。

3.3 侧逆向过岔方案比选

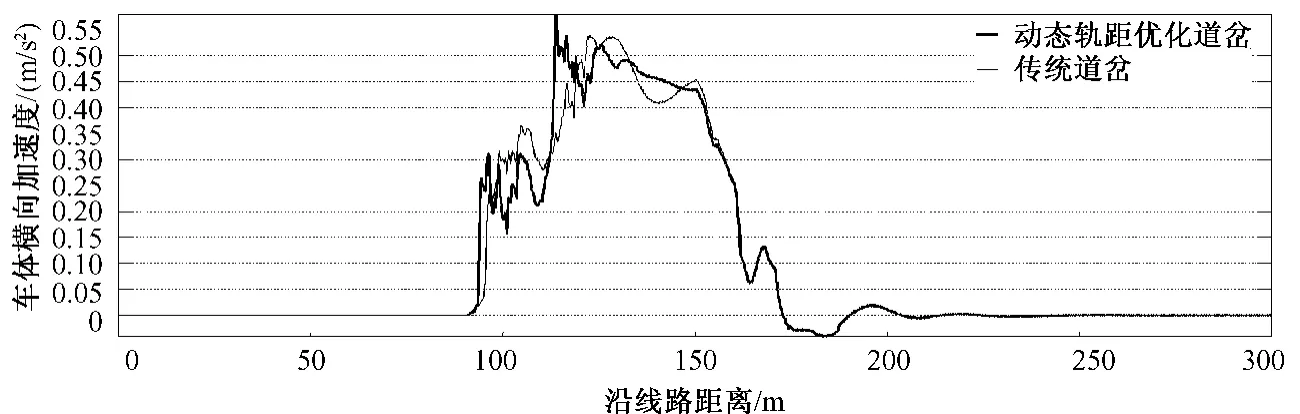

当车辆以80km/h的速度侧逆向通过道岔时,对5种工况进行仿真对比,轮对横移量、车体加速度时程曲线比较如图12和图13所示。

图12 轮对横移量时程曲线对比

图13 车体横向加速度时程曲线对比

从计算结果可以看出:方案5运行轨迹保持最好,最迟偏向尖轨;方案2仅次于方案5,但车体横向加速度优于方案5,因此,加宽距离19.5 m、加宽量值10 mm的方案2最优。

对最新优化方案2与既有优化方案进行动力学比较,计算结果如图14和图15所示。

可以看出,最新优化方案较既有优化方案车体横向加速度最大值有所降低,轮对横移量没有减小反而增大,表明改变轨距加宽区长度和加宽最大值对侧逆向过岔而言效果不显著。

图14 轮对横移量时程曲线对比

4 结论

通过以上的分析研究,得出以下重要结论:

1)通过动态轨距优化技术的动力学适应性仿真分析,表明动态轨距优化技术作用机理是改善岔区的轮轨接触关系,使得车辆在刚进入尖轨区域时,运行轨迹不同于传统道岔偏向尖轨,而是偏向直基本轨方向;另外车辆运行轨迹比传统道岔更为对称,对提高运行舒适性、减少尖轨受力是大为有利的。但是,现有设计方案的部分动力响应幅值要大于传统道岔。表明采用加宽量值15 mm的方案还不是最优设计,应结合轮轨几何参数进行设计参数的优化研究。

2)通过改变轨距加宽区长度、加宽最大值等参数,对新设计的5种优化方案进行对比分析,结果表明:对于直逆向过岔而言,直基本轨加宽区长度19.5 m、最大加宽值15 mm的方案最佳;对于侧逆向过岔而言,曲基本轨加宽区长度19.5 m、最大加宽值10 mm的方案最佳。

图15 车体横向加速度时程曲线对比

3)通过对最新优化方案与既有优化方案的动力学性能对比,发现适当缩减加宽区长度对提高车辆直逆向通过能力、减少尖轨受力是有利的;改变轨距加宽区长度、加宽最大值对侧逆向过岔而言效果不显著。

[1]王立君、孙加林.客运专线道岔动态轨距优化的仿真分析[J].铁道建筑,2009(11):67 -69.

[2]中国铁道科学研究院.客运专线道岔动力学及关键技术的仿真研究[R].北京:中国铁道科学研究院,2009.

[3]中国铁道科学研究院.车辆、线路、道岔、桥梁系统的仿真动力分析的研究[R].北京:中国铁道科学研究院,2006.

[4]赵国堂.高速铁路道岔区动力响应的模拟研究[J].中国铁道科学,1996,17(4):90-94.