自动化系统在江都三站改造工程中的应用

丁小锋,薛井俊,孙振华

(江苏省江都水利工程管理处,江苏 江都 225200)

1 工程概况

江都三站是南水北调江都站改造工程之一,现装有 ZLQ13.5-8 型液压全调节立式轴流泵 10 台套,配套 1600/600 kW、24 P/48 P 立式可逆电动发电机,总装机容量 16000 kW,设计扬程 8 m,虹吸式出水流道,真空破坏阀断流。站内设有 6.0 和 0.4 kV 配电装置及油、气、水系统。泵站保留发电功能,配套变频发电机组及配套设备。

2 自动化系统内容

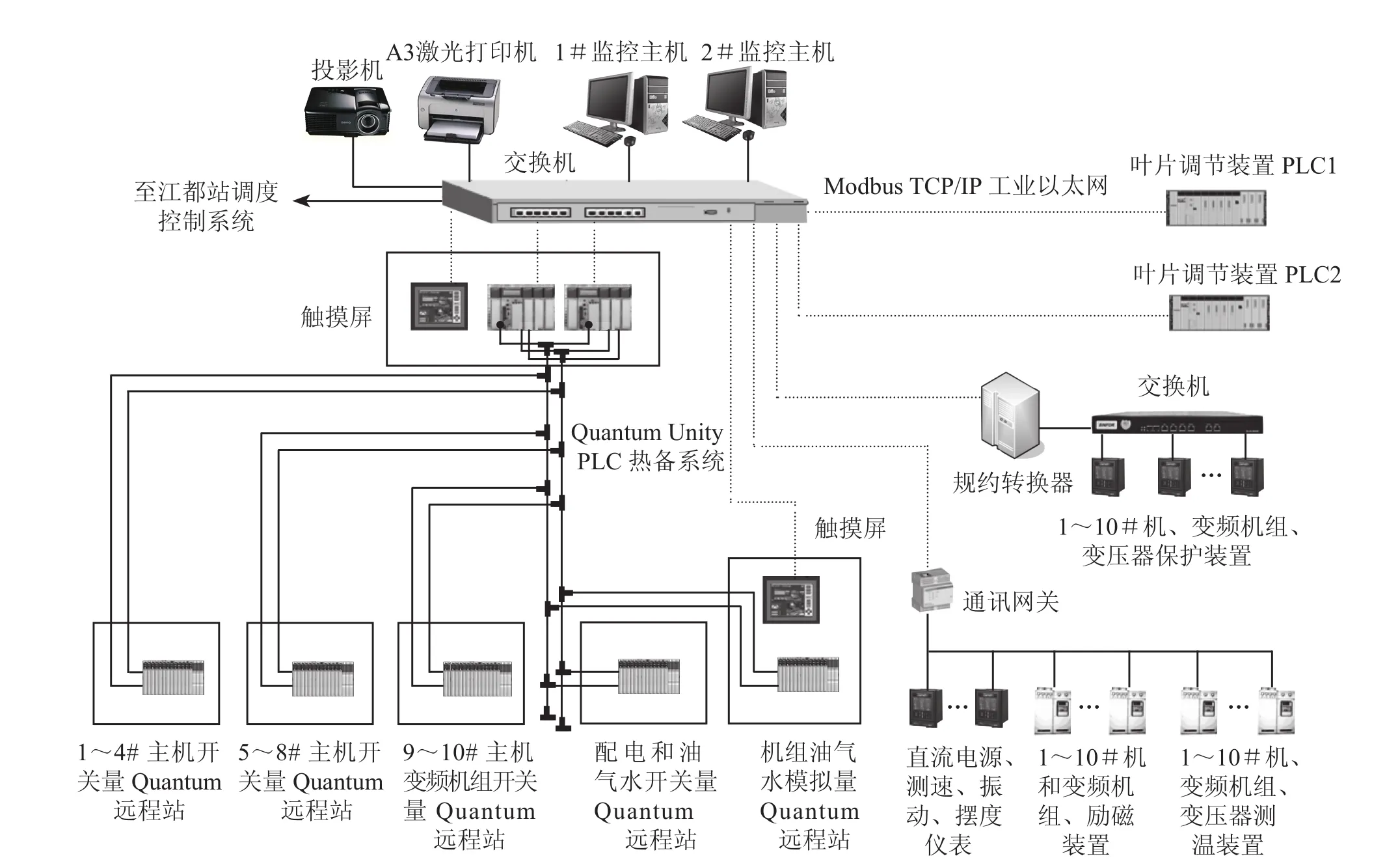

江都三站自动化系统改造包括微机监控和测控保系统。采用分层分布开放式结构,分为“远方、站控、现地”3 级,集测量、控制、保护、信号、管理等功能于一体,以及水情数据的收集处理。实现中控室内集中数据显示、分析、处理;实现集中和分散控制,通过网络将江都三站的运行数据和状态,实时真实地展示在各级管理人员面前;实现主机、变频机组、配电设备的自动控制,满足“无人值班、少人值守”的要求。同时,江都三站自动化系统作为江都站调度控制管理系统的子系统,通过网络与江都站调度控制管理系统联接,可实现遥测、遥信、遥控、遥调等功能。江都三站自动化控制系统拓扑图如图 1 所示。

2.1 微机监控系统

2.1.1 系统结构

江都三站的微机监控系统由 2 台互为热备的工控机、UPS 与打印机、环网交换机、投影仪及现场 PLC、传感器等组成。

1)PLC 配置

a)江都三站机组、变压器、配电采用冗余热备方式配置 PLC。

PLC 结构形式:PLC 主站采用双机热备冗余方案。系统主机和备用机完全相同的配置,即双机架、电源、CPU、通讯模块,无扰切换时间小于等于 48 ms,热备切换时间严格控制在 1 个扫描周期以内,并保证系统的控制功能不会因冗余切换而丢失或延迟。冗余配置的处理器模件与系统有并行的接口,能接受系统对它们进行组态和修改。对于热备系统,处于后备状态的 CPU 模块能不断更新其自身获得的信息,并在工作 CPU 故障时自动切换。PLC 系统在上层冗余以太网中的地址可在热备系统中自动转换,无论哪台 PLC 切换成主机,IP 地址总能够相互切换[1]。

图1 江都三站自动化控制系统拓扑图

PLC 组屏方式:主站为热备冗余方式组1 块 PLC 主站柜。远程站按机组和配电装置现地单元划分,根据各个现地单元不同控制对象的类型和点数,配置通讯、电源、开关量、模拟量等模块。1~4、5~8 号主机开关量 I/O 模块各组 1 块 PLC 远程站柜、9~10 号主机和变频发电机、变频电动机开关量 I/O 模块组 1 块 PLC 远程站柜;按每套 PLC 远程站控制 4 台机组,并配置 1 块 32 点 SOE 模块采集 4 台机组的 SOE 信号。配电装置与油气水系统等公共设备开关量 I/O 模块组 1 块 PLC 远程站柜;1~10 号主机和变频机组、配电装置与油气水系统等公共设备模拟量 I/O 模块组 1 块 PLC 远程站柜。

b)江都三站主水泵叶片调节采用液压调节装置,自成独立系统,设置 2 套进口 PLC,通过以太网口与计算机通讯实现 10 台主水泵叶片调节的自动控制。

2)主要传感器、变送器及仪表的配置

a)10 台主机配有转速仪表,对主机的转速进行监测,同时能满足机组反转发电时实时检测转速,当转速达到启动转速时合上主机断路器,主机投入发电运行。该仪表传感器和采集装置安装在主机组电机层,显示仪表安装于高压开关柜仪表室。

b)10 台主机出水流道驼峰处装有真空压力变送器,对出水流道驼峰处的真空度进行监测,既可通过比较了解出水流道的密封性,同时在发电运行时能使现场运行人员较好地把握机组被水流冲击后开始转动的时间。机组停机后还能迅速判断真空破坏阀是否打开。

c)测温系统选用智能测温仪表,通过通讯口和PLC 或上位机通讯,独立工作。

d)为了加强对泵站机组运行状况的实时检测,每台机组均安装了振动和摆度检测装置,通过测量记录,为主机组的运行和制定检修计划提供了可靠的数据。

2.1.2 自动化控制系统功能简介

1)数据采集与处理

a)模拟量的采集与处理

系统采集的模拟量主要有上下游、排水廊道水位;供水母管、技术供水泵出口、底板扬、流道内等压力,真空度,油压力;室内、站变与主机等温度;转速、振动与摆度;主泵叶片角度等。由于三站采用的微机测控保护装置具有数据上传功能,因此电气设备的电流、电压、有功功率、无功功率、功率因数、频率等各参数都经测控装置采集,并通过通讯口上传到计算机。

根据水泵扬程与流量的过程曲线和实测扬程进行流量计算。对变频发电机组的发电量和时间进行统计,经处理后存入数据库。

b)开关量的采集与处理

对事故、断路器动作及重要继电保护的动作等信号以顺序方式迅速响应并作出必要的反应和自动操作;对各类故障信号、电气开关的位置、供排水泵、空压机、真空泵、风机、液压装置等开关量信号以定期扫查采集。对信号的处理包括光电隔离、接点防抖动处理、硬件及软件滤波、基准时间补偿、数据有效性合理性判断、启动相关量等功能。

c)开关量的输出与处理

对各种操作指令在输出前进行校验,经判断无误后方可送至执行机构。为保证信号电气独立性及准确性,开关输出信号也经光电隔离,接点防抖动处理后发出。

d)信号量值及状态设定

由于设备原因而造成的信号出错及在必要时要进行人工设定值分析处理的信号量,系统允许操作人员对其进行人工设定,在处理时把它们与正常采集的信号等同对待,但系统可以区分它们并给出相应标志。

2)运行监视和事故报警

a)运行实时监视

操作人员通过屏幕能对泵站设备的运行状态进行实时监视。监视的内容包括各主、辅机及电气设备的运行情况,动态显示各运行参数。

b)参数越限报警记录

系统对温度、水位、水压、电量及计算的数据进行监控,对这些参数量值预先设定越限报警范围。当参数越限、越限复归时作相应的报警和记录。

c)故障状态显示记录

系统定时扫查各状态信号,一旦发生故障立即在屏幕上即时显示出来,同时记录故障及其发生时间,并用语音报警。

d)事故追忆及相关量记录

在发生事故时,系统自动采集各设备的状态并上传到计算机,由计算机完成事件顺序排序、显示、存档、追忆。事故追忆由系统完成,将这些追忆数据保存在历史数据库中,运行人员可以查询显示、打印这些数据。追忆量包括主变、机组的温度、压力和各种电量等。

3)控制与调节

三站控制与调节调节方式分为手动和自动 2 种方式。当控制方式切换到自动时,操作员通过系统人机接口,点击控键后自动实施相应的操作流程,并在流程图上显示每一步的执行情况和流程受阻的部位及原因,进行开环运行指导、闭环自动控制操作。控制对象主要为主机、站变、油气水系统、励磁系统、液压系统、高低压电气设备、叶片调节装置等。此外,系统还具有语音提示、仿真培训等功能。

2.2 微机综合保护系统

2.2.1 进线、站变测控保的基本配置

6 kV 进线、站变测控保配置的基本功能为遥信开入采集,装置变位,事故报警等;正常断路器遥测分合,小电流接地探测遥控分合;有功功率、无功功率、电流、电压、功率因数等 9 个模拟量的遥测;开关事故分合次数统计、事件顺序记录(SOE)及 4 路脉冲输入。

6 kV 进线采用的保护为电流速断、过电流和过负荷等保护。站变采用的保护为电流速断、过电流、过负荷、单相接地、温度等保护。

2.2.2 10 台主机测控保的基本配置

10 台主机在发电运行时能适应于不同电压和频率的要求。

三站 10 台机组有抽水和发电 2 种工况。在抽水工况时,每台主机的频率为 50 Hz,电压为 6 kV,单机容量为 1600 kW;在发电工况时,每台主机的频率为 25 Hz,电压为 3 kV,单机容量为 450 kW,所有的保护定值、测量将发生变化。由于发电比抽水工况保护定值小,厂家为江都三站特制主机测控保装置,1 台主机配置 1 套保护装置,在不同电压、频率下设定 2 套定值。能将抽水、发电时保护定值参数分别设置到相应定值区,利用屏面板上的压板来切换抽水或发电运行方式,不同工况下,保护装置输送相应工况信号。同时,投入相应工况的保护定值、显示测量参数量。保护定值区既可在自动化远控方式下由软件程序改变,也可在现场手动方式下用保护装置上键盘操作来输入。10 台主机配置的保护功能有:电流速断,过电流,过负荷,低电压,过电压,零序、失步、失磁,温度及非电量等保护。

2.2.3 变频机组的测控保功能

1)变频发电机的测控保功能及设定

变频发电机(4000 kW)测控保配置的基本功能有:纵差、电流速断、过电流、过负荷、负序电流、零序、低电压、过电压,失步、失磁,低功率、逆功率,温度及非电量等保护。

差动后备保护装置采用了高性能数字信号处理器(DSP)芯片为基础的双 CPU 硬件系统,装置有独立的启动 CPU 作为整机起动元件,该起动元件在电子电路上(包括数据采集系统)与保护 CPU 完全独立,动作后开放保护装置出口继电器正电源。根据相似保护功能分开,跳闸相对独立的原则,将主、后备、异常运行保护合理分配到 2 个装置中,共同提供 1 台发电机所需要的全部电量保护。

测控装置主要监控对象为变频发电机组的开关单元,主要功能有:测量电流、电压、频率、功率及功率因素;电度计算; 15 次谐波测量; 遥控输出可配置为 16 路遥控分合,出口为空接点,分合闸无公共点,出口动作保持时间可程序设定; 4 路脉冲累加单元,空接点开入; 遥控事件记录及事件顺序记录; 1 路检同期合闸等。

2)变频电动机的测控保功能及设定

变频电动机保护装置的保护有差动、电流速断、过电流、过负荷、低电压、过电压、过周、单相接地、冷却水中断、励磁故障等保护。

3 自动化系统的特点

1)采用先进的传感器。在传统参数检测的基础上增加了泵站主机组的转速、振动、摆度及出水流道真空度的检测,为泵站的实时检测、安全运行和制定检修计划提供了参考数据。

2)计算机、PLC 均采用冗余技术。主机和备机同时工作,只有主机在运行输出,备机不断地进行故障检测,一旦主机发生故障则用备机代替,确保系统的安全性。

3)系统选用智能测温仪表。智能测温仪表可采集 24 路温度,每只仪表对应 1 台主机设备,独立工作,不受监控系统和其它仪表的影响;测温仪表故障时影响范围小,易于排除。该仪表本身能够显示、存储温度数据,还可通过 RS-485 通讯口上传数据。

4)采用通讯管理机技术。计算机与微机测控保装置之间采用通讯管理机连接利用一路网口采集 17 台测控保装置的数据,利用另一路网口将采集的数据上传至计算机。这样,既实现了数据上传,又保护测控保装置的安全。

5)采用压板切换保护定值。不同工况下,保护装置采用相应发电定值,该方式避免了改造前需要改电流继电器保护定值的麻烦。

6)系统自诊断与恢复。在发生故障时进行自诊断,并闭锁相关控制操作,保证故障不扩大,且能在一定程度上实现自恢复。硬件系统在失电故障恢复后、软件系统在硬件及接口故障排除后能自恢复运行。

7)系统优化运行。在保证机组运行安全,避免机组运行在气蚀和振动区域的前提下,系统根据调度下达的调水量、上下游水位及泵组运行效率曲线,编制优化调度运行程序,根据建立的机组最佳运行的数学模型,自动确定泵站机组最佳开机台数和调节水泵叶片角度,使泵站机组降低能耗,实现泵站的经济运行,在需要时可实现最大出水量运行。自动运行程序可以对每台参与经济运行的机组发出开、停机和调整叶片角度的指令,进行闭环自动调节,也可以在工作站屏幕上显示出操作建议,作开环运行指导,提示运行值班人员手动发出调节指令。参与经济运行的机组可由人工预先设定,计算机能自动区分出各台机组是否参与了经济运行,并做出不同的处理[2]。

4 自动化系统的应用效果

江都三站自动化控制系统目前已通过了试运行验收,并经过了抽水、发电 2 种工况下的运行考验,系统运行稳定。实践证明,江都三站的自动化控制系统降低了运行管理人员的劳动强度,改善了值班环境,提高了泵站运行效率,方便了数据共享和远程控制,实现了泵站管理资料、数据的实时查询和微机管理等。

此外,三站自动化系统还大大提高了开机运行的可靠性,这对泵站的安全运行至关重要,主要归纳如下:

1)通过实时监测、自动报警系统改变了传统的靠值班人员的巡视检查及抄表来发现问题,靠丰富的运行经验来判断问题的方式。实现了通过自动化系统对电气运行参数,机组的震动、摆度、温度、技术供水压力等数据的采集与分析来判断设备故障的性质,并及时采取报警或停运的措施,大大提高了在运行过程中发现故障的可能,缩短了带故障运行的时间。

2)通过自动化系统的流程控制,权限调度功能等实现了泵站投运、停运操作过程中的自动控制,使操作票能够得到严格地执行,减少了泵站运行过程中由于值班人员的疏忽而导致越级、误操作的可能。

3)通过先进的微机测控保装置提高了保护的速动性和可靠性,改善了保护性能,更利于设备维护调试和不同运行状况下运行人员的参数的设定。

5 结语

通过对江都三站自动化系统结构、功能、技术要求和系统特点的介绍,反应了当前大型泵站自动化技术的发展现状和特点,为大型泵站建设人员和自动化设计、管理人员提供技术参考。

[1]薛井俊,孙振华,华骏,等. 南水北调江都站微机监控系统的设计[J]. 南水北调与水利科技,2010 (1): 29-32.

[2]张业春,吕艳,孙国娟. 泵站机组优化运行应用[J]. 江苏水利,2007 (6): 34-36.