冻结法施工下竖井多层吊盘倒模法混凝土衬砌施工技术

刘国章

(河南黄河工程有限公司 郑州 450004)胡殿军(郑州顺鑫工程监理有限公司 450004)

王海正

(河南黄河工程有限公司 郑州 450004)

1 项目概况

神木县供水工程是榆林市重点建设项目,工程主要解决该县城区15万人生活用水、城区各企业工业用水和县城周边农业用水问题,为神木县经济社会的发展及小康社会的建设提供水资源保障。该工程由21km隧洞和22km压力管道组成,其中,隧洞部分位于毛乌素沙漠一漏斗形区域内,洞体水平埋深为80~190m,该区域内地质条件复杂,且富含地下水,因此,竖井在开挖时采用了冻结法施工工艺。

由河南黄河工程有限公司施工的该工程第五标段,位于该输水隧洞中部,标段全长3115m,隧洞水平埋深150~180m,沿途布设三口竖井(13~15号)作为施工通道,井距1000m。竖井开挖井径为:土层部分(厚约61~90m)开挖井径4.5m,初衬井径4.1m;岩石部分(厚70~100m)开挖井径4.1m。开挖后采用300mm厚C30钢筋混凝土二次衬砌,衬砌成型井径3.5m。

该竖井于2007年10月开工,竖井部分于2008年5月完成,历时8个月。

2 竖井衬砌施工中存在的问题

由于该标段为整个输水隧洞的中间段,隧洞埋深相对较深,三个竖井深度分别为170m、180m、150m。同时,由于三口竖井均采用了冻结法施工,开挖后井壁表面温度为-6~-8℃,受井壁温度影响,新浇筑混凝土初期强度较低且强度增长较慢,而混凝土脱模强度又有严格的限制(不小于0.3MPa),因此,从浇筑到脱模需用时间较长,而每天冻结维持费用高达21000元,如何在低温情况下保证混凝土脱模强度,提高施工进度,减少冷冻时间,降低冷冻成本,从而降低工程综合成本,成了本工程成败的关键。

竖井混凝土衬砌一般常用的施工方法有满堂架施工、滑模法施工,拉模法施工,但由于该工程采用了冷冻法施工,再加上该标段三口竖井深度较大,以上几种方法的使用均受到局限。

2.1 满堂架法

由于该标段三口竖井最小井深为150m,而根据脚手架搭设规范要求,采用双肢立管满堂脚手架时最大施工高度为60m,远远小于该工程竖井衬砌深度。如采用井壁加环梁法对脚手架进行阶段性支撑,则井口断面需扩大,造成开挖和衬砌工程量加大,增加成本。且此方法需用钢管及耗材量极大,同时,模板循环安拆及竖向提升受脚手架影响,只能依靠人力拉升,造成大量用工,进度不宜保证。另外,此方法在施工安全上不易保障,故该方法不能满足要求。

2.2 滑模法施工

滑模法施工是筒体结构施工中较常见的施工方法,其优点为施工工艺简单,劳动强度较小,浇筑质量容易保证,缺点是前期投入较大,受混凝土脱模强度限制,进度受到限制(常温下每天1.8~2m)。特别在该工程中,受冷冻法施工的影响,井壁温度过低(-8~-10℃),导致新浇混凝土前期强度增长较为缓慢,按强度增长曲线计算,在脱模强度为0.3MPa时,每天仅能浇筑拉升1.2m左右,远不能满足施工进度要求。且由于井壁冷冻维持费用过高(每天约7000元),施工进度对成本造成的影响巨大,故该方法无法满足该工程进度及成本控制需要。

2.3 拉模法施工

拉模法施工也是竖井施工中的一种常见的施工方法,其特点是施工工艺简单,由于模板与吊架连为一个整体,支撑、拆模及拉升较为便利,特别是采用液压顶撑技术后,劳动强度较小。但同滑模法一样,受混凝土拆模强度影响,每天最多只能拉升一仓(1.5m),进度较为缓慢,不能满足施工进度要求,受冷冻费用影响,施工总体费用过高。

3 多层吊盘倒模法施工工艺

3.1 新工艺选择

由于以上三种方法不能满足该工程要求,根据工程的特点,结合我们多年从事混凝土结构施工的经验,将倒模法和多层吊盘有机地结合起来,形成多层吊盘倒模法施工新工艺。

倒模法施工常用于圆筒仓、烟囱等工业建筑混凝土工程的施工,其施工原理是:根据混凝土初期强度和拆模要求强度之间的关系,在混凝土浇筑时采用多仓模板循环使用,以保证混凝土浇筑的连续性,满足工程进度要求,降低综合成本。而且在施工时可视进度要求增加模板仓数,以达到赶工的目的。由于该工程进度的特殊要求,在实际工程施工中,采用12仓模板循环使用,解决了混凝土拆模强度的制约,大大增加了衬砌循环高度,提高了施工进度。

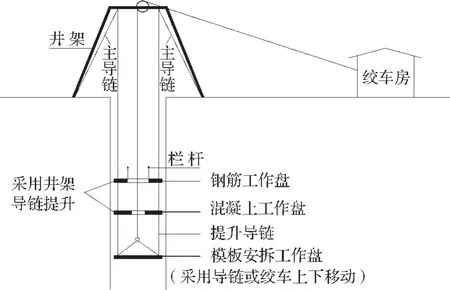

吊盘法多用于竖井和筒体结构施工,利用起重机或倒链可方便升降,通过竖向移动满足施工需要。传统吊盘施工时,一般采用单层吊盘,在同一吊盘上需进行钢筋绑扎、模板支设及混凝土浇筑等工序,由于工序交叉,施工效率不高。为此,该工程在吊盘设置上采用了三层吊盘,保证了钢筋梆扎、模板安拆、混凝土浇筑等工序分别在不同的工作盘上进行,减少了工序间干扰,同时,对底层吊盘采用倒链和绞车双重提升,增加了底层工作盘的灵活度,大大提高了施工进度。

3.2 多层吊盘倒模法施工工艺构造

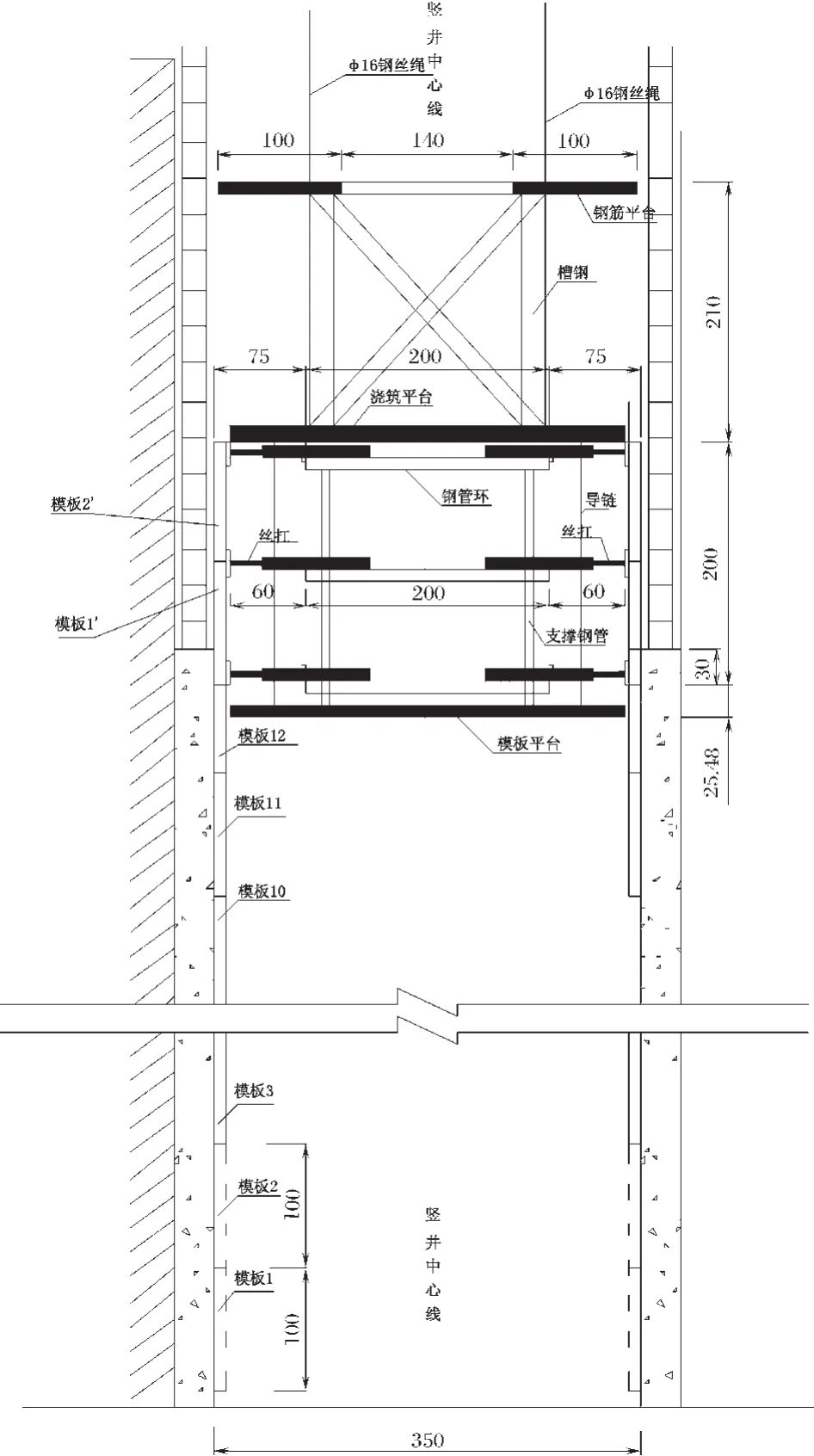

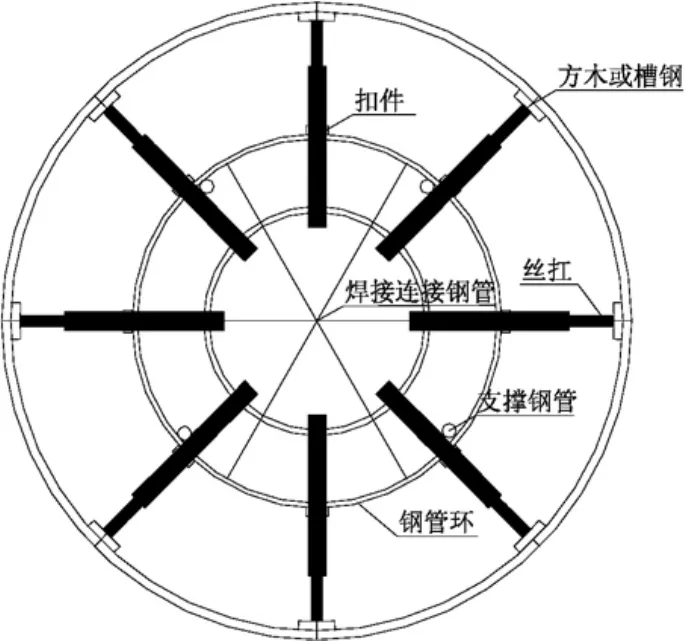

3.2.1 在吊盘设置上采用三层吊盘(见图1~图4)

a.上层吊盘用作衬砌基面修整和钢筋绑扎的工作平台。采用槽钢及角钢焊接成外径为3.4m、内径为1.8m的钢架环,上铺3mm厚钢板而成环状工作平台,并通过钢爬梯与中层工作盘连接。吊盘中间直径1.8m的圆孔作为混凝土运输通道。同时,本盘兼作主工作平台安全防护盘。

图1 吊盘提升系统示意图

图2 多层吊盘倒模法施工示意图(单位:cm)

b.中层吊盘为主工作平台,主要用于混凝土浇筑。将槽钢弯曲成直径为3.4m的圆环状,再用四根槽钢以井字形焊接,上铺钢板形成一个工作平台,中间留设1.0m×0.8m的方孔作为与下层吊盘间的通道(浇筑混凝土时铺设钢板封闭),与上层钢筋绑扎工作平台的间距为2m,与下层间采用钢链软梯连接。

图3 钢筋工作平台图

图4 浇筑、模板工作平台图(单位:cm)

c.下层工作平台主要用于拆模、升模、支模等工序,在中层工作平台的槽钢四角焊上吊环并安装四根导链(倒链长度视倒模层数确定),用导链或绞车来完成工作平台的升降,进行模板的拆除和支撑。

d.在构造上,上层工作平台与中层工作主平台形成吊盘主体,采用钢丝绳与井架连接,随着井壁混凝土衬砌成型采用井架倒链向上提升,每次提升高度为2.0m(两层模板高度)。下层工作平台与吊盘主体无固定连接,在需要模板拆除时,采用倒链或绞车将该盘降至拆模位置,模板拆除后,用绞车或倒链将该盘提升至模板支高度,采用四根钢丝绳固定于中层盘上,松下吊钩或倒链即可进行下道工序施工。

由于下层工作平台可采用绞车或倒链升降,升降方便,可同时完成对成品混凝土缺陷修补、保温养护等工作。

3.2.2 衬砌模板

采用定型组合钢模板,模板支设可采用用丝杠顶撑来实现安装、拆卸,模板提升采用导链进行拆模工作台的升降。根据浇筑进度要求及混凝土拆模强度,采用9~12组成型钢模板循环作业(见图5)。

图5 模板支撑系统图

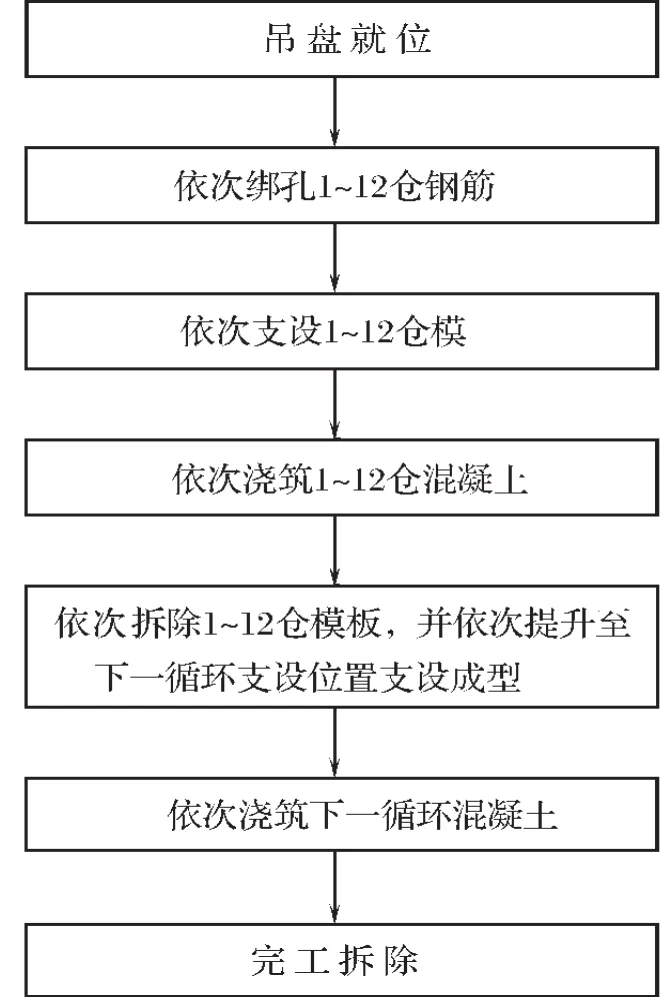

3.2.3 工艺流程

工艺流程见图6。

图6 工艺流程

3.2.4 实际施工情况

各竖井开挖完成后,进行吊盘安装,首先对1~12仓混凝土进行浇筑,每次浇筑两仓,待第12仓浇筑完成后(第1、2仓已浇筑48h),经试验第1、2仓混凝土强度达到0.45MPa,满足规定拆模要求强度,利用绞车将下层吊盘降至第1、2仓位置进行拆模,模板拆除后,提升至第13、14仓浇筑高度进行支设,并依次循环。

由于工序交叉干扰得到解决,钢筋绑扎不占用工作时间,这样,每次模板拆除、支设及混凝土浇筑两仓(2.0m),用时6.0h,扣除设备维修、停电等影响,每天实际完成进度可达到5.0m,远超过业主要求每天3m的进度要求。

4 成果分析及结论

4.1 成果分析

采用多层吊盘倒模法方案后,使施工进度得到了较大的提高,取得了明显的经济效益。三口井二衬工期累计提前80天,共节省冷冻费用约56万元,扣除增加模板投入的8万元,综合节省费用48万元,达到了技术创新目标。

a.进度方面。由于多层吊盘倒模法施工解决了混凝土初期强度对脱模时间的制约,同时解决了钢筋绑扎、模板安拆、混凝土浇筑之间的工序矛盾,加快了工程进度,为工程能够按期完工打下了基础。

b.安全方面。由于采用三层吊盘,吊盘整体上升平稳,在混凝土浇筑或模板安拆时,上层吊盘起到防护作用,保障了施工人员的安全。

c.经济效益方面。采用多层吊盘倒模法施工,虽然前期投入较大,但施工进度明显加快,同时不需要专门的安全设施投入,吊盘及倒模使用及维修费用较低,大大的提高了设备的投入产出比;降低了工程造价,提高了工程经济效益。

4.2 结论

通过实际施工证明:该施工工艺通过增加模板仓数、增加工作盘层数,并把两者有机结合起来,有效地解决了混凝土前期强度对脱模时间的影响,并排除了工序间的干扰,大大地提高了施工进度,在隧洞工程施工中有广泛的推广价值。■