北部引嫩泄洪闸工程围堰截渗施工技术探讨

李永奎

(黑龙江省水利水电工程总公司 绥化 152000)

1 概 述

北引渠首枢纽所处的嫩江江段河床地层为第四系全新统冲积层及中更新统冲积、湖积层,河床地层的渗透系数为500m/d,地下径流速度快,需采取截渗施工措施方可保证主体工程在干地施工。围堰防渗体采用塑性混凝土截渗墙,设计墙厚不小于30cm,截渗墙深入到围堰下16.4m处高液限粘土不透水层中,深入深度1.0m,截渗面积24854m2。

根据工程的工程地质条件,在169.01~172.18m顶高程有4.95~9.80m厚连续分布、中密的级配良好细砾,且拟建泄洪闸处有抛石等地下不确定因素的影响,遇到该层采用振动射冲无法进行施工,现场截渗施工试验和导流明渠开挖也充分证明了这一点。参考类似工程经验并经进一步与建设、设计、监理等共同研究,决定采取振动射冲与高压旋喷相结合的综合方案施工。

2 截渗方案比选

根据地质条件,该项目工程的截渗施工可以排除深层搅拌桩、垂直铺塑等防渗技术的选用,因此该项目工程的截渗方案初步拟定选用地下连续墙、高喷灌浆、振动射冲防渗墙+高喷灌浆综合施工的几种施工方案进行比选。

2.1 方案1:薄壁混凝土防渗墙方案

利用液压抓斗分期成槽,然后下设接头管、浇筑混凝土、拔接头管,再二期重复上述步骤。该工法是水库大坝常用的截水防渗手段,在地层中具有较高的抓取率,也能在粒径较大(<250mm)的复杂地质条件下施工,墙体连接可靠、整体性好,挖掘深度可达40m以上。其优点是:施工质量有保证,容易检测,防渗效果最好;缺点是:需要高质量的施工平台,宽度不小于11m,填筑体的密实度要高;需要大量的临建及配套工程:混凝土施工导墙、混凝土拌合站系统、泥浆系统等;在细砾地层中易塌槽,充盈系数大;造价偏高,工期较长。

2.2 方案2:高喷灌浆方案

利用钻机造孔,然后将喷射装置放入预先钻好的孔内,用高压射流对地层进行切割破碎,同时注水泥浆与破碎的土体掺搅混合,在土中形成凝结防渗体,以达到防渗目的。压喷灌浆工艺适用于砂土、杂填土及粒径较小的砂砾地层。本地层细砾渗透系数500~800m/d,水泥浆在动水条件下极易流失。其优点是:施工质量可以满足临时工程防渗的需要;施工速度快,可以满足工期要求;地层适应性强,临建工程量小。缺点是:防渗效果较其他比选方案差:基坑排水量大;造价高。

2.3 方案3:振动射冲防渗墙+高喷灌浆综合实施方案

振动射冲防渗墙施工工艺是山东省水利科学研究院研究开发的一种新型地下连续墙施工新工法,在此之前已在山东、河北、陕西省的20多座水库大坝的防渗中得到应用,效果良好。

采用“振动射冲防渗墙+高喷灌浆综合实施方案”是基于以下原因:拟建泄洪闸处有抛石等地下不确定因素的影响,单纯采用振动射冲防渗墙很难单独完成;卵砾较为集中的地段振动射冲工效较低,适用性差。采用综合方案可发挥技术各自的优势。其优点是:施工质量可以满足临时围堰防渗的需要;振动射冲施工速度快,防渗墙整体防渗性能好,钻喷一体钻机可解决复杂地层的防渗施工,可以满足工期要求;可较好地解决高喷水泥浆的浪费问题,减少水泥用量,同时节省电力;临建工程量小,工程造价最低。缺点是:需要两种方案的配合,增加一道施工工序;防渗性能低于方案1但高于方案2。

经以上综合比较认为,方案3经济实用,可发挥技术各自的优势,形成互补,可满足工期及主体工程施工的要求。

3 振动射冲防渗墙+高喷灌浆综合实施方案

3.1 施工试验

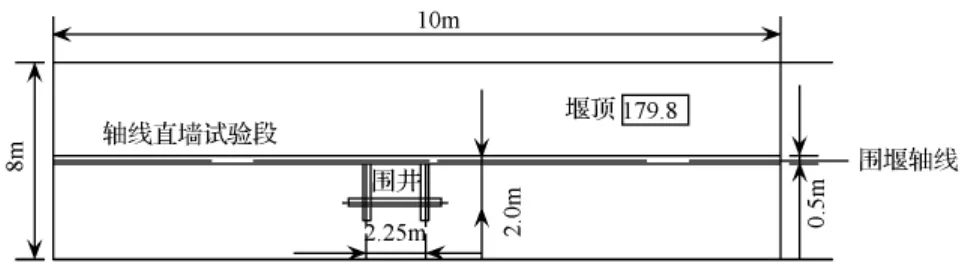

在新建泄洪闸附近进行振动射冲+旋喷桩防渗墙现场试验,为防渗施工方案的最终确定提供依据。沿临时围堰防渗轴线布置一道长度约10m、厚度50cm的防渗墙,墙顶高程179.8m,墙底高程163.4m,深度16.4m。然后在墙的下游侧,以已有墙体作为一边,构筑2.25m×2.0m的围井一个 (轴线尺寸),围井面积为4.5m2,墙体厚度及深度同上。现场布置如图1所示。

图1 试验段布置示意图

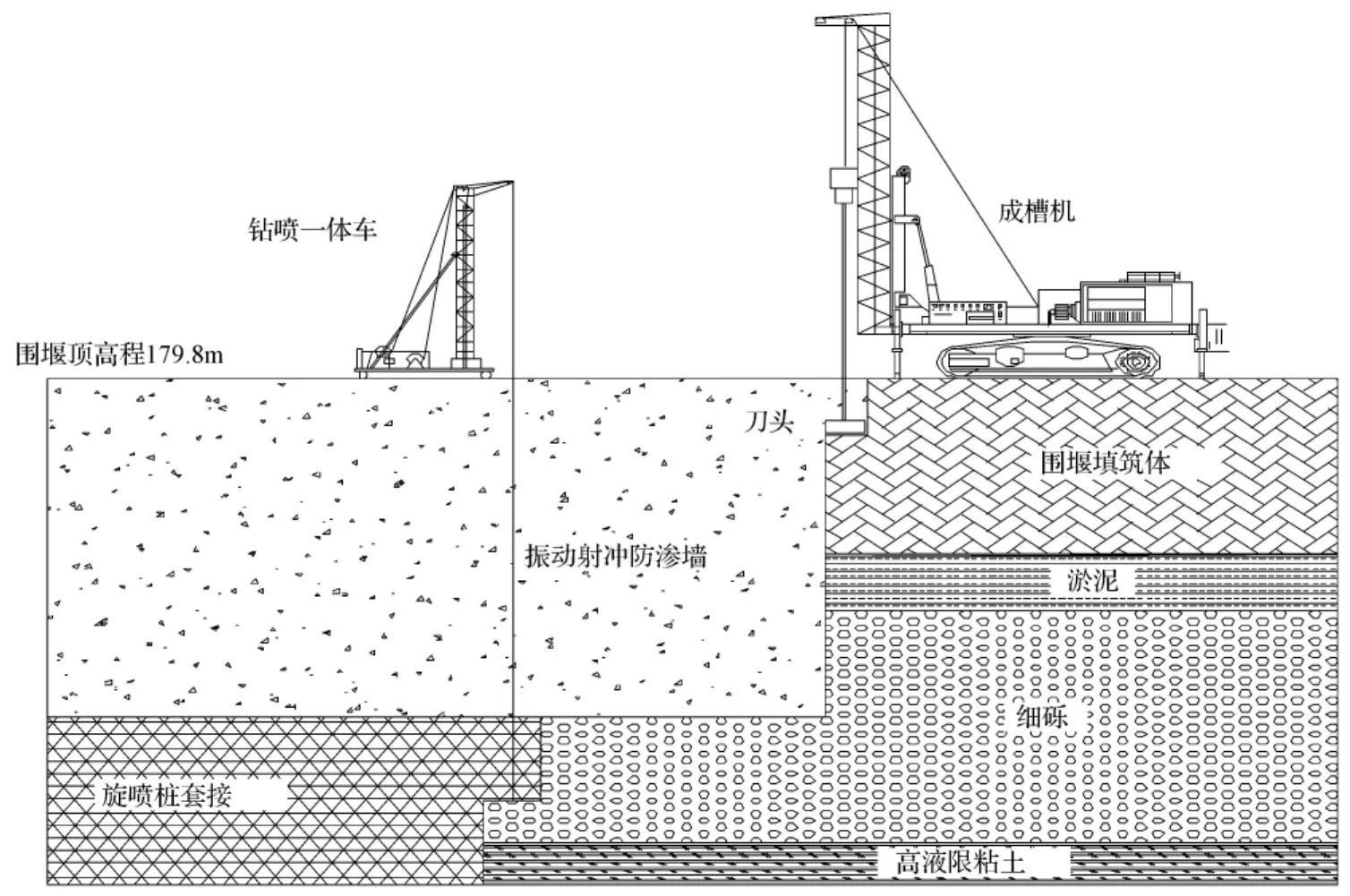

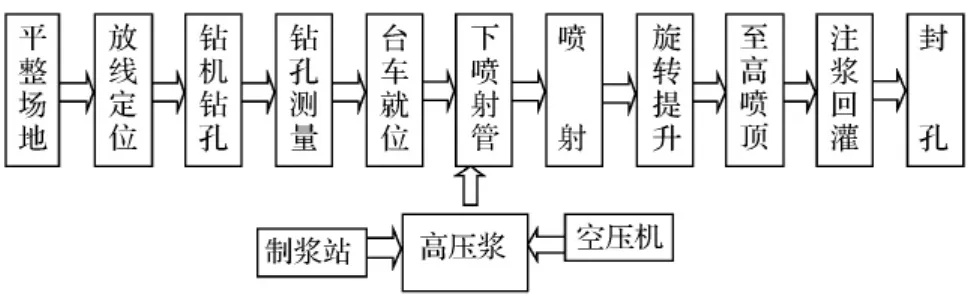

组合施工工法将振动射冲防渗墙和高喷灌浆作为综合施工技术的两道工序,首先进行振动射冲防渗墙施工,在浆液未达到终凝之前完成其下的高喷灌浆施工,高喷灌浆采用钻喷一体不分序施工技术,可将防渗体混合成一个整体,从而提高防渗性能。施工流程如图2所示。

图2 振动射冲防渗墙+高喷浆综合方案施工流程

为确保施工围堰的防渗效果以及对防渗方案进行可行性、经济性综合分析比较,在新建泄洪闸附近进行振动射冲防渗墙现场试验,为防渗施工方案的最终确定提供依据。

a.防渗方案的可行性。验证振动射冲防渗墙施工工法在本地层条件下成墙的可行性,测试所形成防渗墙的防渗性能及其他墙体指标是否满足设计要求。

b.工期要求强度下的设备测算。通过现场试验性施工,得出单套设备的施工工效,为满足工期强度所需设备台套的测算提供依据。

c.经济分析比较。通过材料、人工等的成本分析,对本工法进行经济性评价。

d.对各种施工参数进行验证并确定(例如泥浆比重等)。

3.2 施工工艺

3.2.1 振动射冲施工工艺

振动射冲施工工法为槽孔连续开槽灌注,大大提高了防渗墙的连续性,具体的施工方法是:先采用振动射冲工艺形成厚度不小于0.3~0.5m的连续墙体,然后利用钻喷一体化的旋喷设备解决局部复杂地段深度不够的问题,确保防渗墙体进入粘土隔水层的深度,起到良好的防渗效果。振动射冲连续墙施工工艺技术及施工要求如下。

3.2.1.1 工艺流程

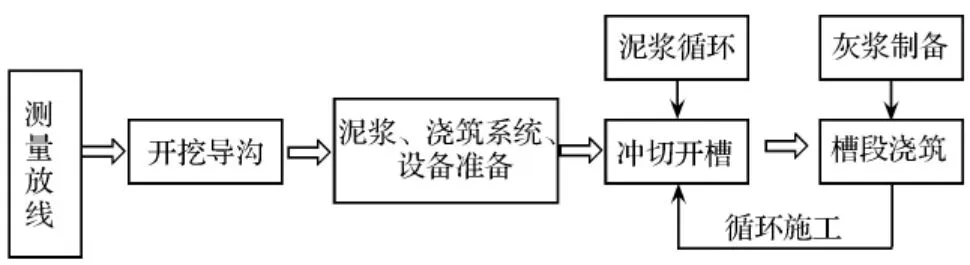

工艺流程如图3所示。

各步骤的施工技术要求如下:

图3 工艺流程

a.测量放线。根据设计要求,实地测定防渗墙的轴线位置,放线测量误差不超过10cm。测量堤坝顶高程,以便于高程控制。

b.开挖导沟。沿防渗轴线,人工开挖导沟,深80cm、宽50cm,便于钻具行走及排浆。

c.泥浆系统。利用成槽机具自造灰浆。利用导沟、泥浆池、泥浆机组组成泥浆循环系统。泥浆除渣采用泥浆沟、泥浆池沉淀方式。

d.开槽施工。ⓐ将钻具放入槽孔内,连接好管路,启动机组进行机组试运转,一切正常后转入正常施工;ⓑ采用逐孔连续施工法:从槽孔的一端开始进行第一个孔位的施工,当第一个孔位钻至设计深度后,提升钻具至地面,移机到下一孔位进行相同工序的施工。

e.槽孔浇筑。工程墙体材料为固化灰浆。在进行造槽的同时,将水泥等固化材料加入浆液中,循环浆液即是固化浆液,成槽结束即完成了槽孔的浇筑。

3.2.1.2 墙体设计指标

a.墙体厚度 30~50cm。

b.R28≥1.0Mpa。

c.渗透系数不大于 i×10-6cm/s。

d.允许坡降大于50。

3.2.1.3 材料配比

为适应堰体变形,采用低强度等级的塑性墙体,因此墙体材料采用水泥、粉煤灰、粘土为主材,墙体指标达到设计指标要求。新拌混合浆液失去流动性的时间不宜小于8h,固化时间不宜大于16h。每立方米平均水泥用量在500kg左右。

3.2.2 两管法高喷灌浆

拟定在局部采用钻喷一体旋喷桩套接接墙工艺。

3.2.2.1 设计标准与技术指标

高喷孔孔距1.0m,旋喷桩套接,防渗墙底部插入粘土层1.0m,注浆压力36~38MPa,不分序连续施工,提升速度控制在8cm/min,施工时可根据实际情况适当调整上述参数,以达到最佳效果。

施工主要参数需达到以下标准:

a.防渗墙顶高程与堰顶高程平齐,墙底高程至粘土层下1.0m。

b.防渗墙墙体厚度大于0.5m。

c.防渗墙墙体渗透系数不大于i×10-6cm/s。

d.防渗墙墙体抗压强度大于1.0MPa。

3.2.2.2 施工方法

a.施工工艺流程如图4所示。

图4 施工工艺流程

b.施工技术要求:

ⓐ测量定孔:按设计要求放线定孔位,误差不大于5cm;ⓑ钻孔:将钻机移至钻孔位置,对准孔位。立轴垂直,垫稳、垫平、垫牢机座,控制钻杆的垂直度误差在2mm以内,测试无误后方可开钻。钻进过程中随时注意钻机的工作情况。钻进中对地层情况要详细记录,直至钻至设计高程。如在钻进过程中出现泥浆严重漏失、孔口不返浆时,应重新调整泥浆比重,直到孔口返浆为止。钻进时必须详细记录孔位、孔深、地层变化等情况,钻进暂停或终孔待喷时,孔口应加盖保护;ⓒ下喷射管:将高喷台车移至孔口处,调准喷射方向。喷射管要求下到设计深度,误差不大于20cm。在下喷射管困难时,可采用边低压送水、浆、气,边下管的办法;ⓓ制浆:当喷射管下至预定深度后,按设计要求制备浆液,并准确测量浆液密度,浆液应过筛后使用;ⓔ喷射作业:喷射管下至要求深度后,开始送入符合要求的气、浆,喷射几分钟,待孔内水泥浆液冒出孔口后,即按设计的提升速度,自下而上开始喷射作业,达到设计的终喷高度后,停喷并提出喷射管;ⓕ清洗:当喷射到设计高度后,应及时提出喷射管,逐一冲洗干净,不得留有残渣,避免以后施工出现堵塞喷嘴事故;ⓖ回灌封孔:喷射结束后,为补充浆液析水带来的损耗,应及时向孔内补浆,在浆柱的静压作用下,水泥浆继续缓慢地向周围渗透,确保凝结体的密实。

c.高喷材料及配比。采用P.O42.5普通硅酸盐水泥,细度要求4900孔/cm2标准筛的筛余量小于5%。水泥浆水灰比约为 1.2~1.3,比重大于 1.4~1.5。■