固体超强酸 S2O82-/Fe2O3-MoO3催化合成丁醛乙二醇缩醛

张应军

(郑州轻工业学院材料与化工学院,河南 郑州 450002)

丁醛乙二醇缩醛是性质较稳定的无色液体,具有新鲜的果香香气,而且也常作为有机合成的中间体。广泛应用于食品、酒类、饮料和化妆品等生产中[1],是近 20年来研究开发的新产品。丁醛乙二醇缩醛类香料传统的合成方法是用无机酸(如浓硫酸等)或有机酸(如对甲苯磺酸等)催化下由醛和醇类直接缩合而得[2]。但该方法副反应多,收率不高,产品色泽较深 ,设备腐蚀严重,后处理复杂,同时产生大量的废酸,造成环境污染等缺点。因此,科研工作者正努力寻找对环境友好的绿色催化剂来取代浓硫酸,国内对替代浓硫酸催化剂进行大量的研究,主要集中在固体酸方面[3~7]。本文采用溶胶 -凝胶法的方法制备固体超强酸 S2O82-/Fe2O3-MoO3,催化合成丁醛乙二醇缩醛,缩醛收率可达 89.3%以上。

1 实验部分

1.1 试剂和仪器

丁醛(AR),乙二醇(AR),环己烷(AR),硝酸铁(AR),钼酸铵(AR)等。

马弗炉,GC-9790型气相色谱仪 (浙江省温岭市福立分析仪器有限公司),WAY-1S阿贝折射仪,TENSOR27型红外光谱仪(德国BRUKER)。

1.2 催化剂 S2O82-/Fe2O3-MoO3的制备

将一定量的分析纯 Fe(NO3)3·9H2O和(NH4)6MO7O24·6H2O分别溶于一定量的蒸馏水中,2种溶液混合生成沉淀,再按柠檬酸/(铁 +钼) (摩尔比)(L/M)为 0.4加入柠檬酸溶液,使沉淀溶解形成络合物溶胶,然后用氨水和硝酸调节 pH= 1.0±0.01,于 80℃水浴加热蒸发水分,促使络合物聚合成粘稠状凝胶,继续于 120℃下烘干得到干凝胶,研磨,在 200℃下加热 2 h,使柠檬酸分解,后用不同浓度的(NH4)2S2O8溶液浸泡 12 h,真空过滤,在 105℃的烘箱干燥,350℃下焙烧 3.0 h,即得复合固体超强酸催化剂 S2O82-/Fe2O3-MoO3。

1.3 丁醛乙二醇缩醛的合成

在装有分水器、回流冷凝管、温度计、集热式磁力搅拌加热器的三颈瓶中,依次加入丁醛、乙二醇,固体超强酸催化剂 S2O82-/Fe2O3-MoO3和带水剂环己烷。加热回流搅拌至无水分离出来。反应结束后,待反应物冷却至室温后,过滤除去催化剂。分离出粗产物,依次用水、饱和食盐水洗涤,用无水硫酸镁干燥。在常压下蒸馏,收集 130~134℃馏分,得无色透明液体具有果香味的丁醛乙二醇缩醛,称量,计算收率。

2 结果与讨论

2.1 催化剂活性的影响因素

2.1.1 焙烧温度对催化剂活性的影响

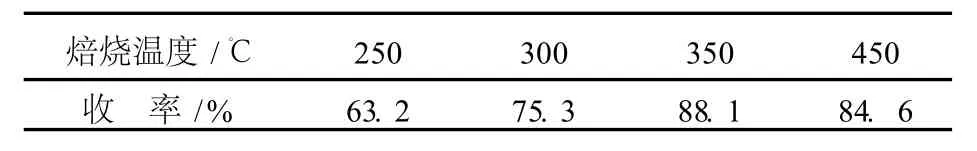

取 0.10 mol丁醛,0.15 mol乙二醇,10 mL带水剂环己烷,反应时间为 1.0 h,分别用 250℃, 300℃,350℃,450℃焙烧的 S2O82-/Fe2O3-MoO3催化剂进行实验,结果见表 1。

表1 焙烧温度对收率的影响

由表 1可见,焙烧温度对催化活性的影响比较明显。当焙烧温度低于 350℃时,随焙烧温度的升高,丁醛乙二醇缩醛收率升高;当焙烧温度超过350℃时,丁醛乙二醇缩醛收率开始下降,这是因为当焙烧温度过高时,催化剂表面 S2O82-流失太多,比表面降低,从而使催化剂表面不能形成足够的超强酸中心,故导致催化剂活性下降。相反,当焙烧温度太低时,催化剂表面不能与金属氧化物作用形成足够的超强酸中心,也造成催化剂活性下降。因此该催化剂催化活性较好的温度为 350℃。

2.1.2 (NH4)2S2O8浓度对催化剂活性的影响

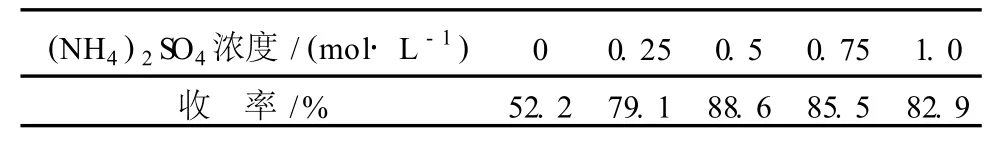

在其他条件不变的情况下,选用 350℃温度下焙烧的 S2O82-/Fe2O3-MoO3作催化剂,改变催化剂浸渍浓度进行反应,结果见表 2。

表2 (NH4)2S2O8浓度对收率的影响

由表 2可知,(NH4)2S2O8浓度大小直接影响催化活性。当(NH4)2S2O8浓度低于 0.5 mol/L时,随(NH4)2S2O8浓度升高,丁醛乙二醇缩醛收率升高当(NH4)2S2O8浓度超过 0.5 mol/L时,丁醛乙二醇缩醛收率开始下降,这是因为(NH4)2S2O8浓度过低时,催化剂表面所形成的酸中心太少;而(NH4)2S2O8浓度过高则会使部分酸性中心被所形成的硫酸盐覆盖,造成酸性中心分布不匀而影响活性。故得出该催化剂催化活性较好的浓度为0.5 mol/L。

2.1.3 焙烧时间对催化剂活性的影响

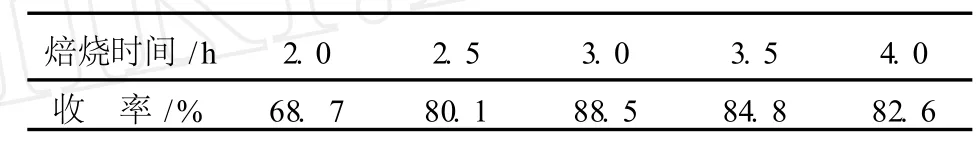

在其他条件不变的情况下,选用(NH4)2S2O8浸渍的浓度 0.5 mol/L,改变催化剂焙烧时间进行反应,结果见表 3。

表 3 焙烧时间对收率的影响

由表3可知,当焙烧时间低于 3.0 h时,随焙烧时间增加,丁醛乙二醇缩醛收率升高;当焙烧时间高于 3.0 h时,丁醛乙二醇缩醛收率开始下降。这可能是焙烧时间过短,不能充分形成超强酸;而焙烧时间过长,会引起催化剂烧结,粒径增大,使比表面积下降,这些因素都可能会使催化剂的催化活性下降故该催化剂催化活性较好的焙烧时间为 3.0 h。

2.2 结果与讨论

2.2.1 缩醛反应优化条件试验

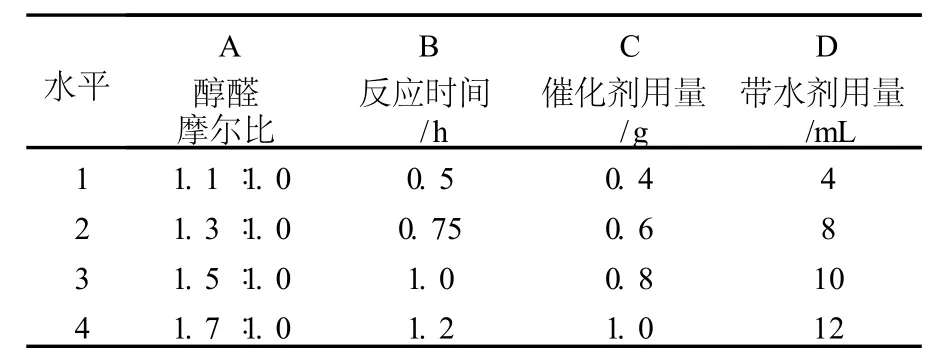

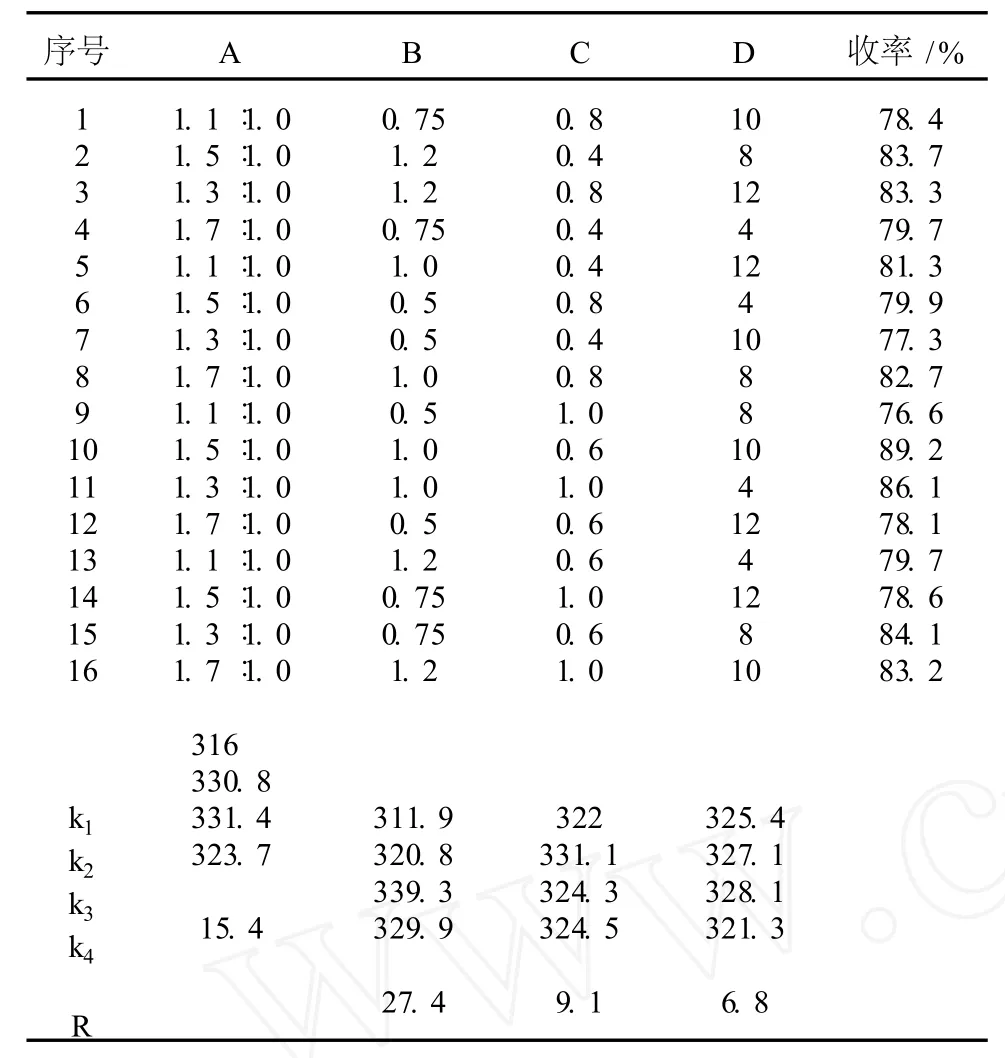

为优化缩醛反应条件,在焙烧温度为 350℃(NH4)2S2O8浸渍浓度为 0.5 mol/L,焙烧时间为3.0 h下制得的固体超强酸 S2O82-/Fe2O3-MoO3催化剂,对合成丁醛乙二醇缩醛的缩醛反应醇醛摩尔比、反应时间、催化剂用量、带水剂用量进行了 L1 (44)正交试验,结果见表 4和表 5。

表 4 酯化反应实验因素水平表

由表 5极差分析可知,各因素对缩醛收率指标影响的大小顺序为B>A>C>D。综合其他因素后确定合成丁醛乙二醇缩醛的优化反应条件为A3B3C2D3,即反应时间为 1.0 h,醇醛摩尔比为1.5∶1.0,催化剂用量为 0.6 g,带水剂用量为 10 mL,丁醛乙二醇缩醛的收率为 89.2%。

表 5 酯化反应正交实验结

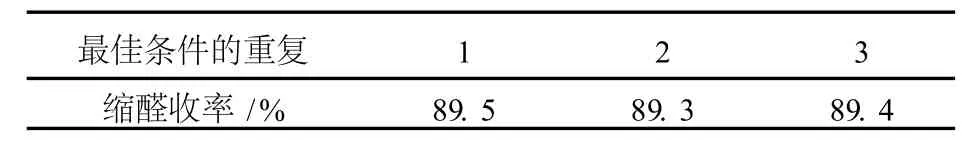

2.2.2 优化反应条件的重复实验

采用合成丁醛乙二醇缩醛优化条件,即乙二醇0.15 mol,丁醛0.10 mol,最佳条件制备固体超强酸催化剂S2O82-/Fe2O3-MoO3质量为0.6g,反应时间1.0 h,带水剂环己烷用量为10mL,重复合成丁醛乙二醇缩醛反应,重复结果见表6。

表6 优化反应条件的重复实验

从表 6可知,优化反应条件重复性很好,丁醛乙二醇缩醛反应收率可达 89.3%,证明所选择的优化反应条件是可靠的。

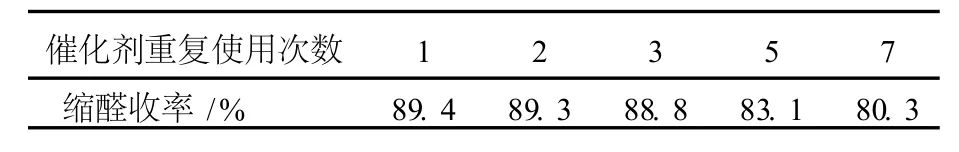

2.2.6 催化剂重复使用对缩醛收率的影响

缩醛反应结束后,过滤分离回收固体酸催化剂,作为下次缩醛反应的催化剂重复使用。实验结果见表7。

由表 7可知,催化剂经重复使用,对缩醛收率影响不大,所以可重复使用。

表 7 催化剂重复使用对缩醛收率的影响

3 结论

(1)以硝酸铁和钼酸铵为主要原料,采用溶胶-凝胶法制备新型固体超强酸催化剂Fe2O3-MoO3,并用于丁醛乙二醇缩醛的合成反应实验得到该催化剂制备的适宜条件为,焙烧温度为350℃,(NH4)2SO4浸渍浓度 0.5 mol/L,焙烧时间3.0 h。

(3)该催化剂经多次重复使用缩醛收率仍能大于 80%,催化后处理方便,不污染环境,能重复使用,具有广阔的工业开发应用前景。

[1] 张晋芬,陈 铜,张德新,等.缩醛 (酮)的杂多酸催化合成[J].香料香精化妆品,1995,21(4):25-27.

[2] 李述文,范如霖.实用有机化学手册[M].上海:上海科技出版社,1981:319.

[3] 杨水金,余协卿,孙聚堂.SO42-/TiO2-La2O3催化合成丁醛乙二醇缩醛[J].日用化学工业,2004,34(5) 290-292.

[4] 罗玉梅,吕银华,刘江燕.硅钨酸的优化制备与丁醛乙二醇缩醛的合成 [J].湖北师范学院学报,2005,2 (1):70-73.

[5] 魏荣宝,梁亚,薛其锋,等.离子交换树脂催化合成缩醛 (酮)[J].离子交换与吸附,1992,8(2):171-174.

[6] 王存德,钱文元.分子筛催化合成缩醛 (酮)的研究[J].化学世界,1993,(1):20-22.

[7] 杨水金,夏 佳,白爱民./TiO2-MoO3催化合成丁醛乙二醇缩醛的研究[J].稀有金属,2004,28(4) 666-669.