化学产品工程理念在钼酸铵生产氨溶工序中的应用

田建荣

(金堆城钼业股份有限公司,陕西 渭南 714000)

1 化学产品工程的概念及其发展

化学产品工程是美国普林斯顿大学的W ei和美国明尼苏达大学的 Cussler等针对当前化学工业的变化趋势提出的,是以产品为导向的化学工程学科,主要解决何种产品和生产该种产品,以满足性能、经济、环境、市场诸方面的要求。

随着化学工业和化学工程学科的发展,许多国家的专家学者对这一重大课题都进行了研究和探索,化学工程逐渐将其他领域的技术整合到由热力学、热量和质量传递及单元操作构成的,具有统一性的工程学科整体中,促进了化学产品工程理念的发展。

化学产品工程解决问题的主要步骤包括定位产品的功能、确认产品功能与其化学组成或空间构成的内在关系、设计或改进产品,简单的说就是需求、创意、筛选、制造4个步骤[1~3]。

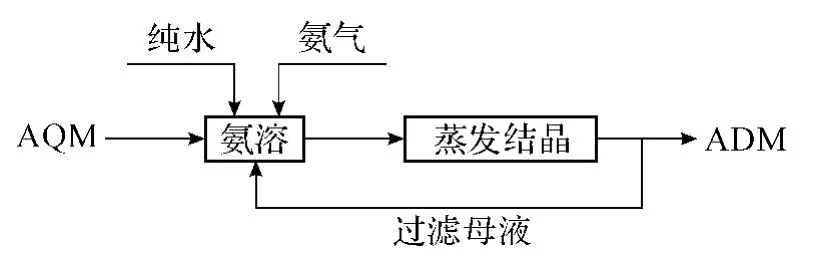

产品的结构和性质是化学产品工程研究的中心内容,但是也可以在某些化工生产单元以化学产品工程的理念对其生产过程进行分析,并加以改进,达到改进工艺,提高生产效率的目的。氨溶是钼酸铵生产过程中承接AQM产品和ADM产品的重要工序,生产过程以AQM、氨气、ADM母液和纯水为原料,在一定的生产条件下生成氨溶液,然后进入蒸发结晶生成ADM。氨溶生产过程中发生一系列以放热反应为主的化学反应,如果以氨溶过程作为一个系统来研究,这部分热源属于系统内热量,过滤母液带来的热量属于系统外热量。由于生产过程中作为原料之一的氨气属于易挥发、有刺激性气味的气体,所以在这里我们拟以化学产品工程的理念找到降低氨气挥发程度的方法,以达到降低生产成本,改善车间生产环境的目的。

图1 ADM生产环节简图

2 以化学产品工程理念对氨溶的生产过程要素进行分析

2.1 氨气的物理化学性质分析

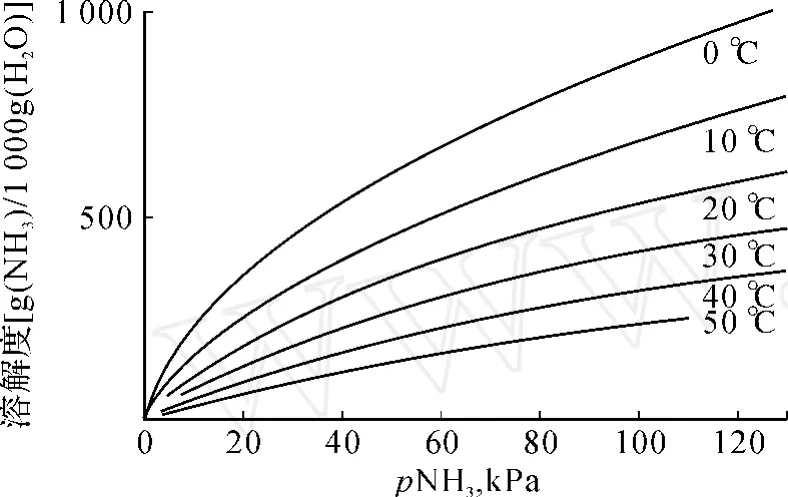

氨分子的空间结构是三角锥形,3个氢原子处于锥底,氮原子处在锥顶。每 2个N-H键之间夹角为 107°18’,因此,氨分子属于极性分子。相对分子质量 17.031,易溶与水,氨溶于水时,氨分子与水分子通过氢键结合成一水合氨 (NH3·H2O),一水合氨能小部分电离成铵离子和氢氧根离子,另外氨气的一个重要物理性质是随着温度的升高,氨气在水中的溶解度降低,反之温度降低有利于氨气在水中的溶解,下面是常压下氨在水中的溶解度与其在气相的分压之间的关系。

图2 氨在水中的溶解度

由溶解度曲线图(图 2)可看出:

(1)在溶剂(水)中,氨气的溶解度很大。

(2)相同溶质在相同温度下,随着气体分压的提高,在液相中的溶解度加大。

(3)氨气在相同的气相分压下,溶解度随温度降低而加大。

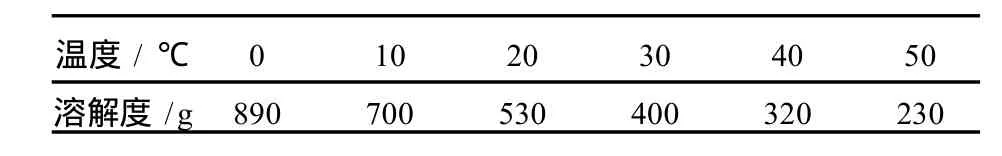

根据图2中的数据,可以得到氨气在一个大气压分压不同温度下在水中的溶解度(见表 1)。

表1 不同温度下氨气在水中的溶解度

从表 1的数据可以得出,一个大气压下氨气在水中的溶解度,与温度成反比例关系,在 0~50℃范围内,每升高 10℃溶解度就降低 100 g左右,温度大于 50℃,水合氨(NH3·H2O)开始朝分解的方向进行,游离态的氨气就会大量逸出,氨气在水中的溶解度急剧下降,氨溶工序生产中的温度在70~75℃左右,如果通过改进工艺使操作温度降低,就可以节约生产成本,改善生产环境。

2.2 热源分析

分析过程中,以氨溶工序为独立系统进行考虑,其他则为系统外因素,生产过程产生的热量主要有2种,一种是反应热;另一种是系统外热源。反应热有氨气和水反应生成氨水的反应过程,反应方程式如下:

NH3+H2O=NH4·OH

钼酸铵溶于稀氨水也产生大量的热。系统外热源主要是生产ADM过程中的母液带进来的,这2种热源进入体系,是造成体系温度升高的主要因素。

2.3 热量累计效应的形成

经对系统进行热源分析,可以得到操作温度过高的原因,一方面投料过程中投料间隙可以对热量积累产生影响,投料间隙长,一部分热量可以散发出去,系统内部温度升高慢,反之,系统内部温度升高快;另一方面体系外的热源——母液的温度较高,在生产中测量其温度在90~95℃,比正常的氨溶液温度高20℃左右,这部分热源加入系统内也造成热量累积效应,致使体系的温度升高,所以只有找到消除热量累积效应的方法,才能解决操作温度过高的问题。

3 化学产品工程方法在氨溶生产实践中的应用

3.1 需求

从目前氨溶工序的生产实际来看,该工序主要的原副材料有AQM、液氨和水,存在的主要问题是氨气耗量高,生产环境比较恶劣,需要解决的问题是减少氨气的耗量,降低成本,改善车间的生产环境。

3.2 创意和筛选

创意即通过分析生产要素而得到解决问题的方法,筛选就是对这些方法优选,得到符合实际情况的方法,这 2个步骤在实际应用中往往同时进行。

通过上述分析,可以找到问题的症结是如何降低工艺的操作温度,这就需要对操作过程的热源进行分析,并找到减少热源和利于散热的工艺条件,得到消除热量累积效应的方法。

在系统中热量传递的介质主要有水、空气、钢材。氨溶釜是一个有夹套和保温层的不锈钢反应容器,釜上有抽风管道,传热途径有水 -空气、水 -钢材(有保温层和夹套),热量从水到钢材的传递由于有保温层和夹套,热量逸出体系外的很有限,而水 -空气过程中虽然空气是热的不良导体,但在生产中却是热量的主要载体,在风管风量一定的情况下,每次增加热量累积的时间间隙是消除热量累积的有效方法;对于系统外热量对系统影响的消除,可以采取隔离系统的方法,即在操作完成后,再加入母液,使系统外的热量不对操作过程产生影响,方可达到目的。

在此过程中,优选到的创意有,①以时间间隙的增加消除热量积累;②以时序置换的方式消除系统外热源对过程的影响。

3.3 制造

根据上述以化学产品工程的理念对氨溶工序操作的分析,可以对现有的操作方法进行改进,传统氨溶的操作过程是把生产ADM的母液平均分配在氨溶釜中,再加入纯水至刻度值,然后加入AQM,同时通入氨气,反应过程平均温度 75~80℃,反应时间0.5 h。为了有效控制反应热的累积,进行了如下实验,在其他生产条件不变的情况下,分别在0.5 h内把AQM分1、3、5次投完,对操作温度进行测量,结果见表2。

表2 投料次数与操作温度的关系

从表 2实验结果可以看出,少量多次的投料有利于热量散发,降低操作温度。

所以对操作方法进行以下改进,先在釜中加入纯水至标准刻度以下,缓缓通入氨气,分5次加入AQM,操作温度平均在 55~60℃,完成操作后再将温度较高的母液返回氨溶釜。操作过程中平均温度比原有的操作温度降低20℃左右,利用氨气溶解度曲线图进行测算,每 1 000 g溶液中最少可以多溶解200 g的氨气,应用新操作方法,每生产 1 m3氨溶液可以节约 200 g左右的氨气,降低了生产成本,同时改善了生产环境。

4 结语

在化学工程新的发展前沿——化学产品工程理念的指导下,对钼酸铵生产氨溶工序进行改进,以需求、设计、制造和应用为主线,采用系统分析和实际监测的方法,对氨溶的生产过程进行重新设计,优化了生产工艺,生产成本大大降低,生产环境得到改善。

[1]刘铮,金涌,魏飞,等.化学工程科学发展的回顾与思考[J].化工进展,2002,21(2):87-91.

[2]钱宇,潘吉铮,江燕斌,等.化学产品工程的理论和技术[J].化工进展,2003,22(3):217-223.

[3]陆小华,刘畅,杨祝红,等.用化工产品工程理念指导新型二氧化钛光催化剂的制备和应用进展.现代化工,2007.27(11):14-15.