熟料烧失量超标引起的思考

□□杨金波

熟料烧失量指标是衡量熟料煅烧质量的重要依据,在正常情况下此指标相对稳定,大多数水泥企业关注度不高,一般用荧光分析仪根据成分数据自动计算而来。高烧失量对熟料的性能有直接影响,主要影响值有水泥标准稠度、强度、凝结时间。我公司在日常工作中发现水泥标准稠度异常时,在原因查找过程中,发现近期内熟料升重和游离钙均正常,分别在1150g/l左右和1.3%以下,但烧失量高出指标值2倍,在0.8%~1.7%之间徘徊,因此,将烧失量列为本次影响水泥标准稠度的主要原因。针对此项工作,专业技术人员进行工艺调节,现将原因分析、措施、效果予以阐述,供同行参考。

1 高烧失量产生的原因分析

众所周知,熟料化学全分析对烧失量指标方法提要是:试样在950~1000℃的氧化气氛下,除去水分和二氧化碳,低价硫、铁等元素氧化成高价,烧失量是试样挥发损失与吸氧增重的代数和。

因此根据定义进行理论分析,可初步认定熟料烧失量过高的原因有以下五点:a分解率过低;b煤质转差,有害成分过高;c煤粉质量控制指标合格率不高;d喷煤管位置过低;e喷煤管性能下降。

2 采取的措施

结合实际生产情况,在保证正常生产的情况下,从加强相关工艺监督和有针对性地采取必要措施两方面入手,避免煤粉不完全燃烧,加强堵漏,强化通风,提高烧成温度和快速冷却,进行实践验证,具体调整细节见表1。

表1 工艺调整前后参数对比

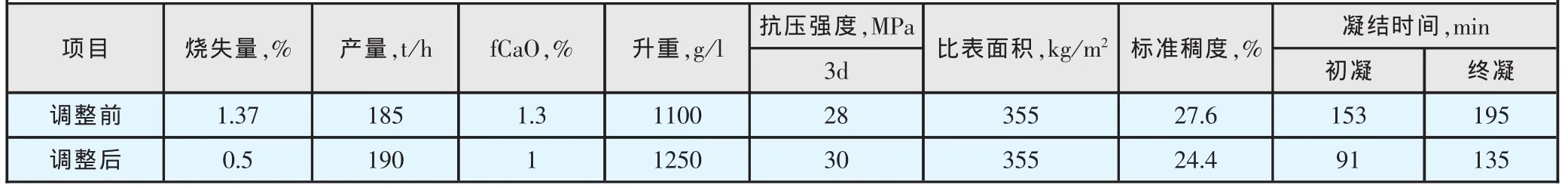

通过上述调整,烧成温度进一步提高,产质量得以改善,熟料烧失量回归正常控制指标,调整前后熟料相关指标对比见表2。

表2 调整前后熟料相关指标对比

3 小结

熟料烧失量回归正常值,标准稠度、强度和凝结时间等指标影响因素较多,熟料烧失量仅是其中一方面,从表2中可看出,随着熟料烧失量下降,其他质量指标相应好转,得到改善。

大多数熟料烧失量随fCaO升高而增加,我公司出现的此种特例现象,同时让我们进一步认识到在日常生产中,烧失量作为一项控制指标,虽然此值在生产过程中相对比较稳定,但仍需进行检测,可以第一时间指导生产,促进熟料质量的稳定和改善。

本次熟料烧失量较高解决的主要思路是调整喷煤管和稳定煤质,从而提高熟料煅烧温度和快速冷却,从工艺调整所取得的效果综合来评价,较高地控制煅烧温度,是提高熟料产质量的有效途径,在生产控制过程中是可行的。