TBM的原理和效能预测

李 俊

(四川二滩国际工程咨询有限责任公司,四川 成都 610072)

1 前 言

TBM由于具有较高的开挖速度、可连续操作、较少的岩石破坏和支护、岩渣均匀、安全以及自动控制性等优势,已在越来越多的隧道工程中采用。但TBM也具有一些不足,比如限于圆形、对极端地质情况的适应性有限、需要很长的准备时间以及成本较高等。一项工程是否应用以及如何合理应用TBM,不仅需要了解 TBM的原理和效能,还需要从各方面进行大量深入细致的调查、研究和评估,在此基础上才能做出正确合理的决策。

美国得克萨斯大学(UT)建立了包含 630个TBM工程(1963~1994)的数据库,其中北美 231个工程、欧洲的 347个工程,以及其他地区的 52个工程。主要运行参数的汇总信息见表1。

表1 TBM的主要运行参数

2 TBM原理和主要参数

2.1 盘形滚刀的工作原理

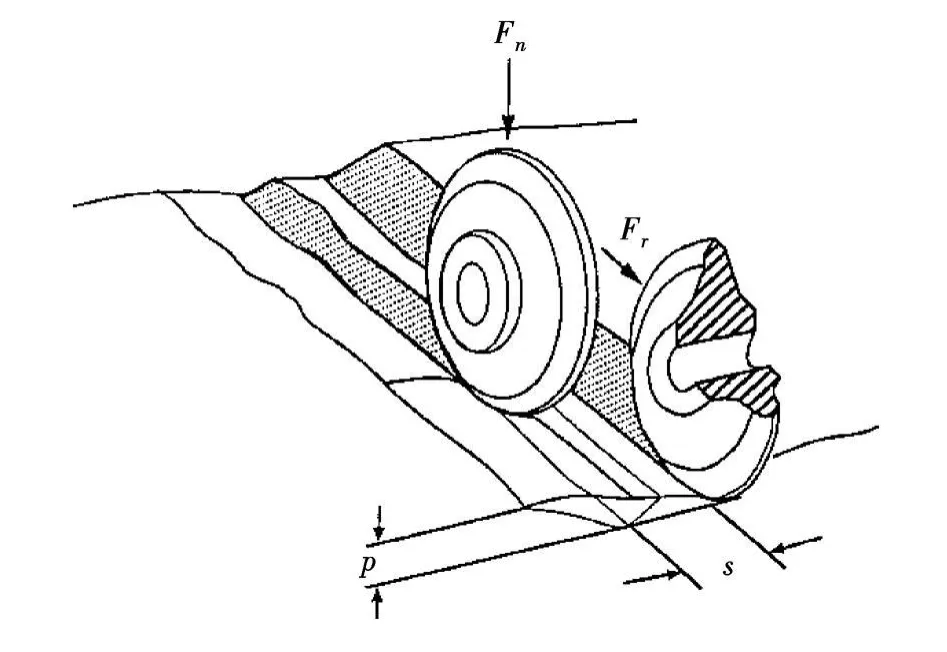

盘形滚刀(简称“滚刀”)在刀盘面上按一定的力学和几何学规律布置(尽可能使滚刀及刀盘受力均匀,使作用在大轴承上的径向荷载为零;使前面的滚刀能够为后面的滚刀提供破岩临空面,形成前后滚刀顺次破碎和切割岩石;滚刀在刀盘上一般呈单螺旋线或双螺旋线模式,相邻滚刀按一定相位差布置),通过刀盘传递的压力及旋转,各滚刀在岩石面上沿不同半径作同心圆轨迹的压滚运动,通过非弹性碾压滚刀下的岩石形成与相邻沟槽贯通的裂隙,由此产生条状岩块。图 1为滚刀破岩的情况。在这个过程中产生的岩渣包括由于碾压而形成的细渣和由于裂隙切割而形成的条状岩块。细渣是造成刀盘磨损的主要成分。条状岩块的典型尺寸为 15~25mm(厚和宽),随沟槽间距大小变化,长度为宽度的 2~4倍。要使滚刀有效破岩,以下 3点很重要:

(1)滚刀的压切程度、推力及贯入度必须足够,才能形成沟槽和条形岩块;

(2)相邻沟槽的间距必须合适,使裂隙能够贯穿并形成条状岩块;

(3)必须有足够的滚动切割力以保持滚刀滚动,该力要克服滚动阻力以及掘进过程中的拖曳阻力。

2.2 推力 Fn和滚动切割力 Fr

滚刀对岩石的贯入受 TBM提供的推力影响,平均推力(额定推力)由下式计算:

其中 NC——推力油缸数量;

pc′——工作液压 ;

dc——油缸活塞直径;

n——刀具数量。

图1 滚刀受力和沟槽

从上式计算出的推力要减去后配套牵引力(如果有的话)以及机器和岩石之间的摩阻力。对于全护盾的机器,这种摩阻力损失有时会非常大,甚至达到难以克服,使平均的滚刀推力可能减低至计算量的 40%。对非常坚硬的岩石,如果推力受到限制,可能会严重阻碍掘进。

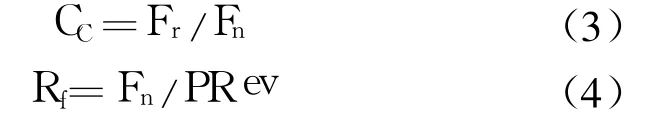

滚刀的滚动切割力由刀盘驱动电机动力和刀盘旋转提供,每个滚刀的平均滚动切割力由下式计算:

其中 P′——刀盘安装功率;

r——刀盘转速;

n——滚刀数量;

RC——滚刀离旋转中心的加权平均距离。

刀盘功率损失有可能很大,通常总的扭矩效率约为 75%。所获得的 Fr还会进一步由于电机故障临时性减小,在转动过程中岩渣对刀盘和铲斗的阻滞以及轴承问题都会造成扭矩的减少。实际上,对许多在软弱~中等岩石中的 TBM,扭矩的不足会限制掘进。但这种影响随着可变刀盘转速和大功率电机的使用逐渐减小。

边墙支撑系统的承载水平也能显著影响推力和扭矩。在软弱岩石中,撑靴可能会打滑或者边墙支撑失效,这在从软岩到硬岩的过渡过程中(刀盘位在硬岩而支撑位于软岩)更加严重,软岩中的撑靴难以提供硬岩掘进需要的更大推力。另外,在护盾TBM的情况下,衬砌的强度也会限制推力和扭矩。

2.3 刀具系数和贯入指标

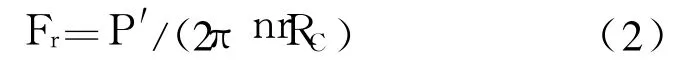

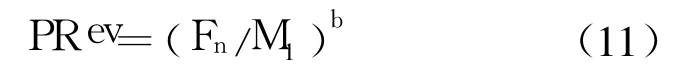

由于 TBM的运行工况并不统一,滚刀的实际受力很有可能不同于上述计算。以上只是一种根据平均受力、平均滚刀间距和贯入度对滚刀受力进行估计的简便模式。Fn、Fr及 PRev(每转的贯入度)的关系见图2。图中斜率改变表示碾压和裂缝贯穿形成岩块的状态改变,这时候的推力叫“临界推力”。除非达到临界推力,否则相邻沟槽间由于裂缝贯穿形成岩块的破岩方式不会出现。临界推力与岩石的强度、硬度、滚刀间距、刃宽直接相关。尽管滚刀的受力和贯入度不是线性关系,但仍可以根据滚刀受力和贯入度的关系图定义几个参数:

式中 CC——刀具系数;

Rf——贯入指标。

图2 贯入度与滚刀力的关系

在对 TBM的研究中有以下重要发现:

(1)PRev主要受 Fn影响,在刀盘功率足够的情况下,刀盘转速不会明显影响 PRev。

(2)对于很大范围的岩石情况,滚刀间距 s与PRev的比值(s/p)在 8~20之间可以使掘进效果达到优化。在软弱岩石中,较小的力也可以获得较高的贯入度,此时更小的 s/p也可以达到满意程度。

(3)对坚硬岩石,高的临界推力会导致贯入度的减小以及增加 s/p值,难以获得满意的掘进速度。

(4)对多孔隙的岩石,推力会产生大量的碾压碎渣,增加刀具磨损以及减少条状岩块的形成。

3 TBM贯入度预测

TBM的最重要的参数包括刀盘安装功率、刀盘转速、推力和滚刀间距。每一个参数都会影响贯入度。实际上,平均滚刀间距因受滚刀转速和滚刀装卸的限制,通常在 60~90mm(比如锦屏Ⅱ级的12.4m TBM的 19英寸滚刀的平均间距约 89mm)。在这些给定的限制条件以及实际的 s/p取值范围,可以预计 Fn、Fr与 PRev的关系,并由此确定为达到预期的贯入度或掘进速率所需的功率和推力。

3.1 预测方法

许多专业机构和人员为建立试验指标与贯入度的关系作了大量工作,并提出了预测公式,这些公式大多是经验的或者是在一些力平衡或能量守恒的基础上导出的。对滚刀受力情况作了一些简单假设,并使用了根据历史信息导出的参数,大多数预测方法在趋势上吻合。但经验方法的数据是在特定地质和机器条件下的特例,而且大多预测方法没有考虑推力和扭矩的工况在不同工程中的不同应用,因而在使用时应予以注意。滚刀的状况也会对运行情况产生很大影响,因为磨损或钝化增加了压切的接触面积,为获得同样的贯入度需要更大的力。一些数据在单刃、双刃或三刃滚刀下的差异也会对滚刀的荷载水平和 s/p值有较大影响。还有,在较差岩石状况下或曲线段的掘进时采用较小的推力和扭矩也会影响掘进速率。

3.2 指标试验

一些预测方法采用受约束下的岩石静压试验,另一些则是指标试验如‘“硬度”测试,包括肖氏硬度、回跳硬度、泰伯抗刮硬度、施密特回弹硬度 HR、总硬度 HT(HR与泰伯抗刮硬度的平方根的乘积)。此外,动态冲击试验指标也用于预测,包括岩石冲击硬度(RIH)、岩石强度系数(CRS)以及挪威工学院(NTH)预测方法采用的瑞典脆性试验(S20)。其它的还有“钻掘性”、“磨蚀性”等指标试验,每一种试验都要求特殊的设备。CERCHAR(法国采煤研究中心)试验已被用于评估磨蚀性。矿物磨蚀指标包括石英含量和莫氏硬度等也被采用。

3.3 岩石性能试验

经验预测公式也包含了常规的岩石强度试验指标,包括大量采用单轴抗压强度(UCS),因该指标容易获得。但是,UCS可能不是对 TBM效能进行预测的最理想参数,除非 UCS的原位情况能被如实地反映。

岩石抗拉强度经常通过劈裂试验获得,也可以用于效能预测。试验结果可以用于软弱岩石,评价滚刀压切时是否发生脆裂以及评价岩石强度的非均质性。

岩石断裂韧度和其他断裂材料特性(如临界能量释放率和临界裂缝驱动力)对 TBM效能预测有着很大的潜在应用价值,但是在隧洞工程中很少进行这样的试验,因此到目前为止这方面的预测关系还只是初步的。

许多经验关系式已通过线性回归分析包含了其他一些指标,如密度、孔隙率、含水量、地震波速。在现场勘测时,对软弱岩石还应尽量获得流限和黏土矿物等特性,并通过更多的一些对膨胀、挤压和固结特性的专门试验,为指标体系提供更多的依据。

对隧洞工程建议的整套岩石性能试验,主要包括抗拉和抗压强度、孔隙程度、膨胀与挤压性能以及岩石磨蚀性能。应该注意在岩芯试验时,要尽可能减少应力释放和含水量损失。还应该避免取样的偏差,即最软或硬的岩石试验的缺失,因为这往往关系到 TBM的成功或失败。在一些特别的预测办法中,还需要进行一些特别的试验,比如不同的硬度试验或根据 NTH方法进行的系列试验。为了作出合理的估计和决策,还应该从 TBM设计者和咨询者那里获得指标试验的进一步指导。

3.4 经验公式

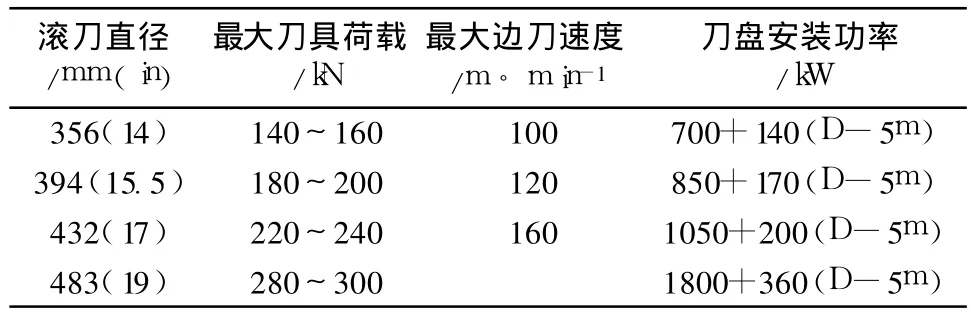

根据岩石试验指标预测贯入度的三个常用的经验公式列举如下,其中 PRev以 mm/r计,Fn以 kN计,UCS(抗压强度)和σtB(劈裂抗拉强度)以 kPa或 MPa计(根据说明)。

(1)Farmer和 Glossop(1980),通过分析大多数沉积岩的数据后,导出了以下公式:

(2)Graham(1976)主要研究了硬岩数据(UCS140~200MPa),得出了以下公式:

(3)Hughes(1986)根据煤矿掘进提出了公式:

其中 D——滚刀直径,以 mm计,并且假定每一沟槽只有一把刀。

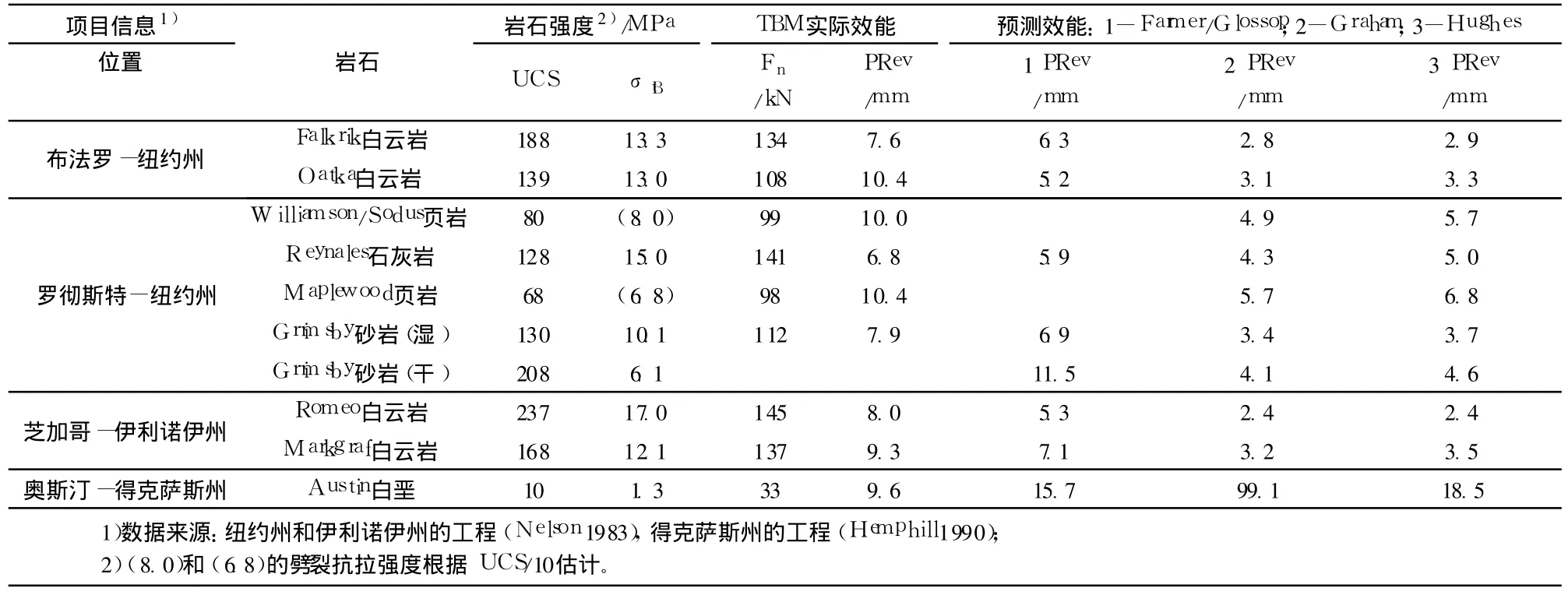

表2的三个沉积岩隧洞的岩石特性和效能数据可以用来评估上述公式的预测能力。岩石试验结果、TBM效能以及预测的 TBM贯入度参见表中数据。实际上,平均刀盘受力随 UCS变化而变化,但最大荷载远低于建议值,并且在每一种情况下,TBM的贯入度和推力受扭矩或者出渣能力限制。

从表2可以看出,预测值小于 TBM的实际效能。参见 Grimsby砂岩的有关数据,可知岩石试验的不同状态的影响。类似这种不确定性会给贯入度预测带来很大影响。

不同的公式结果不同,带来了 PRev预测的不确定,这主要与经验公式的基础数据有限有关,在应用时不能一概而论。总的来说,不单独推荐某一种方法。但是,应用这些公式可以为设备选择和根据不同的重要相关因素进行敏感性分析提供有益的帮助。有一条原则是,在任何情况下决定 TBM的设计容量时,对推力应增加 15%~20%的富裕度。

类似的预测 Fr的公式并不多见,这主要是因为驱动电机运行的电气特征和刀盘转速的变化没有被系统记录。替代方法是预测刀具系数 CC(Fr/Fn),该系数通常在 0.1~0.25之间,岩石越软、PRev越高、Fn越大时 CC越高,因为 Fr随着 PRev增加比Fn增加得更快。CC仅是 PRev和滚刀直径的函数,是可以被预测的,并且岩石强度对其的影响也通过PRev得以间接反映。

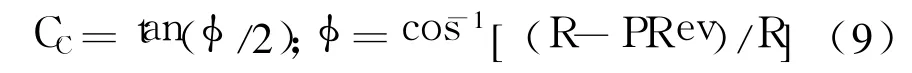

常用的计算 CC的公式如下:

(1)Roxborough和 Philips(1975)假设 PRev等于压切深度并由此推导出如下公式:

表2 TBM实际效能与预测数据对比

(2)另外一个是被科罗拉多矿业学校(CSM)采用的公式(Ozdemir和 Wang 1979),该公式实际上是 Roxborough和 Philips公式的不同形式:

(3)Hughes(1986)提出的公式:

在上述公式中,D和 R是滚刀的直径和半径。

这些公式的计算结果很相近,都可以用来预测CC,从而预测 Fr以及选定刀盘转速下的功率。

3.5 通过线性刀具试验进行 TBM效能预测

确定刀具受力的另一个直接办法是进行室内线性刀具试验,将旋转刀具的运动过程以直线方式代替。线性刀具试验得出的刀具力和贯入度关系可以直接用于实物预测,但所用的岩石与现场的区别,包括岩块与 TBM之间的相对刚度,必须被考虑。

科罗拉多矿业学校(CSM)的地球力学研究所(EM I)拥有这样的线性刀具试验设备。CSM也提出了一整套 TBM效能预测方法,使用现场的工作推力、扭矩、刀具形式以及间距,其预测结果与实际情况较为一致,但不能直接应用于结构面复杂的岩体状况。应注意试验采用的滚刀的刃宽和直径与现场的一致性,否则对滚刀受力和贯入度预测结果的准确性影响很大。

4 岩体特征和地应力的影响

岩体特征对贯入度的影响有以下 3个方面:

(1)在不同强度岩石混合的情况下,TBM的贯入度更典型地表现为高强岩石内的特征。

(2)对较好岩石,贯入度将随着结构面的增多而提高,当结构面的走向与岩石面平行时,还会更高。

(3)当岩石由于地质构造或风化变差时,推力和扭矩可能会减少以维持开挖面稳定。

这些因素可以用来指导现场勘探。例如,在通常的水平沉积岩中,通过垂直钻孔获得的RQD值不能提供垂直结构面的频度信息,而这种状况有利于条状岩块的形成,因此对贯入度预测非常重要。

类似的因素,如原岩的各向异性,对提高贯入度也会有很大影响,取决于其走向与隧洞面的关系。各向异性效果可以在试验时通过控制试样的走向获得。可用劈裂抗拉试验、点荷载试验达到这个目的。节理裂隙的增加会使 PRev增加并同时降低 Fn,甚至当裂隙间距达到滚刀间距的水平时,PRev将成倍增加。这种效果在强度很高的岩石中掘进而推力有限的情况下显得很重要。

由于岩体特征对 PRev会产生进一步的影响,为了评估这些影响,不少研究者提出了修正系数,对根据 UCS和 Fn经验公式计算的“基本”贯入度进行修正。主要有:

(1)Eusebio et al.(1991)根据岩石 RMR类别提出的修正系数,RMR类别为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ时对应的修正系数 F1分别为 1.0、1.1、1.1~1.2、1.3~1.4、0.7。

(2)CSM的 EMI建立了一个公式,根据 RQD大小确定 F1来修正基本 PRev(基本 PRev相当于RQD=100的理想情况)。当 UCS<110MPa时,F1=1.0+(100-RQD)/150;当 UCS≥110MPa时,F1=1.0+(100-RQD)/75。由此可以看出,裂隙的增加对 PRev的影响。

当地应力与岩石强度相比很高的话,会使岩石面产生片状剥落。在正常的掘进中,这种现象会导致 PRev的增加,如果岩石不是处在很大的过应力或者岩爆状态。但是在这种情况下,岩石面变差可能发生超挖,有必要通过护盾保护或者调整刀盘运行来进行控制。实际上,TBM操作者通常降低 Fn和刀盘转速来提高稳定性。

总的来说,如果不对岩石支护要求有很大的改变,岩体中的裂隙增加会造成贯入度的提高。如果这种情况存在于非常坚硬的岩石中,适度的贯入度增加对工程具有重大意义。除此之外,岩体特性对TBM效能的主要影响在应用上,包括设备选型、支护时间和方法、因出渣或磨损等造成延误、安全问题、方向控制、撑靴支撑问题等。

5 刀具对 TBM效能的影响

刀具磨损的最主要影响是成本和时间。UT的数据显示,更换单个刀具约需要 1.5h,如果几个刀具同时更换,每一个需要 30~40min。在地下水严重的情况下,会更加耗时。刀盘上滚刀的更换率各不相同。中心滚刀,因转动、磨擦和振动比较剧烈,会减少轴承寿命和增加磨损,因此滚动距离寿命较小。对于相对不磨损岩石,面刀和边刀的滚动距离寿命相近。但是,边刀更换率更高,因为滚动距离更长,以及累积岩渣的“洗刷”作用。边刀滚动距离寿命在高磨蚀性岩石中会明显降低。经验数据显示,TBM的贯入度在滚刀磨损达到 40mm前不会有明显影响。在更多的磨损情况下,要保持贯入度,必须提高 Fn。如果推力不能再增加,贯入度会降低 15%~20%。因此,日常刀盘维护应该检查并预防这种情况发生,避免刀具的过度磨损,因为磨损后的刀具会增加刀具荷载并导致滚刀和轴承产生高温,乃至更高的轴承受力和密封失效。

经验数据显示,刀具更换对时间的影响,以占总工时的百分比表示,对非磨损岩石约为 3%,对高磨损岩石可能达到 20%;以每米开挖的耗时表示,对非磨损岩石,平均值在 0.02~0.05h/m,对更高磨蚀性岩石,可能超过 0.2h/m。另外,急曲线段的掘进会明显降低滚刀寿命。CSM推荐了修正系数 F2=1.0-23/R,用于修正在半径为 R的曲线情况下的“正常”滚刀寿命。

近来,随着大直径重型滚刀和后置楔块锁定式刀座的大量采用,刀具更加耐久和容易更换,加上合理有效的组织管理,刀具对 TBM效能的影响还在逐渐减少。

6 其它方面的影响

其它方面的影响不直接控制 PRev,主要表现在工作的各阶段和工序方面,对 TBM效能的影响主要在时间延误方面,比如 TBM运行初期需要一个学习阶段、TBM换步、设备的日常维护(刀盘检查和TBM润滑等),测量、排水、出渣、安装临时支护、劳工延误(换班、安全会议、就餐)等。对此,CSM建立了一套方法用于这些方面的估计或预测。

7 NTH方法

NTH(1988)方法是目前公开发布的最彻底和最系统的方法,几乎涵盖 TBM设计和运行的所有方面,包括推力、扭矩、转速、刀盘轮廓、滚刀间距和直径及钝头度。

NTH方法要求岩石原位试验包括三方面的专门试验,磨蚀值(AV)、脆性试验(瑞典脆性试验 S20)和钻掘性(Siever's J值)。从岩石参数导出的指标包括钻速指标(DRI)、刀具寿命指标(CLI)。Fn与PRev的关系为非线性,“临界推力”的概念也被引入作为一个校正参数。根据不同的刀具直径和沟槽间距,引入不同的系数用于修正 PRev、推力、扭矩。

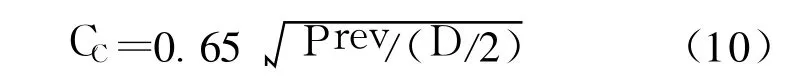

NTH方法来自于北欧地区的岩石经验,被认为更适合应用于火成岩和变质岩。根据这些经验,NTH方法包含一些“规则”或假设,并提供了经验数据(参见表3),如最大刀具荷载取决于滚刀直径、刀盘转速由最大边刀速度控制。NTH假设一个沟槽一个滚刀,滚刀沟槽平均间距(TBM半径/滚刀数量)大约为 65mm。

表3 NTH方法与滚刀直径有关的部分经验数据

PRev的预测取决于 DRI值(可以通过 NTH试验获得),某些岩石的 DRI与 UCS(32mm直径岩芯)存在一定的关系(如石英岩的 UCS范围是大于400~100MPa,相应的 DRI为 20~55)。低的 DRI对应着钻进困难,因此总的来说,DRI越低 UCS就越高。

NTH方法使用刀具寿命指标(CLI)来估计刀具更换率。CLI与岩石类别有关,如石英岩的 CLI范围为 0~8,页岩的 CLI范围为 40~ >100。

NTH关于 PRev的公式如下:

式中 M1——临界推力(PRev=1mm时的推力);

b ——贯入系数。

M1可以从 NTH报告中的系列数据中获得,它是 DRI、滚刀直径系数 kd、沟槽间距系数 ka、岩体裂缝系数 ks的函数。

贯入系数 b是 M1、滚刀间距和直径的函数,取值范围在 1.0~>4.0。M1值和滚刀直径越大、沟槽间距越小;或者岩石越坚硬,b值越大。正确选择b值对采用 NTH方法很重要,因为它是建立最基本的力/贯入度关系采用的指数。应根据NTH建议进行合适的岩石试验并根据特定的应用条件选取 M1和 b。当所有参数已确定,就可以估计 PRev和 PR(每小时的掘进速率)。

为了评估扭矩要求,NTH给出了如下公式:

其中 C——刀具常数,与滚刀直径、Ks以及刀具锐度有关。

由于室内试验与现场存在差异,NTH方法有时候预测的贯入度比实际小。

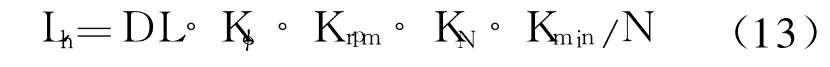

NTH对平均滚刀寿命 Lh(TBM掘进小时/每刀具)的估计公式如下:

其中 N是滚刀数量,DL是滚刀寿命(以小时计,与滚刀直径和 CLI有关,如 483mm滚刀为 26.3CLI),Kφ是 TBM直径和刀盘类型(球面或平面,平面比球面寿命长)修正系数,Krpm是刀盘转速修正系数(转速越高,寿命越短),KN是滚刀间距修正系数(NTH对滚刀间距的初始假设是 65mm),Kmin是磨蚀性矿物含量(石英、云母、闪石)修正系数。也可用刀具滚动距离或岩石开挖量/每刀具来表示寿命。

根据 NTH的数据库,394mm滚刀的滚动距离在 200~1000km(对磨蚀性高的岩石),5000~10000km(非磨蚀性岩石);对 356mm滚刀减少30%,对 432mm增加 50%~65%;平面刀盘比球面刀盘高 10%;同样钢材含量的刀圈,常规断面滚刀比尖形断面滚刀高 10%~15%;另外急曲线使寿命减少约 75%。

NTH方法也提供了不同工作或工序的时间估计,包括换步、换刀具、TBM维护、后配套维修时间、杂项停机时间(等待出渣车、测量、电气安装)等,与CSM方法类似。根据工序时间和工作时间,就可以估算掘进速率。NTH方法还包括项目成本估算、支护要求、停机时间、现场调查、地质解释等方面的其他信息。

8 结束语

总的来说,这些对 PRev、受力情况、刀具寿命和其它方面的估计或预测方法并不是万能的,使用这些方法和经验数据主要是为选择设备或用于施工组织规划的评估。这些方法或其它方法,还需要随着更多工程的实施和对更多的数据分析进一步完善。

[1]宋克志,王本福 .隧道掘进机盘形滚刀的工作原理分析[J].建筑机械,2007(04):71-74.

[2]U.S.Army Corps of Engineers.Engineering and Design_TUNNELS AND SHAFTS IN ROCK[M].Engineer ManualEM 1110-2-2901,1997:C-1-C-14.