C15型抽凝机组技术改造

张明琪

(南通观音山环保热电有限公司,江苏南通226014)

南通观音山环保热电有限公司建设规模为3×75 t/h+1×130 t/h循环流化床锅炉,配置2×15MW抽凝式+1×12MW背压式汽轮发电机组,对南通市观音山镇及先锋镇93家热用户集中供汽。其中1,2号机为南京汽轮电机集团公司制造的C15-4.9/0.981型抽凝式机组。近几年随着国家加大了企业节能减排的政策支持力度与发电侧节能调度办法的试行,尤其是金融业次贷危机引发的经济增长减缓,使得热电企业生存空间进一步缩小。为使热电企业生存,一方面,从企业自身角度讲必须扩大供热与降低供电煤耗,对于抽凝式供热机组来讲降低供电煤耗最有效的途径就是减少或消除汽机冷源损失,也就是抽凝式改造成抽背式。另一方面,从社会角度来讲江苏省加大关停热电公司供热区域内小锅炉的力度,外部热负荷将有一定量的增长,且仍有2家较大热用户未接入我公司供热管网。因此,进行抽凝式供热机组改造,提高供汽能力来满足供热市场与降低供电煤耗,提高热电企业的热效率,成为热电公司改善经营状况的重要举措。

1 机组改造的整体要求与目标

1.1 改造的整体要求

在保持原有汽轮发电机组设备基础的前提下,对汽机转子部分和汽缸部分进行改造,尽量提高机组的供汽能力(不低于95 t/h),以适应外部热负荷快速增长的要求,同时应保证另2台机组正常运行;在保证改造后汽轮发电机组安全稳定运行的前提下,要充分利用国内较为成熟的先进改造技术,尽可能把机组的热效率提高到现有条件下的最高水平;拆除原有的凝汽器部分,停用循环冷却水,减少对外排放的废热,降低二氧化碳与二氧化硫等有害气体排放量,同时降低冷却塔噪声,进一步改善周边环境质量;改造汽轮机原有的液压调节系统,使之与改造后的汽机供热特性相匹配,保证改造后机组的安全、稳定、经济运行。

1.2 改造目标

为达到节约投资与获得最佳经济效益与社会效益的目的,应尽可能多地使用原有设备,并对原有的设备与系统进行优化调整设计,尽量不增加其他设备,保证改造后系统运行稳定可靠;为减少有关疏水与废汽等排放,尽可能回收有关汽水,力争达到汽水零排放目标;为降低机组自身厂用电消耗,达到节能减排目的,并考虑投资与运行成本关系,停用原有大功率循环水泵,并安装有关辅机变频器以之作为调节使用。

2 机组改造方案

2.1 机组改造的原则性方案

根据机组改造的整体目标与要求,利用南京汽轮电机集团公司技术、生产优势及多年来对汽轮机进行的节能改造经验,经对几种改造方案进行计算分析比较,决定采用将抽凝式机组改造成抽汽背压式机组的方案。即将汽轮机工业抽汽口后面的级组堵掉部分静叶汽道,使之改造成为一个低通流能力的汽轮机级组,该级组的主要作用是既向本机抽汽回热设备提供低压汽源,增加改造后机组发电量,提高热电企业的经济效益,同时也可降低汽机的排汽温度,避免发生汽机排汽缸严重超温而引起的动静间隙减小产生的碰磨,从而保证改造后汽轮发电机组的长期稳定运行。同时,为尽可能多地使用原有设备,必须对有关热力系统进行相应的改动与完善,才可能达到节能降耗的目标。

2.2 机组本体部分改造

2.2.1 叶型更换

更换汽机复速级第一列、第二列及第一压力级叶片与叶型,以满足改造后蒸汽通流量与效率要求;更换了新型子午面收缩叶片喷嘴组、导叶环以及第一级新型叶片隔板,以满足机组改造后蒸汽通流量与效率要求。

2.2.2 压力级和叶片拆除

拆除汽轮机转子第九至十一压力级叶轮及叶片,以减少转子高速旋转时产生的巨大热量,同时提高轴功率输出,详见图1;对汽轮机第三级至第八级隔板进行加堵板及挡汽板工作,以减少蒸汽通流面积与降低鼓风损失,详见图2。

图1 转子改造后情况

图2 隔板加堵板情况

2.2.3 汽封改造

拆除原后汽封,在原第十级隔板处设计制造安装专用的中间轴封系统,并利用原有的轴封冷却器进行冷却,以保证背压排汽不会进入后面的汽缸内,同时对后面汽缸起到通风冷却的作用,保证后汽缸不发生超温现象,详见图3。

图3 中间轴封装置

2.3 机组其他系统的相关改造

2.3.1 抽汽回热及对外供热系统改造

将高压加热器汽源由原可调工业抽汽改至原机组备用抽汽口位置,并经核算原D159×4.5抽汽口能够满足髙加用汽通流量要求,这样不仅改动工作量较小,而且能增加对外供汽量,更能减少低通流汽轮机级组通过的蒸汽量;除氧器用汽全部采用汽轮机低通流级组抽汽的低压汽源,设定压力约为0.20 MPa,这样既能保证低压设备用汽需要,又能增加发电出力,避免出现在原热力系统中,因对外供汽的补水温度低且量大时,而使用工业抽汽通过节流方式来加热降低热效率的现象;新增1台换热面积为120 m2的低压加热器,与原热力系统中配置的1台换热面积为75 m2的低压加热器同时吸收与消化机组背压排汽,改造后一部分补水约有35 t/h通过原有轴封冷却器和低压加热器后而进入除氧器,其他补水可直接通过新增低压加热器补入除氧器;将原机组2根D250工业抽汽供热管道更换为2根D300工业抽汽供热管道,同时将其汇集管由D350更换至D450供热管道,并将原调整抽汽母管快关阀更换为YXKD743H型快速关闭阀,以适应机组改造后对外供汽能力的增强,减少蒸汽流动压降;安装了新增低压加热器的进、出水及旁路管、进汽管、疏水管、抽空气管道及相关阀门,以及有关用于运行监视调整的水位、压力、温度等热工仪表。

2.3.2 调速及水控系统改造

改造汽轮机的液压调节系统主要工作为在中压油动机活塞下加装了一长度为70mm铜质套筒,使油动机活动行程由原来的94mm缩短为24mm,以减小工业抽汽的调节范围,从而适应机组改造后的供热特性要求。该机组改造后,热电负荷的变化特性已发生了重大变化,改后机组已同正规的背压机组一样,变为以热定电的调节特性。因此,本改造需从原调节系统中解除旋转隔板参与调压的功能,仅依靠高压油动机的开关来维持抽汽压力不变,而旋转隔板改为调节除氧器的进水温度。这种改造可避免高、中压油动机的相互干扰,保证调节系统的稳定运行;新增1台抽汽止回阀水控系统的管道泵,用以维持水控系统的水压稳定,以减少抽汽止回阀因疏水压力波动而引起的阀门误关。因机组改造后疏水量远小于原机组运行时的凝结水量,且水压也较低,有可能导致水控抽汽止回阀关闭。为减少此类情况的发生,减少对外供汽压力波动及运行人员工作强度,实施了此项改造。

2.3.3 循环水真空系统及疏放水系统改造

拆除原有冷凝器及循环水系统管道,详见图4。为保证冷油器、冷风器等辅机冷却用水,在循环水泵房预留处新安装1台500 m3/h循环水泵,其泵出口加装了一只缓闭碟式止回阀;保留原有机组冷凝器热井,并将之改造为1号机疏水箱,其汽侧接有抽气器抽空气、1、2号低加抽空气、疏水泵抽空气等;水侧接有除盐水补水、低位水箱回水、1、2号低加疏水、疏水管再循环、均压箱疏水、疏水膨胀箱疏水等,用以最大程度地回收有关疏水与废汽,减少对外排放;保留原热力系统中甲、乙凝水泵,且更名为甲、乙疏水泵,并加装了可调转速的变频器,其作用是将疏水箱疏水及部分补水经轴加、1号低加加热后送至原凝结水母管;保留原甲、乙射水泵及射水抽气器,并加装了可调转速的变频器,其作用是在相邻抽凝机停役时建立和维持1、2号低加汽侧在15~20 kPa。同时为进一步降低厂用电,安装了相邻抽凝机真空系统连通管,用于相邻抽凝机运行时,建立和维持1、2号低加汽侧在15~20 kPa,并停用本机组射水抽气系统。

图4 冷凝器拆除中

3 机组改造后的型号、性能参数及热平衡

3.1 机组改造后的型号

按新机组更换的进汽喷嘴面积和额定进汽参数,同时考虑汽门的压力损失为5%,计算出汽机经改造后最大进汽量约为120 t/h,因此本次改造设计的额定进汽量选定为115 t/h。按该进汽量和机组改造后的通流状态,计算出各级段总内功率Ni为:Ni=10.923MW(其中后部级组出力1.29MW),取发电机效率97.5%,机械损失以及后缸不做功级组鼓风摩擦损失为0.600MW,则电功率Ne为:Ne=10.923×97.5%-0.600=10.05MW。

根据上面热力参数的计算结果,确定机组改造后型号为CB10-4.9/0.981/0.080。

3.2 机组改造后主要性能参数

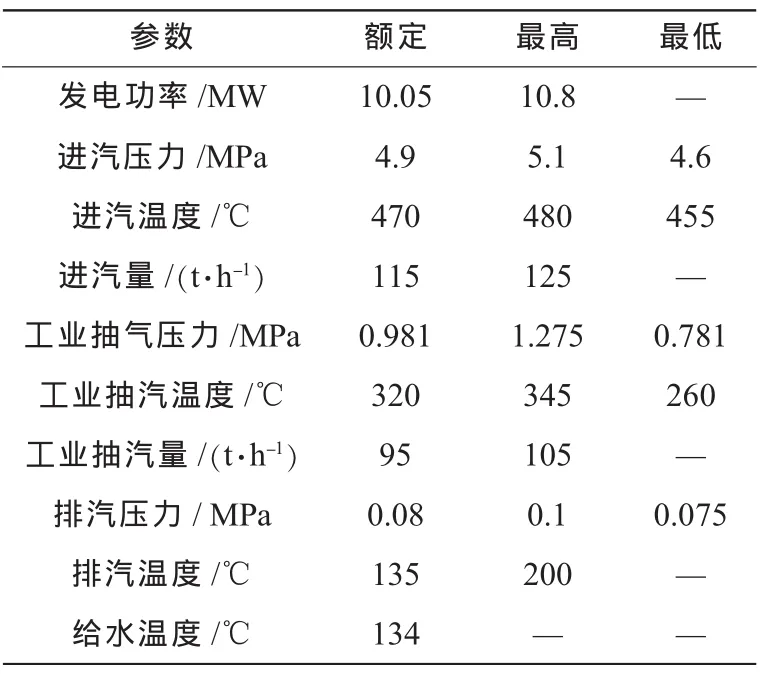

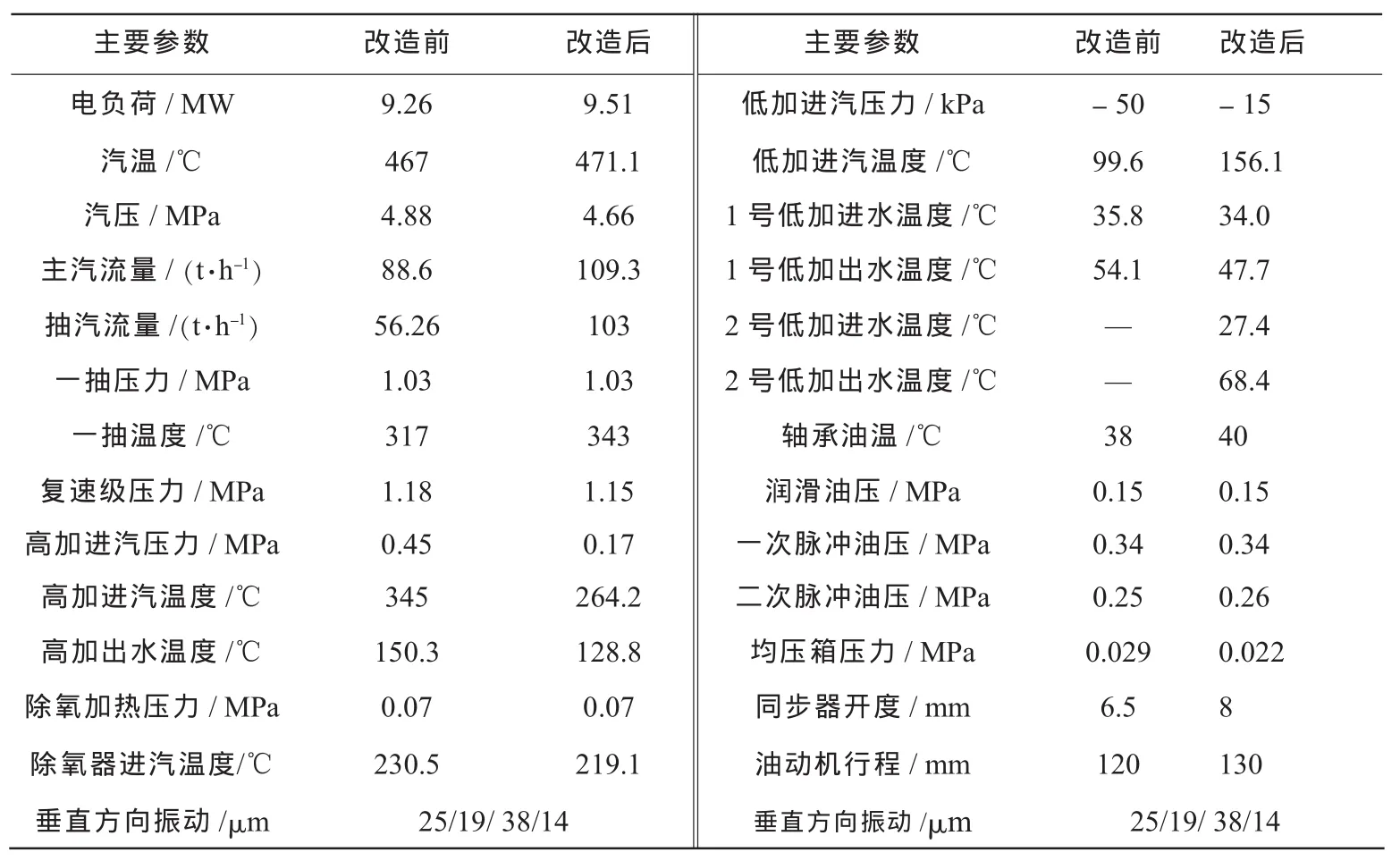

该机组经本体与辅助设备及相应系统改造后,为保证其能长期安全稳定经济运行,其主要运行参数控制应严格按表1有关数据执行。

3.3 机组改造后额定工况下原则性热平衡

机组经改造后具有三级抽汽和背压(低压)排汽:一级调整抽汽由第一压力级抽出,主要供工业用汽;二级抽汽由第三压力级后抽出,供高压加热器用汽;三级抽汽由第五压力级后抽出,供除氧器用汽;背压排汽由第八压力级后抽出,供1、2号低压加热器用汽。

表1 机组主要性能参数运行定额

4 机组改造前后运行工况及供电标煤耗分析

4.1 机组改造前后的运行工况

机组改造前后的运行工况详见表2。

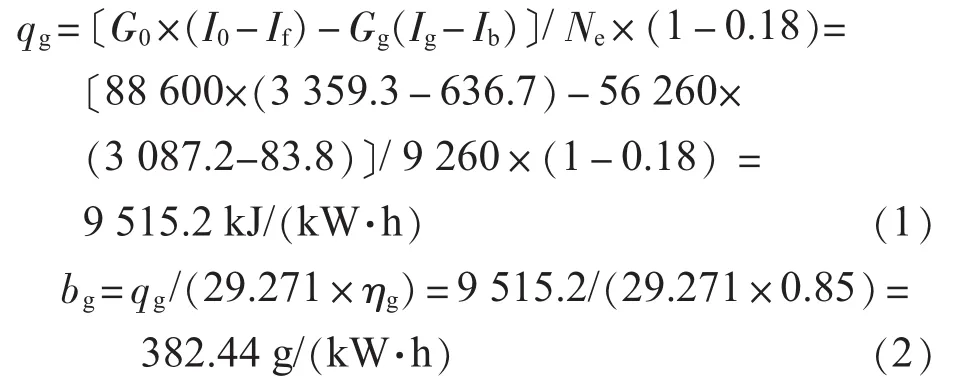

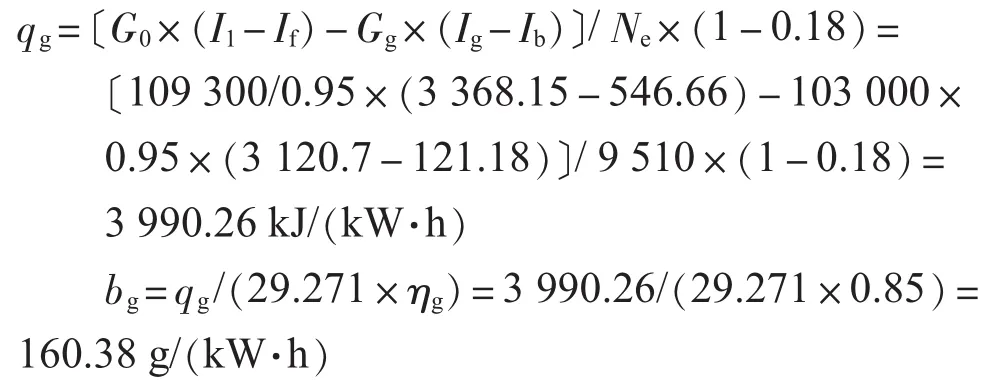

4.2 机组改造前供电标煤耗的分析计算

由表2得:进汽焓I0=3359 .30 kJ/kg,工业抽汽焓Ig=3087 .2 kJ/kg,给水焓If=636.7 kJ/kg,补水焓Ib=83.8 kJ/kg(20℃),锅炉效率取ηg=0.85,综合厂用电率0.18,机组改造前供电热耗率qg和标煤耗bg的计算公式如下:

4.3 机组改造后供电标煤耗分析计算

由表2得:进汽焓值I1=3368 .15 kJ/kg,工业抽汽焓Ig=3120 .7 kJ/kg,给水焓If=546.66 kJ/kg,补水焓Ib=121.18kJ/kg(27.4℃)。

汽机进汽量为负误差5%,工业抽汽量为正误差5%。

机组改造后供电热耗率qg和标煤耗bg的计算如下:

4.4 机组改造前后节能量的计算

根据第4.2与4.3的计算结果,机组供电煤耗由改造前的382.44 g/(kW·h)下降至机组改造后的160.38 g/(kW·h),下降了222.06 g/(kW·h)。按该机组年运行6500h计算,每年可能节约标准煤:M=9260 ×(1-0.18)×6500 ×222.06/1000000=10959 .95 t。同时因停用了大功率循环水泵及有关系统,每年可节约厂用电2.4×106kW·h,折合节约标煤约850 t,两项合计每年可节约标煤10000t。

表2 机组改造前后运行工况对照

5 结束语

(1)抽凝式供热机组改造为抽汽背压式供热机组由于采用了多种节能改造技术,并消除了汽机冷源损失,是一项节能、简化运行系统和减轻环境污染等多方面收益的可行性项目。由于该型号机组热电企业中存在较多,具有参考价值。

(2)抽凝式机组改造后经济性明显增强,因对外供汽能力由改造前60~70 t/h提高到95 t/h,最大时可达到105 t/h,这对适应外部热负荷的快速增长将发挥重要的作用。同时机组经改造后汽轮机本体和热力系统的热效率得以提高,供电煤耗率下降幅度较大,每年可节省标准煤10000t左右,使机组的盈利能力得到了较大幅度的提升,同时符合国家节能减排能源政策与发电侧节能调度细则,解决了热电企业生存问题。

(3)节能减排与环境改善效果显著,由于停用了循环冷却水系统,减少了热电公司运行维护量,并可节水3×106t/a,节电约2.4×106(kW·h)/a。同时可减少废热排放,降低冷却塔运行时噪声,改善周边环境。加之燃煤消耗量减少,每年可减排温室气体二氧化碳约20000t,酸性气体二氧化硫与氮氧化物约500 t,达到了改善大气质量的目标。该机组因供汽能力的提高,可关停供热区域内一批燃煤小锅炉,进一步减少了燃煤消耗,减少了大气污染物的排放。

[1] 靳智平.电厂汽轮机原理及系统[M].北京:中国电力出版社,2004.