变频调速系统在通用桥式起重机节能改造中的应用

尹承宝

唐山市特种设备监督检验所,河北 唐山 063000

通用桥式起重机的外型像一座桥梁,又称“天车”、 “行车”,其主要结构分为:桥架—主梁、端梁、栏杆、走台、小车轨道;大车行走机构—拖动整台起重机沿着大车轨道运动,由绕线电动机、制动器等组成;小车行走机构—拖动重物及主钩(副钩)运动,由绕线电动机、制动器等组成;起升机构—拖动重物升降运动,由绕线电动机、制动器等组成,一般有两个起升机构,主起升机构(主钩)和副起升机构(副钩)。

1 绕线式电动机转子串电阻调速系统起重机与变频调速系统起重机对比

传统桥式起重机的电力拖动系统采用交流绕线转子异步电动机转子串电阻的方法进行起动和调速,继电—接触器控制,“绕线式电动机转子串电阻调速系统”方式(以下简称传统的调速系统)。

通过滑环和电刷在转子回路内串入若干段电阻,由接触器来控制接入电阻的多少,从而控制转速。

这种控制系统的主要缺点有:

1)传动性差。电机转子串电阻调速,传动系统机械特性很软,能耗大,调速范围小,稳定性和调速精度很差。

2)可靠性差。接触器控制系统频繁切换,起动时冲击电流大,起重机司机经常靠反接制动来稳钩常常导致触头烧毁、电刷冒火、甚至电动机烧损等故障。

3)增加能耗。起重机经常在低速状态下运行,大量的功率消耗在转子串接的电阻上(一般情况下可占总能耗的20%以上)电机损耗功率以热能形式释放,能量不能回收,电阻需定时更换。从节能和经济两方面来讲,都不可取。

近年来,由于电控技术特别是变频调速技术的迅速发展,以及变频器价格的不断降低,变频调速技术得到了越来越广泛的应用,起重机变频调速控制系统主要采用变频调速技术和可编程逻辑控制技术,真正实现了变频器在位势能负载上的应用,可取代传统的起重机调速系统,适用于新设备的制造和既有设备改造。

变频调速系统的优点有:

1)调速范围宽,通用性强、动态响应快、定位精确。系统的设计、安装、调试工作量小,维护方便,容易改造,体积小,重量轻,能耗低;

2)可以进行电机的软启动,软停止,并且实现无级调速 降低传动冲击,延长起重机的使用寿命;

3)组件高度集成,避免了原系统中接线复杂,电气可靠性差等问题使保护性能完善、可靠性增强。PLC用软件代替大量的中间继电器和时间继电器,仅剩下与输入和输出有关的少量硬件,接线可减少到继电器控制系统的1/10~1/100,因触点接触不良造成的故障大为减少;

4)节能效果十分明显,有效提高整机工作效率,平均节电率可达20%以上;

5)采用变频调速系统后,可完全杜绝操作人员违章操作,增加安全性。

综上所述,在原有起重机系统中存在诸多问题,如果在原有系统的基础加装变频器 PLC可使起重机性能很大改观,经济效益明显提高。

2 变频调速系统改造

下面以某厂备件库一台型号为QD40/10t-22.5m工作级别为A5的通用桥式起重机变频系统改造为例,介绍变频调速系统在起重机节能改造的应用。

2.1 系统硬件构成

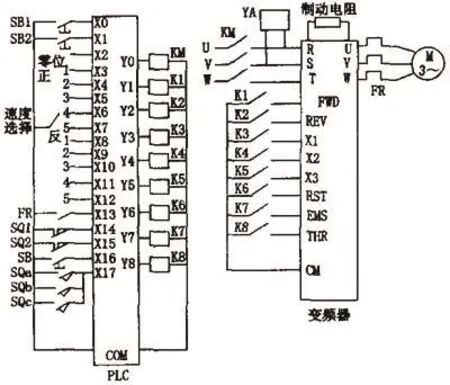

PLC控制的变频调速系统的桥式起重机大车有两台电动机同时拖动,小车、主钩,副钩各有一台电动机拖动所以整个系统有5台电动机,4台变频器传动,并由4台PLC分别加以控制。

图1

1)可编程控制器。采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出控制电动机的正、反转、调速等,控制信号进入PLC,经PLC处理后,向变频器发出工作信号,使电动机工作,是系统的核心;

2)变频器。利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置,能实现对交流异步电机的软起动、变频调速、提高运转精度、改变功率因素、过流/过压/过载保护等功能;

3)制动电阻。消耗起重机放下重物时,由于重力作用产生大量的再生电能,如果不及时消耗掉这部分再生电能,就会直接作用于变频器的直流电路部分,轻者,变频器会报故障,重者,则会损害变频器;制动电阻的出现,很好的解决了这个问题,保护变频器不受电机再生电能的危害。

桥式起重机大车、小车、副钩、主钩电动机工作由各自的PLC控制,它们的电动机都运行在电动状态,控制过程基本相似,变频器和PLC之间控制关系在硬件组成以及软件的实现基本相同,而主钩电动机运行状态处于电动、倒拉反接或再生制动状态,变频器与PLC之间控制关系在硬件组成以及软件的实现稍有区别。控制小车电动机的变频器与PLC控制原理图如图1所示。

2.2 系统软件设计

要实现对变频器的控制,必须对PLC进行编程,通过程序实现PLC与变频器信息交换的控制。编程的重要依据是系统的工作过程。

以桥式起重机小车电动机的工作过程为例:

在驾驶室门及横梁栏杆门关好后,位置开关SQa、SQb、SQc闭合,紧急开关SB2等符合要求的情况下,速度选择开关置于零位,按下起动按钮SB1,接触器KM通电吸合,三相电源接通。

当速度选择开关置于正转速度1时,将三相交流电和电动机接通,1档速度起动,速度选择开关置于正转速度2时,2档速度运行,一般桥式起重机正反向均有5档速度,其余与此类似。

速度选择开关置于零位或由于停电,电动机停止运行。为防止因停电、变频器跳闸等使拖动负载快速下降出现危险,仍设置有机械制动装置。

当发生紧急情况时,可立即拉开紧急开关SB2,一方面机械制动将所有电动机制动,另一方面将变频器紧急停机控制端EMS接通,变频器将使电动机迅速停车。当电动机过载时,可使热继电器的触点FR接通变频器的外接保护控制端,使变频器停止工作。

位置开关SQ1和SQ2装在小车两头。当小车行走到接近终端时,两端各有行程限位器,撞尺压上限位开关后,切断小车电路,小车电动机停车并制动。

变频器因发生故障而跳闸后,当故障已被排除、可以重新起动时,按下复位按钮SB,接通复位控制端RST,使变频器恢复到运行状态。

本台起重机电气改造后,经6个月的运行检测节能27%;起制动平稳,机械冲击小;定位准确。

3 结论

本文只以小车电动机的控制为例来分析系统的硬件构成和软件设计。其它电动机制控制原理相同,只是电动机工作状态和工作过程稍有区别。若是改造原有系统,大小车电动机仍可采用原有的绕线转子异步电动机,将转子绕组引出线短接,去掉电刷和集电环,节省更换电动机的费用。起重机采用变频器调速系统,不仅能满足起重机工艺要求,而且克服了传统调速系统存在的问题。同时可以通过变频器参数设置很多种保护功能,使系统保护更加完备。变频调速系统的改造,一次性的成本投入是比较大的。但从节能、提高生产率、降低使用成本、提高安全性等方面来看,也就是说综合考虑性能、价格、经济等因数,是值得的。

[1]刘守操,余文杰.可编程序控制器与变频技术[M].广东工业大出版.

[2]陈道南.起重运输机械[M].冶金工业出版社.

[3]万力,徐格宁.GBT3811-2008起重机设计规范[S].中国标准出版社出版.