船舶液舱受静压力作用引起的舱容量值变化的初步研究

李 静 孙庆文 胡铁牛

(1.国防科技工业大容量一级计量站,上海 200032 2.上海交通大学,上海 200030)

0 引言

船舶液货舱容积计量是船舶装载量计算和进行贸易交接的主要依据。但是船体在静压力作用下会产生结构变形,包括总纵变形和局部结构变形,从而引起舱室容积变化;同时结构变形又会引起计量测深管发生位移,使得计量测深管的示值发生变化。这些变形会对船舶液货舱容积计量的准确度造成影响。本文以一艘典型油船满载工况下受静压力影响引起的舱容量值变化为例,研究船舶液舱受静压力作用引起的舱容量值变化量究竟有多大,是否需要修正,旨在为进一步提高船舶容积测量的精度和可靠程度提供依据。

1 实船结构建模及计算分析

1.1 实船结构及模型范围

本文研究的对象是一艘110 000DWT油船,该船为单甲板、双壳、双底船,货舱段有中纵舱壁。船总长244.6m,垂线间长233m,型宽42m,型深22.2m,设计吃水12m,双层底距基线高2.17m。该船共有12个货油舱,舱号为 No.1(P&S)~No.6(P&S),分布在Fr.63~Fr.279区域;另有左右两个污油水舱,位于Fr.59~Fr.63;Fr.59~Fr.279 所在区域肋距为 0.8m;外壳与内壳之间布置为压载水舱。根据整船结构分布及船体装载手册,该船在船中附近,即No.3与No.4两个货油舱交接处附近的拱垂值最大,故在对货舱舱容在不同装载情况下的变形进行分析时,主要考虑对包括该区域的No.2~No.5中间舱段进行分析。

1.2 计算工况

液舱测量通常在船停靠码头或港口时进行,因此不考虑波浪载荷的影响,仅分析静水状态时的载荷。船在装货过程中,满载时船体发生变形量最大,因此重点考虑设计资料提供的两种满载时的工况。工况说明见表1。

表1 所选计算工况说明

1.3 计算载荷

1.3.1 弯矩剪力计算

例船设计资料已提供了两种工况下主要肋位处的剪力和弯矩值,见表2和图1~图4。根据载荷计算原理也可计算出船体沿船长方向的弯矩值和剪力。

图1 工况1下剪力变化曲线

表2 工况1、工况2下弯矩、剪力沿主要肋位分布值

图2 工况1下弯矩变化曲线

图3 工况2下剪力变化曲线

图4 工况2下弯矩变化曲线

综上所述,得到各工况的端面载荷,见表3。

表3 工况1、工况2下的端面载荷

1.3.2 局部载荷计算

对于船的自重,直接用有限元软件进行自动计算,而液舱内货油产生的静压力和舷外海水产生的静压力根据下列公式计算:

式中:

h——舱顶到计算点的垂直距离;da——实际吃水;

h1——水线以下计算点距基线高。

注:选择实际吃水时,所在区段的吃水与平均吃水相差不大,所以直接取整船平均吃水。

1.4 计算模型

本着便于施加属性和力的原则将舱室结构分成若干组,选取OXYZ右手直角坐标系,利用PATRAN软件建立几何模型,并对其进行网格划分,分别定义相应的材料属性和边界条件,按照各个舱段的受力情况施加相应的载荷。

1.5 计算分析

利用有限元计算软件MSC.Nastran对所建立的有限元模型进行分析,求出各舱的结构位移量;再用近似曲面积分方法分别计算出构成各舱边界面的板格(舭部、舷侧内壁、内底、横舱壁)的变形量及各板格变形引起的容积变化量,进而求出各工况下整个液货舱结构变形引起的舱容变化量,见表4和表5。因为实际计算舱容时通常不包括甲板,所以在计算

表4 工况1下板格变形引起的舱容变化(m3)

表5 工况2下板格变形引起的舱容变化(m3)

总的舱容变化时,不考虑主甲板变形的影响。

2 结构变形引起的舱容量值变化分析

2.1 结构变形引起的舱室体积的相对变化量

由设计图纸查得该船各舱室的理论容积V,由表4和表5查得各个舱室的容积变化量ΔV,则结构变形引起的舱容相对变化量δV结构=ΔV/V×100%。据此计算出各工况的舱容相对变化值,见表6。

2.2 结构变形引起的计量装置示值变化量

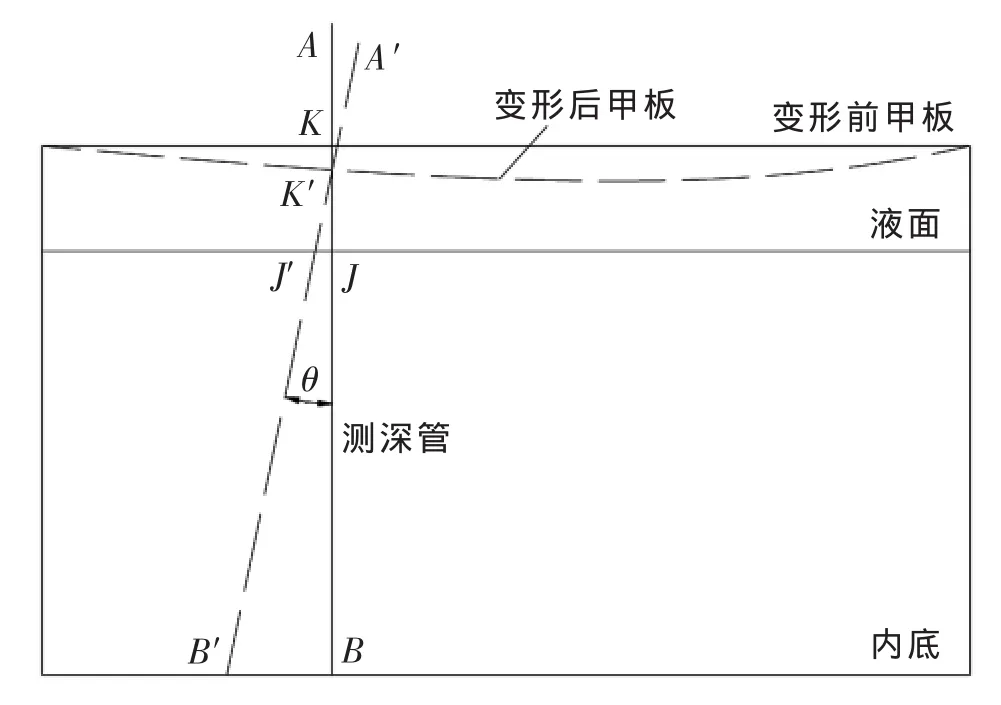

理论上,计量装置—测深管上端固定在甲板计量装置基座上,且垂直于甲板,下端自由,测深管既不拉长,也不压缩。船舶装载后液舱内围壁产生结构变形,其测深管随甲板板架的变形发生位移,但始终垂直于甲板。计量管的位移可分为沿垂直于甲板方向的下沉位移和沿轴线方向的角度偏转。如图5所示,假设AB为结构变形前的测深管,与甲板的交点为K,与液面的交点为J;A′B′为发生结构变形后的测深管,其与甲板的交点为K′,与液面的交点为J′,变形后测深管的转角为θ。

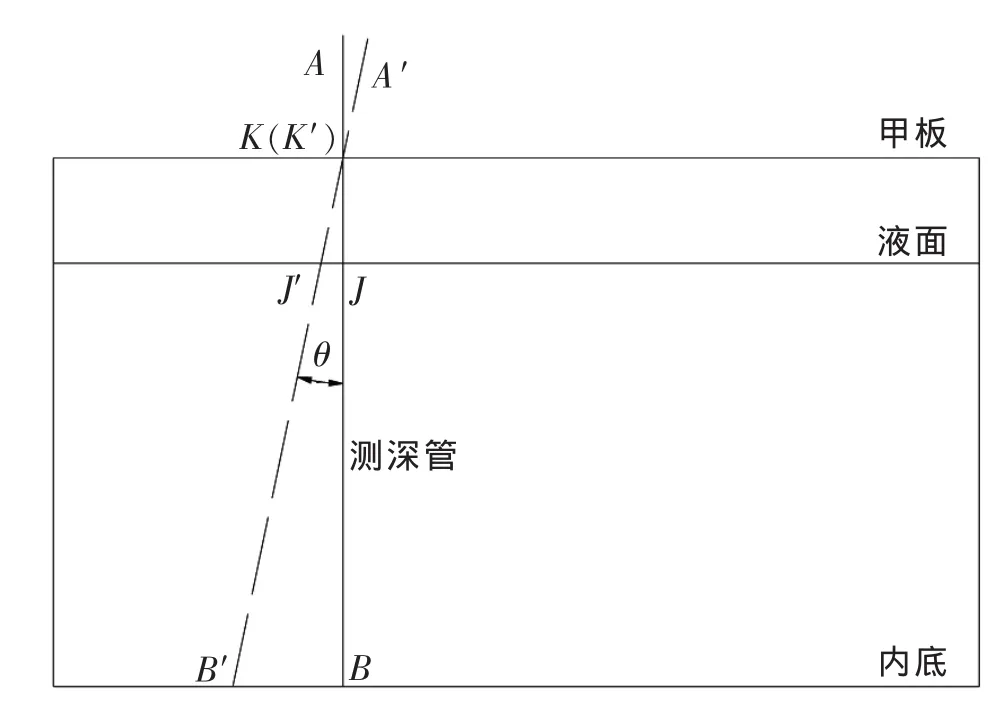

将沿垂直于甲板方向的下沉位移和沿轴线方向的角度偏转分别考虑。首先分析由总纵弯曲变形引起的角度偏转。由于此时不考虑测深管的下沉位移,所以点K与点K′重合,见图6。假设δh1为由于角度偏转引起的测深管计量高度的变化值 (沿轴线方向),因测深管固定在甲板上,所以A′K=AK,则变化量 δh1=A′J′-AJ=KJ′-KJ=KJ(secθ-1)。 其中,转角 θ根据K0点和附近点K1的变形值而定:

表6 工况1、2下的舱室舱容相对变化及装载增量(m3)

图5 测深管变形简图

图6 测深管角度偏转示意图

则转角 θ=arctgθ1-arctgθ0;

所以 δh1=KJ[sec(arctgθ1-arctgθ0)-1]。

由上式看出δh1不仅与转角θ有关,还与KJ(液面距甲板高度)有关。

假设δh2为测深管沿垂直于甲板方向的位移,则δh2=KK′。设总纵变形时测深管与甲板交点处的甲板垂向位移量 KK′为 ΔZ,则 δh2=ΔZ。

角度偏转和甲板垂向位移引起的舱容变化量为:

对于该船,满载时装载量为98%,此时液面高度H0=20.8m,液面距甲板为0.5m。根据上面的计算公式,可得由总纵变形引起的各舱室的测深管量值的变化,见表7。

由表7可以看出,转角θ很小,即使液面距甲板的高度很大,由于转角引起的测深管的变化δh1也很小,可以忽略不计。

2.3 实际计量时的舱容修正量

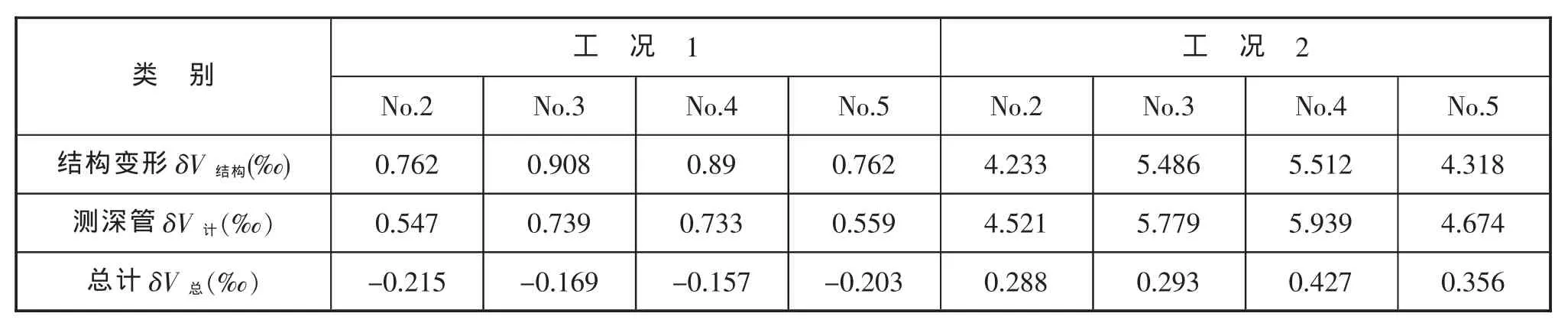

由本文2.1节和2.2节可知,满载工况下结构变形使舱室本身容积增大,但同时也会让计量测深管的测深读数增加。在实际舱容计量时,舱容的数值来源于计量装置的读数(如测深管的空高),这样实际计量时的舱容变化量δV总=δV计-δV结构

根据上面公式,可以计算出满载工况下各舱舱容的总变化,见表8。

2.4 舱容变化的修正结论

根据“船舶液货计量舱容量”国家计量检定规程规定,各舱舱容计量最大允许误差为2‰。该船在工况 1(满载,液货密度(RHO)=0.604)下,各舱舱容变化最大为0.215‰;在工况 2(满载,RHO=0.877)下,各舱舱容变化最大为0.427‰,均大大小于2‰,可忽略不计,不做修正。即计量装置若采用测深管,因结构变形产生的舱容变化可不做修正。实际操作中,液货计量也采用雷达,激光等测量技术,这时最后的舱容变化还和测量误差有关,但也有类似的分析结果。

表7 工况1、2下测深管引起的各舱舱容相对变化

表8 工况1、2下各舱舱容的总变化

3 计算方法的不确定度说明和可行性分析

本文的分析过程,存在两大不确定度问题:结构分析时有限元方法的精度问题和曲面积分时的精度问题。其中有限元分析方法精度主要受边界条件和网格质量的影响,本论文计算中有限元计算采用的精度为0.005 mm,取自Global Model Tolerance=0.005。这个精度的影响是很细微的。近似曲面积分的计算精度为5%,对总容积的计算精度为0.05‰,远远小于舱容变化量。

4 结语

本文对船舶液舱受静压力作用引起的舱容量值变化的初步研究,只是针对典型油船在两种满载工况(RHO=0.604)和(RHO=0.877)下进行的。 液货舱结构变形分析以及相应的舱容修正工作需要对各种船型进行分析统计才能得出比较准确的修正系数或者修正公式。本研究是基于油船的分析计算研究,但也可为其它船型的舱容计量工作提供思路和模板。

[1]陶美金,胡铁牛.用于舱容计量修正的液货船结构变形曲线的快速计算方法[J].船海工程,2008.

[2]周金河,曹光浩,熊鸿文.船舶液货计量舱容量不确定度分析[J].计量检测与监测.2004.12.

[3]项勇.船舶舱容测量与修正研究[D].武汉理工大学学位论文.2006.

[4]王杰德,杨永谦等.船体强度与结构设计[M].北京:国防工业出版社,1992.

[5]郭建生.有限元法中单元类型和密度对计算结果的影响[J].湖北工业大学学报, 2007.8.

[6]中国船级社.油船结构强度直接计算指南[M].北京:人民交通出版社,2003.

[7]陈铁云,陈伯真.船舶结构力学[M].北京:国防科技出版社,1990.

[8]ToshiyukiShigemi,Tingyao Zhu.Practicalestimationmethods of the design loads for primary structuralmembers of tankers[J].Marine Structures,2003 (16)