一种基于特征的装配模型及其装配系统开发

石海波

SHI Hai-bo

(江苏大学附属医院,镇江 212001)

一种基于特征的装配模型及其装配系统开发

A feature based automated assembly model and its assembly system develop

石海波

SHI Hai-bo

(江苏大学附属医院,镇江 212001)

本文结合装配工艺过程的特点,定义了一种基于特征的装配模型,并对装配模型的表达及其装配过程进行了详细分析,结合具体的产品,开发了基于该装配模型的自动装配系统。

自动装配;装配模型

0 引言

随着计算机技术的发展,产品数字化装配技术是数字化装配系统的基础,所建立的装配模型的好坏直接影响到整个数字化装配系统装配的质量。基于此,产品装配模型的研究受到越来越多学者的关注,南风强等研究了面向精度的数字化产品装配模型,在研究零件特征的公差信息表达基础上,建立了面向精度的产品层次装配模型,实现了装配环境中产品装配尺寸链的自动寻找[1]。杨洪君等基于装配语义等装配特征,提出了topdown设计的产品装配模型,并开发了原型设计系统[2]。张应中等基于产品装配对象的分析,提出了面向对象的产品装配模型,并将该模型应用与实际的软件系统中[3]。王俊等在层次结构模型的基础上,提出了一种表达式二叉树装配模型,通过中序遍历该树可得到装配表达式,运用自动装配技术结合装配表达式蕴含的装配信息,可快速、高效的完成装配[4]。在机械产品装配工艺过程中,存在大量的具有相对固定装配特征的产品,如标准件等,对于这类产品的装配过程,装配形式单一、步骤烦琐。基于此,本文将利用现有的三维建模系统,例如CATIA,UG等,设计一种基于产品装配特征的装配模型,针对具有相对固定装配特征的装配产品,开发专用的自动装配系统。

1 基于特征的装配模型

对于每一个装配模型应包含若干个零组件以及各零组件之间的装配关系,为方便模型的管理,将装配模型分为COMPONENT级和PART级两个层级,COMPONENT级的功能主要管理模型的装配信息,PART级的功能主要管理用于装配的产品的信息且可以包含下一级的子装配模型。装配模型中的装配关系用于解决零组件之间的相互装配关系和相对位置的求解机制。在本文建立的装配模型中,通过装配关系处理机和装配特征处理机来解析,并通过预先设计的装配特征匹配原则和相互关系求解规则求解组件之间的相互装配关系和相对位置关系,所有的装配关系和处理机通过装配关系知识库进行管理,如图1为所描述的装配模型的层状结构。对于该装配模型的结构中,对装配特征的表达、装配空间位置的确定以及装配特征之间关系的描述和管理如下:

1.1 装配特征的表达

图1 装配模型的层状结构

针对每一个装配模型,首先要解决组件之间的装配关系以及单个组件在模型中表达方法,基于以上提出的装配模型的结构,本文基于现有的商用软件开发装配模型,所以模型中的PART级的产品模型表达是基于现有的商用软件,可以通过商用软件表达PART级产品的几何数据、制造特征数据、尺寸以及公差等。

图2 装配模型的数据结构

对于COMPONENT级产品信息的表达,采用面向对象的编程方法,编写了虚拟的基础类结构Component,该类中包括了PART级产品的公共数据以及PART产品和装配件之间的装配信息,装配模型的数据结构如图2所示。其中Assembly和Part是Component的集成类,他们同样包括公共数据和各零组件的特殊数据。如图2所示的数据结构中不仅记录了与下一级几何实体相关联的装配关系,这些装配关系可用于装配规划以及装配的动态分析,而且通过MateFeature对象记录了产品和子装配产品之间的装配关系,对象VirtualBind包含了相关的装配特征数据,并能表达任意两个组件之间的关系,所有的VirtualBind对象通过其所在的装配模型来管理。

1.2 装配位置的确定

本模型提供了两种装配位置的确定方式,一种方式跟通用的装配模型中装配位置的确定方式一样,采用计算装配后各产品的空间坐标的方式确定其空间位置关系,其中,各产品的空间位置关系可通过商用软件的二次开发接口获得。另一种通过装配模型中零组件的相对位置关系确定,通过对零组件的装配特征进行约束来确定其空间位置,对于零组件的装配特征可以通过用户交互的方式确定,对于一般的装配模型,其装配特征都是简单的几何特征,如点、直线、平面、球面、圆柱面、圆锥面、圆环面,对于这些装配特征的装配关系包括相对、贴合、相离、对齐等。所有的约束方程可以通过装配条件获取。另外,为求解这些装配约束关系,分别构造了一个旋转矩阵和平移矩阵分别表示装配零件的旋转和平移运动[5],采用这种方式来确定装配件的空间位置关系比利用计算空间坐标的方式更方便,效率更高。

1.3 装配特征之间的关系

如上所述,在机械装配工艺过程中,装配关系可表达为各装配特征之间的配合,如,轴和孔之间的装配,可以表达为圆柱孔特征和圆柱面特征之间的配合,通过这种特征之间的配合方式可以完全表达各组件之间的装配关系。如上提出的各装配特征,与之相对应的装配特征相对固定,在构建装配系统的过程中,通过建立装配特征专家库的方式,预先对各装配特征进行定义来确定各装配特征之间的装配关系,各装配特征之间是否具有装配关系的判断标识如表1所示,其中数字“1”表示两特征可装配,数字“0”表示两特征不可以装配。本文通过对比的方式,在类结构ASMRelation中,存储各特征之间的装配关系判断标识,并通过ASMRelation Expert方法来完成对各装配特征的搜索和比较。通过专家库的方式来首先完成判断两装配特征是否可以进行装配,可大大降低装配约束矩阵的维数,提高求解效率。为了便于计算机识别与计算,将对具有固定特征的装配产品的特征进行标识,方便在随后的装配特征检索与匹配。

表1 各装配特征之间的装配判断标识

2 基于特征的装配过程分析及其软件系统开发

通过如上所建立的装配模型,本文将通过基于特征的标准件自动装配过程分析装配模型的应用。螺钉、螺母、销这类标准件,在产品的三维设计过程中,经常用于装配中,其交互约束过于频繁,设计效率低,且容易出错。为了提高装配效率,利用本文的装配模型开发了标准件自动装配系统。

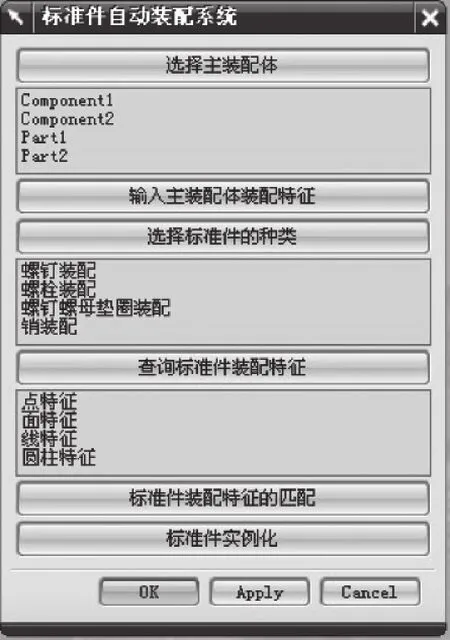

图3 标准件自动装配系统主界面图

对其装配过程分析如下:标准件的装配相对比较固定,对各标准件上预先定义装配特征,并对其进行标识,存入数据库中。在进行装配前,用户需首先提取主装配体,将主装配体中对的各种信息存入装配模型的数据结构中,主装配体可对应数据结构中的COMPONENT级产品和PART级产品,通过对象VirtualBind提取主装配体中的装配特征,用户通过交互的方式选取需要装配的标准件种类,提取预先定义的标准件的装配特征,通过ASMRelationExpert方法将主装配体中的装配特征与标准件中的装配特征进行匹配,将不可匹配的装配特征以及与之对应的标准件进行剔除,在匹配结束后,用户需要输入更多的约束,如装配装配特征的几何尺寸以及公差要求等精确选择以及定位标准件,并将装配好的标准件实例化在主装配模型中,这样整个标准件的装配过程结束。

本文结合企业的实际需求,针对常用的标准件、组合件,通过对其装配过程进行分析后,基于UG/OPEN API开发了标准件的自动装配系统,如图3所示。

3 结论

产品的装配设计是一项复杂的设计活动,针对特定的产品,研究其装配设计模型,对于提高产品的设计效率有较大的帮助。本文针对装配特征相对固定的产品的装配过程进行了分析,提出了基于特征的装配模型,分析了该模型的装配过程,最后开发了标准件的自动装配系统。此外,该装配模型同样适用于装配特征相对固定的产品,如企业常用的组合件等,对于特定的产品,能较大的提高产品的装配效率,为实现产品的数字化装配提供一种新的思路。

[1] 南风强,张友良,汪惠芬,王孝义.面向精度的数字化产品装配模型研究及应用[J].中国机械工程,2007,18(9):1071-1075.

[2] 杨洪君,宁汝新.支持自顶向下设计的产品装配模型研究.组合机床与自动化加工技术,2006,7:99-102.

[3] 张应中,罗晓芳.面向对象产品装配模型的研究[J].计算机工程,2005,31(20):194-196.

[4] 王俊,黄翔,李迎光.基于装配模型的快速设计方法研究.中国制造业信息化,2006,35(1):28-35.

[5] Chun-Fong You,Chui Chien Chiu.An automated assembly environment in feature-based design.The international journal of advanced manufacturing technology.1996(12):280-287.

TP241

A

1009-0134(2010)11(下)-0018-03

10.3969/j.issn.1009-0134.2010.11(下).07

2010-09-13

石海波(1977 -),男,江苏南京人,工程师,学士,主要从事计算机应用方面的研究工作。