高压XLPE绝缘电力电缆若干性能的试验及分析

汪传斌,李 林

(远东电缆有限公司,江苏 宜兴214257)

0 引言

高压交联聚乙烯(XLPE)绝缘电力电缆因其性能优异、安装敷设维护方便、运行安全可靠而得到广泛应用,随着制造技术与材料的不断进步,目前其运行寿命比早期已有极大的提升。有关电缆电老化寿命指数由当初n=9经过大量的试验验证提升至n=12,对此已有较多的文献论述。无论是设计制造者还是使用维护者对高压XLPE绝缘电力电缆的产品标准、制造工艺与敷设维护都有了深入的了解,甚至有非常深入的研究。本文通过有关试验验证与分析,提出了高压XLPE绝缘电力电缆的交联均匀性、交联副产物释放和屏蔽层与绝缘层界面光滑圆整性控制及其改善措施。

1 绝缘层交联均匀性的试验与分析

高压XLPE绝缘电力电缆因其绝缘厚度相对较厚,故绝缘层交联的不均匀性对电缆的长期运行会有潜在的影响。目前,产品标准对绝缘交联性能的考核在 GB/T 11017.1—2002 标准[1]中规定为XLPE绝缘的热延伸试验:“……试片取自所用交联工艺中通常交联度最低的绝缘内层、中层或外层”;在 GB/Z 18890.1—2002标准[2]中规定为 XLPE 绝缘的热延伸试验:“……应按所采用的交联工艺,在认为交联度最低的绝缘部分制取试片”。试验条件:空气温度为200℃,温度偏差为±3℃,负荷时间为15 min,机械应力为20 N/cm2。试验结果的要求:负载下最大伸长率≤175%,冷却后最大永久伸长率≤15%。

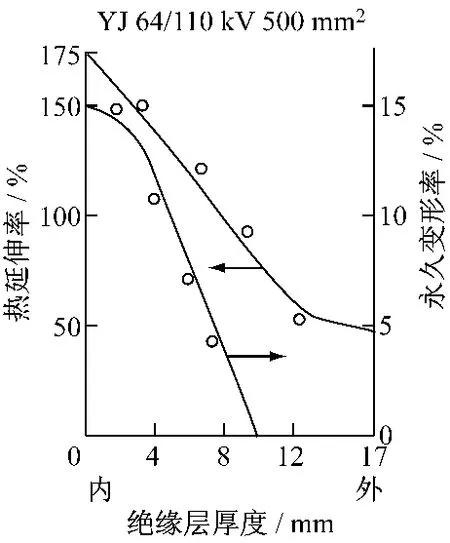

国内高压XLPE绝缘电力电缆的屏蔽与绝缘的三层共挤工艺,绝大多数都是从国外进口的立式和悬链式三层共挤生产线,并根据生产线设备配置及交联管加热与冷却段的参数等相关因素配有相应的工艺计算软件。运用工艺软件进行工艺参数的设定与计算,可指导高压交联电缆屏蔽与绝缘三层共挤工艺的生产。但工艺软件计算出的工艺参数还需经过实际验证,否则也会出现非最优化的参数生产出性能非最优的产品。下面取不同工艺生产的两种规格高压电缆样品,分别将样品电缆绝缘层由外至内每2mm制取一试片进行负载下热延伸测试。图1、图2分别为处于不同部位的各层绝缘试样负载下热延伸率和冷却后永久变形率的测试结果。

由图1、图2可以看出,虽然绝缘的交联性能(考核负载下的热延伸率与冷却后永久变形率)均符合产品标准规定的要求,负载下热延伸率最大未超过175%,冷却后永久变形最大也未超过15%,但图1中YJ 64/110 kV 500mm2XLPE电缆绝缘无论交联均匀性还是充分性均十分不好,靠近导体屏蔽侧的内层绝缘负载下热延伸率已达到130%~170%,中部绝缘也处在75% ~130%,近外层的绝缘为50%~75%,且中内层绝缘其冷却后永久变形率处在0% ~15%之间;而图3中YJ 127/220 kV 1200mm2XLPE电缆绝缘的交联均匀性及充分性就较好,绝缘从内层至外层负载下热延伸率均处在75% ~50%之间,冷却后无变形。

图1 YJ 64/110 kV 500mm2XLPE电缆不同部位的各层绝缘试样的测试结果

图2 YJ 127/220 kV 1200mm2XLPE电缆不同部位的各层绝缘试样的测试结果

1.1 XLPE厚绝缘交联不均匀性及不充分性对电缆运行的影响

当电缆绝缘交联不均匀及不充分时将会发生以下几种情况:(1)电缆弯曲敷设时绝缘必然会受到拉伸、挤压和侧压力作用,导体会偏移中心位置;(2)绝缘中残留的未参与交联的“杂质”会影响绝缘的电气性能;(3)交联不均匀与不充分还会影响绝缘的长期热老化性能;(4)导体在工作温度下也会使未交联的XLPE分子再吸热运动而产生应力等,从而影响电缆的运行寿命。

1.2 XLPE厚绝缘交联不均匀及不充分的产生原因与讨论

XLPE厚绝缘交联是否充分及均匀与导体预热温度、交联管加热温度、加热长度和时间有关。图1显示的热延伸率与永久变形率的曲线可以认为:(1)导体未预热或预热温度过低;(2)交联管加热温度偏高;(3)绝缘层内外部温度的温差过大;(4)交联加热段偏短等。交联过程中若加热温度过高会导致厚绝缘外层与内层线性分子吸热在时间上有较大差异,其结果是绝缘外层在加热段已充分交联,而内层尚未开始交联。图2显示的绝缘厚度是图1绝缘厚度的1.5倍左右。由于采取了导体预热,较长的交联加热段使得交联管加热温度与导体温度的温差缩小,绝缘层内外部线性分子吸热在时间上差异缩短,内外层绝缘交联均匀性得到极大改善,同时也避免了绝缘内外部过高的温差使绝缘过度向导体收缩或向外部膨胀。因此生产高压交联电缆其工艺条件设定及工艺软件计算的验证也是很重要的。

1.3 XLPE厚绝缘交联均匀及充分性的改善措施

从上述试验比较、分析与讨论可以看出,我们不仅需使高压交联电缆的绝缘交联性能符合产品标准规定的要求,还应着力于改进工艺条件、验证工艺参数,以改善厚绝缘交联的均匀和充分性。如采取导体在线预热措施,建议其预热温度不应低于聚乙烯分子的结晶温度;尽量避免交联管加热温度过高,以降低绝缘内外部温差;配有较长的交联加热段和冷却段,或确定适宜的生产线速。过高的交联温度或较短的交联加热及冷却段对XLPE厚绝缘的交联及应力改善是不利的,建议XLPE厚绝缘交联应采用导线在线预热,并在交联管整个加热段控制电缆表面温度不高于250℃,此乃是改善交联均匀和充分性的有效措施。

2 绝缘层交联副产物的试验与分析

高压XLPE绝缘电力电缆,其厚绝缘在交联过程中不可避免产生大量的副产物残留在绝缘层中,主要成份为:甲烷约0.08%、苯乙酮约0.6%、二甲基苄醇(Cumylalcohol)约1.2%等,重量比例最多占约1.9%[3],因此需要相应的措施予以释放,否则,不仅会影响电缆绝缘的局部放电性能,而且影响电缆的安装敷设和正常运行。然而在产品标准中对此并无相应的规定予以考核,这是因为交联副产物产生多少与所使用的XLPE绝缘基料的线性分子结构和化学交联剂的有效成份以及厚度等因素密切相关,因此也就难以统一定论。我们通过对北欧化工LE4201S超净绝缘料制造的高压交联电缆试验验证发现,在不同的处理温度条件下,要使交联副产物释放达到同样的效果,所耗用的时间差异较大。这项试验验证对于控制交联副产物量的释放、保证产品质量以及正确的制订工艺是可以借鉴与参考的。

试验方法:将生产过程中的高压交联电缆(三层共挤)缆芯经常温停放约24 h后,分别制取质量尽可能相等的试样15件(可除去导体),分成三组,分别编号称重,称量精确至0.1 mg,然后分组置于温度为60、65、70℃具有自动换气的三个恒温烘箱,再分别经过120、168、216、264、312 h 释放交联副产物后,取出并冷却至常温下称重,检测每一试件经处理后的质量损失。试验结果见图3。

图3 电缆绝缘热失重试验

从图3可以看出,XLPE在不同温度条件下,经过相同的处理时间,其质量损失是不同的,温度较高其质量损失相对较快,说明交联副产物在较高温度下释放较快。换言之,在不同温度条件下,要达到释放等量的副产物,所耗用的处理时间不同,温度较低其耗用的时间就很长。诚然,当处理温度较高时将会对电缆产生其它的质量影响,而温度低则处理时间就要延长,将会影响生产效率。从图3还可看出,无论哪种温度,随处理时间的延长,质量损失仍呈上升的趋势。这说明在上述温度条件下处理时间还不足以完全释放全部的副产物。那么在制造过程中质量损失应该控制多少比较恰当呢?这种验证方法得出的质量损失是否都属于应释放的“交联副产物”值得讨论。按理说,交联副产物释放愈净,则绝缘本体愈纯,其绝缘质量愈好。

以往的实践告诉我们,无论是高压交联电缆还是中压交联电缆,无论是进口绝缘料还是国产绝缘料,只要经过化学交联过程,其副产物必然产生;交联副产物如果不及时释放,对电缆的安装敷设及运行会带来不安全的隐患,尤其是单芯电缆,哪怕是10 kV或是35 kV电缆,同样会产生端头(或接头附件)处有气体存在,甚至护套松空等严重质量问题。因此,交联副产物的妥善释放是非常重要的工艺过程。

北欧化工针对交联副产物释放时间过长、释放速率较低而影响生产效率这一现象,专门推出了一种交联副产物较少、脱气较快的LS4201S超净绝缘料,用于高压电缆以改善生产效率。借此也期望国内化学交联绝缘料制造商能研究开发交联反应副产物相对较低的中压电缆用化学交联绝缘料,以减少缆芯停放时间,提高生产效率,避免因副产物释放不够而产生质量问题。

3 屏蔽层与绝缘交界面光滑圆整性的检查

高压XLPE绝缘电力电缆不仅应使用超净绝缘料,而且应使用超光滑屏蔽料。其目的之一,是要使屏蔽层与绝缘交界面无凸起、无气孔、光滑、圆整,改善电场分布和局部放电性能。目前,产品标准对交界面凸起、气孔检测,规定采用切薄片并在数十倍测量显微镜下测量考核交界面屏蔽凸起与凹陷及气孔的大小,以此来判定是否符合要求。然而对交界面上光滑、圆整的连续性在标准中并未有明确规定。

在 GB/T 11017.2—2002 标准[4]中对导体屏蔽:“……6.3.2.2挤包的半导电层应厚度均匀,并与绝缘层牢固地粘结,半导电层与绝缘层的界面应光滑,无明显绞线凸纹、尖角、颗粒、焦烧及擦伤的痕迹。”对绝缘屏蔽:“……6.3.3.2半导电层应均匀地挤包在绝缘上,并与绝缘层牢固地粘结,半导电层与绝缘层的界面应光滑,无明显尖角、颗粒、烧焦及擦伤的痕迹。”

在 GB/Z 18890.2—2002 标准[5]中对导体屏蔽:“7.3.1……挤包的半导电层应均匀地包覆在半导电包带外,并牢固地粘在绝缘层上,在与绝缘层的交界面上应光滑,无明显绞线凸纹、尖角、颗粒、焦烧及擦伤的痕迹。”对绝缘屏蔽:“7.3.2……绝缘屏蔽应均匀地包覆在绝缘表面,并牢固地粘附在绝缘层上,在绝缘屏蔽表面以及与绝缘层的交界面上应光滑,无尖角、颗粒、烧焦及擦伤的痕迹。”

上述要求在标准规定的试验项目中并未涉及,在实际制造过程中对上述要求应进行抽样检查,以证明制造的电缆屏蔽与绝缘交界面是光滑和圆整的。然而怎样检查和如何判定交界面是光滑、圆整的?借用检测绝缘中微孔、杂质的试验方法来检测交界面的光滑与圆整性值得商榷,严格地说目前尚无更好的、统一的检测方法。对此,我们通过多种试验验证比较后认为,下述的方法对于检测高压交联电缆屏蔽与绝缘交界面是否光滑和圆整还是较为合适的。

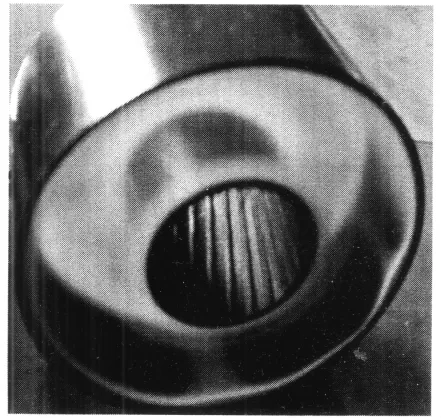

试样制取:在三层共挤制造工艺过程中随机在不同的半成品段长上截取缆芯试样,试样长度为50~60mm各三件,试样端面应处理平整、光滑,导体可除去,但不应损伤半导电带及屏蔽(试样见图4)。试验设备:200±2℃恒温烘箱。试验过程:将三件试样置于130±2℃烘箱中约120 min,待绝缘体完全透明后进行观测(最好是透过烘箱视窗直接观测),必要时可用透射光放大观测,但不应使试样有任何变形,直观判定导体屏蔽与绝缘、绝缘与绝缘屏蔽交界面的光滑与圆整的连续性,仅当三件试样均无异常方可判定为满足标准要求。

图4 检查屏蔽层与绝缘交界面光滑圆整性试样照片图

由图4可以直接观测屏蔽与绝缘交界面是否光滑和圆整的连续性,用来判定工艺过程控制是否符合要求。该方法较为直观,试样处理过程不受到任何损伤或变形,能真实反映屏蔽与绝缘交界面的状况,比起其它方法可信度更高。

屏蔽与绝缘交界面的光滑和圆整性对电缆的质量非常重要。这不仅要求采取相应的净化措施,使用超净绝缘料与超光滑屏蔽料,更应该从导体绞制、紧压使其圆整、光滑,还需要从机头、模具配合及光洁方面使其保证屏蔽与绝缘有足够的挤出压力、交界面粘结牢固、光滑、圆整,对此锥形流道机头是有益的。

4 结束语

本文就高压XLPE绝缘电缆的绝缘交联均匀性控制、交联副产物的释放以及屏蔽与绝缘交界面的光滑与圆整性检查,从三个不同角度通过试验验证与分析,有以下几点值得启迪和深入探讨:

(1)高压电力电缆XLPE厚绝缘的交联性能虽然满足产品标准要求,但倘若绝缘交联不均匀或不够充分则对电缆运行寿命有多大影响,还需深入试验和研究。

(2)控制XLPE厚绝缘交联均匀和充分性,需要从导体在线预热、交联温度参数设定、绝缘在交联过程中内外部温差控制以及受热时间等因素优化工艺。

(3)避免高温交联,使用较长的交联加热段和冷却段对厚绝缘交联均匀性是有帮助的,且能较好地降低并消除厚绝缘中的热应力。

(4)厚绝缘交联过程产生的副产物,应在合适的温度条件下,经过足够的处理时间,使交联副产物尽可能较多释放,使电缆绝缘体更加纯净。期望有交联副产物较低或释放较快的绝缘料得到应用。

(5)屏蔽与绝缘交界面的光滑与圆整检查虽然产品标准上未明确规定,但高压电缆制造过程质量控制其中间检查还是非常重要的,本文所述的试验方法是较为适用的。

[1]GB/T 11017.1—2002额定电压110 kV交联聚乙烯绝缘电力电缆及其附件第1部分[S].

[2]GB/Z 18890.1—2002额定电压220 kV(Um=252 kV)交联聚乙烯绝缘电力电缆及其附件第1部分[S].

[3]Andrews T,Smedberg A,Waschk V,et al.The role of degassing in XLPE power cable manufacture[J].IEEE Electrical Insulation Magazine,2006(12):5-16.

[4]GB/T 11017.2—2002额定电压110 kV交联聚乙烯绝缘电力电缆及其附件第2部分[S].

[5]GB/Z 18890.2—2002额定电压220 kV(Um=252 kV)交联聚乙烯绝缘电力电缆及其附件第2部分[S].