数字化水电站中智能水轮机调速器的设计思路

蔡卫江 陈东民 荣 红 朱 军 蔡晓峰

(国网电力科学研究院,南京 210003)

1 引言

智能电网以及数字化水电站是我国电力工业将来的发展方向,它的建设将集国内外的先进技术之大成,引领世界水电厂智能化的标准建设和发展方向。而水轮机调速器作为机组核心控制设备,对调节电厂机组负荷、稳定频率,保证电网的供电品质和质量极其重要。然而目前国内已经投产和正在设计的调速器产品,大都没有意识到当前电网智能化环境的特殊要求,如在TCP/IP网络接口、GPS对时、现场总线、仿真与测试接口方面大多没有充分考虑。

智能化水电厂是以通信网络为基础,水力联系和电力联系为纽带、能源转换控制设备为载体、安全经济运行为目标,融合仿真、控制和信息三位一体技术实现水电站的运行控制和管理[1],这就要求相应的调速系统具有高速可靠的通信网络,通过配置先进的传感和测量技术、冗余可靠的设计、高级的控制策略以及方便灵活的仿真测试接口,实现发电厂机组的可靠、安全、经济运行。

2 总体方案

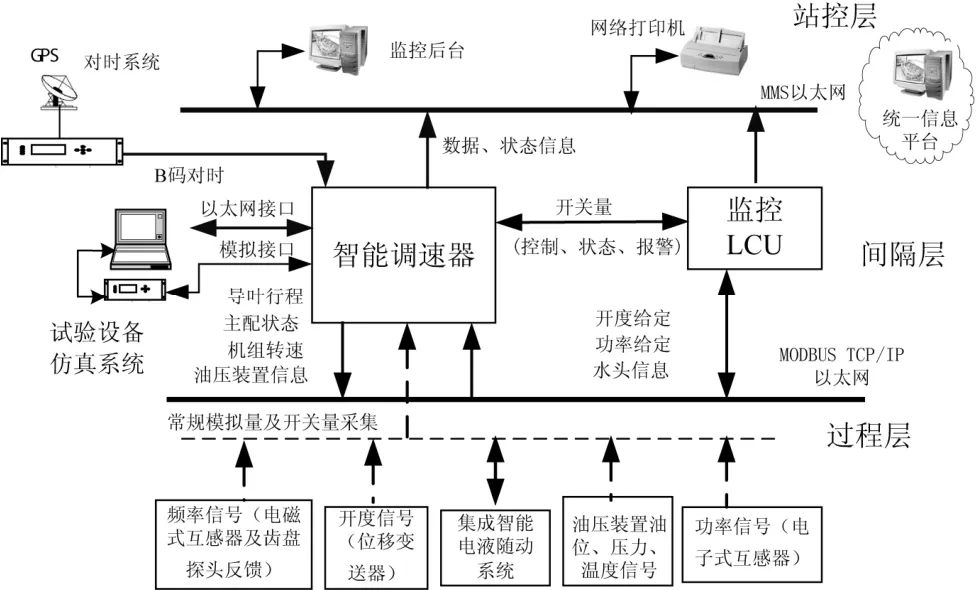

统一数据平台是智能电网的一个基本特征。参见图1,水电站现地级包括监控、调速器、励磁、辅机系统等不同设备。在试图建立统一平台的过程中,我们参照智能化变电站的建设方案,将现地数据采集和测量按类似于“过程层”、“间隔层”、“站控层”的结构层次布置,采用两层网络:站控层网(MMS网)、过程层网(MODBUS TCP/IP网)组成。全站网络采用高速光纤以太网组成。

图1 智能水轮机调速器总体设计框图

站控层由监控系统后台主机(操作员站)和智能设备接口机等构成, 智能设备接口机可将调速系统、监控系统等接入站控层MMS网,监控系统,实现管理控制间隔层、过程层设备以及其他设备功能,形成全站监控、管理中心,并能与远方调度中心通信,通信标准符合DL/T860(IEC61850)[2]。

间隔层可由若干个子系统组成,如继电保护、励磁系统、调速系统、监控LCU单元等二次设备,实现使用一个间隔的数据并且作用于该间隔一次设备的功能,即与各种远方输入/输出、传感器和控制器通信。

过程层由电子式互感器、数字变送器等构成,完成与一次设备或其他设备相关的功能,包括实时运行电气量(频率、功率)、开关量(液压系统状态、报警等)和非电气量(行程、油压、油位等)的采集、设备运行状态的监测、控制命令的执行等。

在站控层网络,调速器的各种信息输出(转速、功率、开度等),目前先考虑以自定义规约和协议接入监控系统后台,但将来最终会以61850协议接入MMS网,与其他系统共享数据。而在过程层网络,转速和频率信号通过齿盘接近开关及电磁互感器以脉冲信号接入,功率信号通过电子式互感器,开度、油压、油位等信号通过变送器以4-20mA模拟量接入,调速器将采集的数据处理后(功率、开度、报警等)以MODBUS TCP/IP协议发送至过程层供监控系统采用。

在国外,Modbus TCP被国际半导体业SEM I定为网络标准,世界上93%的网络都使用TCP/IP,只要在应用层使用Modbus TCP,就可实现工业以太网数据交换,用户可免费获得协议及样板程序,应用非常方便。监控系统的各种指令(功率给定、水头信息、开停机命令等)可以通过Modbus TCP传输给调速器,调速器采集的各种信息也可用该协议传输给监控系统。

智能调速器还必须具有仿真和测试接口,仿真数据可以通过网络来高速传输,同时装置还留有常规模拟量、脉冲量输入/出接口,可满足一次调频、参数测试试验的要求。

3 GPS对时

调速器的对时非常关键,内部及外部产生的重要信号变化都需要记录较精确的时钟信息,特别是当系统发生故障时,只有在统一精确的时钟系统的控制下才能准确地记录下事件动作的先后时间,从而为分析事故原因,事故类型,事故发生发展过程提供可靠依据。这就需要系统对时,系统对时的时间来源是GPS。

现行的GPS卫星时钟同步系统支持硬对时(脉冲节点PPS、PPM、PPH)、软对时(串口报文)、编码对时(IRIG-B、DCF77)和网络NTP对时,可满足国内外不同设备的对时接口要求。IRIG-B码实际上也可以看作是一种综合对时方案,因为在其报文中包含了秒、分、小时、日期等时间信息,同时每一帧报文的第一个跳变又对应于整秒,相当于秒脉冲同步信号。这种对时比较精确。推荐在智能调速器上采用。

具体对时方案参见图1,首先在电站中控室安装一面GPS时间同步系统屏,配置一台标准同步钟本体,完成GPS卫星信号的接收、处理,及向调速、励磁、监控等装置提供标准同步时间信号(RS422电平方式IRIG-B)。调速器采用了硬件RS422通信接口,具有接收IRIG-B(DC)时码时间信息功能。通过RVVP两芯的屏蔽通讯电缆,接入GPS同步时钟装置的B码输出标号段。当调速器内部时钟接收到外部时间基准信号时,被外部时间基准信号同步,当接收不到外部时间基准信号时,保持一定的走时准确度,直到外部时间基准信号恢复时自动切换到正常工作状态。

4 智能水轮机调速器的设计思路

智能化水电站中的调速系统技术上应满足“可靠性、灵敏性、稳定性”的要求,并在此基础上提高设备的性能和智能化水平。系统在功能实现上是统一的整体,需要传感变送元件、液压随动系统、各模块之间的配合协调,发挥其整体性能。

4.1 系统硬件冗余配置

智能调速系统CPU单元及开入/出、模入/出、测频等硬件模块应按双重化原则配置,每套系统装置功能独立完备、安全可靠,双重化配置的多个过程层网络应遵循完全独立的原则。同时系统应配置一套功能简单的智能切换单元,通过CAN总线或常规I/O接口接受两套控制器的信息[3]。

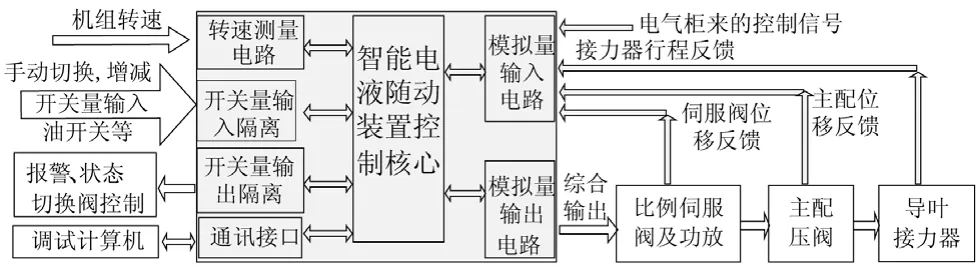

参见图2,以目前高端调速器的主流配置方案为例,选用贝加莱PCC2005控制器CP340和IP161组成其硬件核心。其他电源、开入开出等模块组成系统整体硬件单元,选用欧姆龙ZEN系列智能继电器组成切换单元,相互之间联系如图2所示。

图2 智能水轮机调速器硬件冗余配置图

通常情况下,两个调节器之间通过CAN接口进行通信,确保两个调节器之间的信息冗余和相互切换时稳定工作。每个调节器具有独立的供电电源和独立的反馈采样通道,一套系统处于主控模式,一套处于热备用模式,当其中一套发生故障或退出控制转入调试时,通过智能切换单元使另一套自动投入。智能切换单元实时监测两套控制器的工作状态(通过心跳脉冲检测),以及其他的状态和故障信息。实时选择正常的一套做主机输出。

4.2 智能电液随动系统

早期调速器大多采用带机械反馈的机械式随动操作机构,由于安装复杂,控制精度差,已逐渐被淘汰。现在使用的电液操作机构,大都是通过主配压阀自动回复中位来保证主接力器稳定在某个位置。这种方式缺点是没有引入主接力器反馈,手动操作是开环控制,会产生位置漂移,危害机组安全。而智能调速器电液随动系统的控制要求,不仅在自动工况下要可靠、精度高、速动性好,手动控制时也要稳定、具有一定的调节精度,最关键的是电液随动系统还要有一定的智能性,即能实时监测随动系统液压元件、传感元件的状态,同时还具有保护机组的功能[4]。

参见图3,我们的方案是在机械随动装置上增设一套控制单元,采用微控制器、电子传感元件等组成独立的智能闭环随动系统。该系统引入伺服阀、主配、接力器位置反馈信号、转速测量信号、液压元件故障检测信号等。正常自动控制情况下,电调只需将开度指令信号通过模拟量传给电液随动装置,装置根据指令自动调节导叶到预定位置,调节精度主要靠伺服阀、主配压阀、主接力器位置三个反馈信号来保证。手动工况下,装置保持当前导叶开度不变,可接受人为增减指令开入,调节导叶到给定位置。此时若机组出现事故(如超速),装置自动闭锁外部指令,自动关闭导叶到空载开度,以避免机组事故。另外,智能装置实时监视伺服阀、主配压阀等液压元件、各反馈变送器的状态,当发现某元件故障时,装置自动发出报警信号给电调,电调会根据故障信号随时调整控制策略,进行切换、停机等处理。以微控制器为核心组成电液随动装置,可极大减轻电调控制柜的一部分负担,是调速器机械部分逐步向智能化、电子化发展的一个方向。

图3 智能电液随动控制系统原理图

4.3 反馈系统三选二冗余设计方案

大部分电厂调速器出现的事故主要与各类反馈信号异常有关,转速、功率、导叶开度信号的故障都可能造成调速器的异常动作或不动作,造成机组事故扩大。因此在智能调速器的重要反馈信号采集方面一定要采用非常可靠的设计方案。

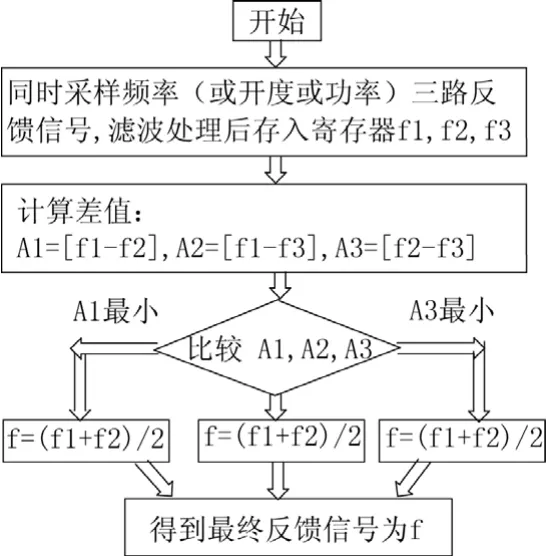

多单元并联冗余系统的最简单常用的决策逻辑就是“多数表决”,即通过“多数表决”方式判断系统中是否有单元发生故障,并定位故障单元,然后采取相应的措施。三选二表决冗余系统即在信号采集方面,选用3个传感器测量同一个信号,经过表决,最后输出一路采样信号。我们知道,采用双变送器组成的冗余设计,若两个采样数据不一致,又都在量程范围内,很难判断哪一个正确,采用三选二表决机制很容易克服上述问题,目前该方法已在多数较重要的数据采集场合中使用[5]。因此我们建议在智能调速器的机组转速、导叶开度、机组功率信号采集方面,采用三选二冗余变送器配置,可极大提高其可靠性。软件流程如图4所示。

图4 三选二冗余数据处理示意图

功率、频率、开度信号分别通过三路变送器信号进入控制器通道,程序上先进行数据采集、滤波处理,然后进行数据差值比较,选择差值最小的两组数据作为合理数据,再进行平均,得到最终的反馈信号数据。

从图4可以看出。若有任一路反馈传感器故障,三选二冗余模式均会自动剔除故障数据;装置会自动选择正常的两路传感器数据输出。可见,采用该冗余模式后,装置的可靠性大大提高。 同时若一路反馈传感器故障,装置会有相关报警输出(传感器故障或3路采样不平衡),可输出到监控系统报警。

4.4 数字化变送器采集技术

智能变送器及现场总线技术已经在电力系统数据采集方面得到了广泛应用,在设计智能调速器的数据采集方面我们希望能采用成熟的现场总线技术来组建调速器现地级数据总线。由于调速器需要采集的数据种类并不多,同时对数据的要求也不尽相同,如功率、转速、导叶位移数据的实时性以及采样率要求很高,而油压、水位数据实时性要求较低且采样率要求不高,因此我们在设计现地级数据总线时,采用两种形式,一种是高速CAN总线网络,主要连接智能功率变送器、导叶位移变送器;另一种为MODBUS RS485总线网络,主要连接油压、水位等智能变送器;对于转速(频率)数据采集,我们还是建议采用接近开关(互感器)等方波脉冲(正玄)信号输入,主要是调速器对频率信号的精度及实时性要求极高,普通现场总线还不能满足其要求。

我们要求功率、开度、水位等智能变送器除了具备相应数字总线接口外,还应具有常规模拟信号(4~20m A)输出,便于调速器常规模拟量采集。两种信号可以根据需要互为主备用和冗余切换。

4.5 仿真与测试接口设计

当前,水轮机调速器的一次调频及参数辨识试验已经成为水电站必须进行的试验项目,这就要求智能微机调速器必须充分满足当前测试装置的接口要求。从一次调频要求来看,调速器必须具有高精度试验频率信号输入、频率信号输出接口,功率、开度反馈模拟信号输出,一次调频状态信号开入/出等。从参数测试要求来看,调速器除了一次调频必须的信号接口外,还需要有阶跃信号输入接口(时域法用),白噪声模拟输入(频域法用)、PID等各中间变量模拟输出、各给定信号模出、伺服阀、主配反馈信号模出等,因此我们在设计智能调速器时,除了常规信号接口外,必须充分考虑上述试验信号的输入输出,硬件上必须最大化设计,软件上必须具备相应的接口和功能模块,以充分满足当前两种试验的要求。

关于仿真方面的接口,目前我们设计了一种基于宿主机和目标机的仿真模式。即在xPC目标环境下,PC机作为宿主机,安装MATLAB、Simulink软件,用Simulink模块来创建模型并进行水轮机组及电力系统的仿真,智能微机调速器作为目标机,将采集到的导叶开度信息通过以太网实时传递给宿主机,宿主机将仿真结果(机组转速、功率、水头等)通过以太网接口传输给智能调速器,调速器则根据这些信号进行闭环控制[6]。这种模式,仿真模型升级、设置非常方便,要求调速器必须有专门的以太网接口和软件模块满足仿真装置的要求。

5 结论

当前,我国对可再生能源的水电保持了重点发展的政策。智能化、数字化是将来水电站自动化发展的方向,调速器作为其中重要的组成部分,必须充分满足和适应当前技术发展的需要,本文从智能微机调速器的设计思路出发,提出了新形式下调速器在网络通讯、硬件结构、可靠性,接口等方面的设计要求,并提出了一些观点,希望能为今后水电站调速器的设计提供一定参考。另外要真正实现水电站的智能化还有很多技术问题要解决,任重而道远,我们希望这些想法能在不远的将来实现。

[1] 李朝晖等.水电机组数字化及其应用研究. 中国水力发电工程学会电力系统自动化专委会2007年年会暨学术交流会论文集, 2007:134-137.

[2] 张亚楠等. 数字化变电站与水电站自动化系统. 2009中国水电控制设备论文集, 2009:380-390.

[3] 邵宜祥等. 1000MW水轮机调速系统SWT-1000技术方案.第二届水力发电技术国际会议论文集, 2008:536-538.

[4] 蔡卫江等. 适用于大型水轮机调速器的智能手操机构的设计[J]. 水电厂自动化,2008(2):25-27.

[5] 林建辉等. 基于2/3(G)表决冗余加速度传感器容错技术的研究[J]. 电子测量与仪器学报,2003, 17(3):15-18.

[6] 姜达军.基于xPC目标的蓄能机组调节对象实时仿真的研究[P].国网电力科学研究院2010年硕士学位论文, 2010:8-12.