基于PLC的全氢罩式退火炉的顺序控制系统

石树正 刘东信 徐 政 吕祎莎

1.河北建筑工程学院;2.衡水市经济适用房发展中心;3.宣化钢铁有限公司;4.张家口市烟草专卖局

0 前 言

经过冷扎后的钢板,由于扎机的冷加工而硬化,欲使其恢复达到下一步工序及性能的要求,必须经过退火工艺处理,消除加工硬化和内应力,提高其塑性.因此,对冷扎后的钢板进行退火处理是冷扎厂必不可少的一个环节.

冷扎带钢的退火设备目前主要是具有保护气氛的罩式退火和连续式光亮退火两种,HPH(保护气氛为全部氢气)工艺取代了传统的NHX(保护气氛为氮气和氢气的混合气体)工艺.与传统的工艺比较,该技术具有退火产品质量,产量高等优点.全氢退火炉退火,带钢的表面光亮度好,同时加热均匀,温差小,钢卷堆垛温差小于10度.因全氢气体的导热率高,又是强对流循环,因此,可大大缩短退火周期,提高产量,减少炉台设备配置.文中开发了OMRON公司PLC的.采用PLC中CQM1型系统进行工业系统过程控制,具有程序设计周期短,灵活运用,维护方便,抗干扰能力强,工艺改进方便等诸多优越性.相比较以往的继电器控制方式,使系统的性能有了有效的提高.

1 PLC与上位机连接系统

上位机连接系统是以一台微型计算机作为上位机,数台可编程控制器作为下位机,通过Host-Link短员及串行总线互联而成的监督控制系统.因为系统中有上位机,而且数据通信都发生在上、下位机之间,所以被称为上位连接系统.由于都使用Host-Link单元互相连接起来,所以上位机系统也被称为“Host-Link”系统,在OMRON的PLC的网络系统中还把它称为“SYSMAC WAY”.

1.1 上位连接系统的选择

由于此次设计选择的PLC为OMRON公司的CQM1型系统,有的其自带RS-232C通信口,不需要Host-Link单元就可以方便地与上位机通信.而不带RS-232C通信口的CQM1型PLC的CPU在外设接口上安装通信适配器形成RS-232C口,也可以与上位机连接通信,所以根据实际要求,选择RS-232C电缆上位连接系统.

RS-232C电缆最远通信距离为15m,一般为1:1结构,点对点通信,即一台上位机用RS-232C电缆经Host-Link单元直接与一台PLC相连.

1.2 RS232C接口通讯规程

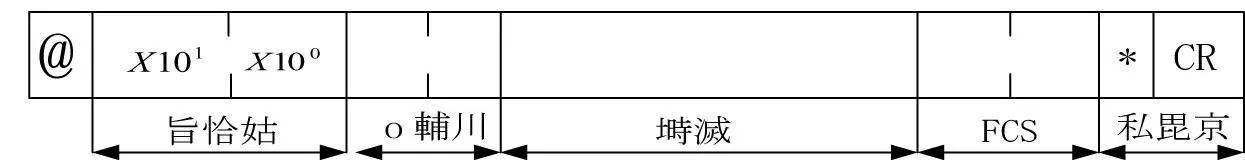

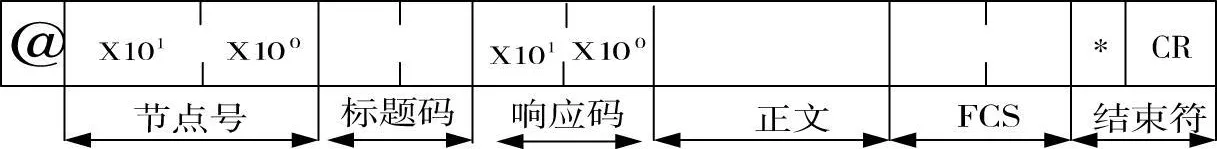

CQM1型PLC是一种小型模块式PLC,其CPU模块上带有RS232C接口.它与上位机计算机链接通讯时,通常由上位计算机发送命令给PLC,PLC处于被动状态.被传送的一组数据成为“帧”.从计算机发送到PLC的数据块称为命令帧,从PLC发送到计算机的数据块称为响应帧.上位计算机一般具有优先发送权并启动通讯,CQM1型PLC是一种小型模块式PLC,其CPU模块上带有RS232C接口,它与上位计算机链接(Host link)通讯时,通常由上位计算机发出命令给PLC,PLC处于被动状态.被传送的一组数据称为“帧”(Frame),从计算机送到PLC的数据块称为命令帧,从PLC送到计算机的数为响应帧.上位计算机一般具有优先发送权并启动通讯,PLC收到后自动发出一个响应帧.图1和图2分别给出了命令帧和响应帧的典型结构,帧中的节点(即作为下位机的PLC)编号为00~31,标题码用来说明帧的性质.例如命令帧@00RD00010002表示计算机要求读出节点号为00的PLC中起始地址为0001的两个DM(数据存储器)字的内容,假设响应帧为@34ABCD,标题码RC之后的00为响应码,十六进制数1234H和ABCDH分别是PLC给出的DM中的数据.一个帧最多由131个ASCII字符组成,如果需要发送的字符超过131个,注意必须将数据分成若干个帧,第一帧和中间各帧的接尾用分界符(回车符CR)代替结束符(3和CR).

图1 命令帧的格式

图2 响应帧的格式

1.3 帧的发送和接收

send-frame是发送帧的函数,bioscom中的cmd=1时,将abyte中的字符发送到串行通讯口,bioscom返回一个字,其中的第15位表示发送超出规定的时间,如果该位为“1”,将显示“senderror!”.receive-frame是接收帧的函数,bioscom中的cmd=2时,从串行通讯接口接收一个 ASCII字符, bois2com返回值的高位字节是状态位,它不为0时表示发生了传送错误,将显示“receiveerror”;返回值的高位字节=0时,其低位字节为接收到的字符,将它存放在字符数组rstr[]中.接收完后,计算响应帧的FCS,如果与响应帧中给出的FCS不一致,则显示出错误信息“FCScheckerror!”.

2 HPH退火炉工艺控制要求

冷扎带钢的退火工艺由加热、保温和冷却三个过程完成的.由于产品的技术要求和退火周期的分布频繁变化,退火炉内的保护气体为氢气,使控制系统必须考虑整个退火过程的安全性,可靠性.

整个退火周期顺序控制框图如下图,从程序的编排上看,在退火周期的安全性,可靠性上采取了以下措施:

2.1 试漏测试

当钢卷放到炉台并扣上内罩后,退火工艺尚未开始前,PLC将自动对氢气阀进行试漏实验,被测试的阀如有泄漏现象,系统即刻报警,并对其进行氮气吹扫;经过处理且再次进行吹扫后,重新进行氢气阀测试,确认不泄漏后,再对与整个炉台相连的内罩进行密封度测试.首先内罩处于无压状态,关闭出口阀,通过管道送入一定压力的氮气,在限定时间内产生一定的过压,并且必须保持一定的时间和稳定.此操作可避免氢气,氧气混合而发生的爆炸.

图3 退火周期顺序控制框图

2.2 氮气安全吹扫

在氢气阀至内罩系统的密封度安全测试成功后,则要对内罩及相连设备(如快冷系统)进行氮气安全吹扫,为了有效的防止氢气,氧气混合爆炸,该工艺分三个阶段进行,而且每段都必须在前一段完成之后方能进行.

第1段:必须在给定的最短时间内用氮气吹出空气,在整个吹扫期间,该气体流量不能低于一个最小值,也不能高于一个最大值.

第2段:吹扫气体总量必须给定.利用安装在气体入口处的模拟流量计,PLC可以测量该流量.为了确保气体通过预定的和安全的管道排出内罩而不泄漏出去,在出口处也要进行气体测量.

第3段:在吹扫气体量达到规定值后,安装在气体出口处的二氧化铬探头必须给出在安全范围内的含氧量(必须已降低到小于1%).

当退火工艺完成,冷却达到设定温度时,也要进行氮气的安全吹扫.系统已设定的氮气流量大约吹扫30分钟.由于该次吹扫是退火周期的结束阶段,上述第3段已经满足,所以只要前两段是成功的,即可打开内罩进行卸卷.

另外,在退火过程中,内罩压力由于某种原因而低于安全给定值时,PLC将通过对内罩压力检测器进行氮气的紧急吹扫以防止氧气的渗漏.

2.3 加热罩助燃空气吹扫

由于退火加热用的是煤气,为防止加热罩内残留的煤气达到一定的浓度,使得加热点火时发生爆炸.因此,在加热罩烧嘴开始点火前,加热罩内的空间应用一定流量的助燃空气进行吹扫,大约5分钟左右,此操作结束后,PLC控制烧嘴开始点火.

图3是设计好的退火控制顺序框图.

3 最终退火炉控制系统

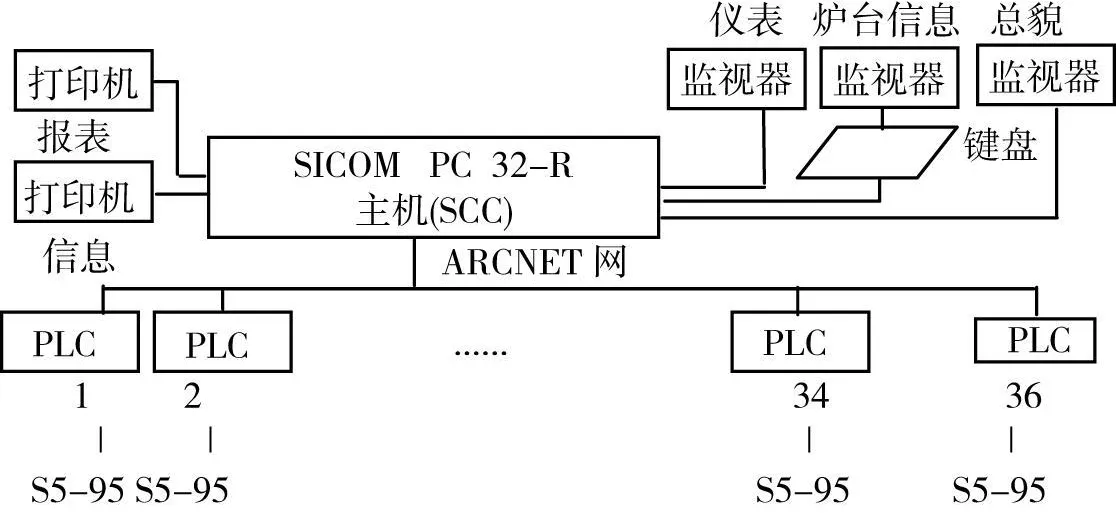

图4 退火炉控制系统

控制系统主要由3部分组成:PLC顺序控制系统,上位机系统和报警显示及记录系统.

PLC顺序控制系统的主要功能就是用于顺序控制的PLC系统,它接收来自上位机的操作信号并产生相应的动作,也可以向上位机发出某些信号显示报警等.

上位机系统用于向PLC顺序控制系统发出动作命令,并接收报警信号.

报警显示及记录系统有响应的设备组成,主要用来显示报警和记录报警相关的信息(如报警次数,时间,性质等).

4 结 论

本文针对全氢罩式退火炉在退火过程中的应用,开发了PLC进行顺序控制方案,从而在很大程度上提高了系统的稳定性,安全性,精确性,也大大提高提高了系统的自动化程度,节省了人力,降低了能源消耗和故障率.采用PLC进行工业系统过程控制,具有程序设计周期短,灵活运用,维护方便,抗干扰能力强等诸多优越性.解决了传统继电器控制方式的笨拙、设计复杂等难题.

[1]杨学高.冷扎带钢HPH退火炉罩式炉退火技术动态.攀枝花.国外金属热处理.1996(03)

[2]唐昆明.PLC上位计算机的通讯程序设计.重庆.微计算机信息.1998(07)

[3]韩小良.强对流全氢罩式退火炉.北京.工业加热.1996(01)

[4]刘俊杰.PLC在HPH罩式退火炉控制系统中的应用.北京.基础自动化.1996(01)