红旗水库低涵隧洞开挖软弱围岩高压旋喷灌浆处理

张磊华 陈宇波

(长沙县水利水电勘察设计室 长沙市 410100)

1 概 况

红旗水库为长沙县四大中型水库之一,正常库容1146万m3,水库低涵由放水卧管和穿坝涵管组成,位于主坝坝基右端,穿坝涵管内径0.5m,进口底板高程66.6 m,长121.5m,由当地农民兴建,低涵前部为松木结构,漏水严重,2002年水库水位已接近死水位时,低涵尚有(0.05~0.1)m3/s的渗漏量,高水位时渗漏量更大,严重影响大坝安全。

2005年实施除险加固工程时,拟定对低涵进行封堵后,重新开挖新建低涵。新建低涵隧洞位于主坝右岸,隧洞进口位于右岸库内距右坝肩约110m处,进口高程66.6m,出口位于下游坝脚约110m处,隧洞中间段用圆弧连接,隧洞轴线长217.3m,直线段长105.05m,圆弧段长130.67m,坡降i=4.2‰,为无压隧洞,圆拱直墙断面,衬砌后底宽1.5m,高1.8m(侧墙高1.05m,顶拱高0.75m)。衬砌厚度0.3m,为全断面钢筋混凝土衬砌,每15m设伸缩缝,缝宽3cm,沥青砂浆填缝,采用橡胶止水带止水。洞顶部中心角120°范围内采用回填灌浆。

进口闸室采用钢筋混凝土结构,长6m,宽2.5m,高3.3m,闸门设在闸室中央,其上设起闭机室。起闭机室采用排架式结构。

根据除险加固技施设计地勘报告,新建低涵隧洞最大埋深为21m,隧洞沿线区域未见断层切割,但洞线围岩处于强风化状态,溶蚀沿砾岩层面及砾质胶结物强烈发育,砾质胶结物被溶蚀淋滤带走,岩体呈散体结构,Zk1钻孔处于隧洞最大埋深部位,在洞身部位钻进时还出现严重垮孔,土质条件极差。

2005年底在进行低涵隧洞施工时,出口段隧洞埋深较浅,采取了机械明挖的方法,施工相对比较容易。进口段40m,土质相对较好,除局部有少量塌方现象,在采取边挖边采用松木桩支撑的情况下,能保证施工进行。除上述进出口两段外,其他部位开挖时,土质太差,加之山体浸水较大,根本无法进行人工开挖,松木支撑多次被塌方压垮,并出现穿顶塌方现象。后采用固结灌浆对洞体土体进行固结,试灌20m,但效果不明显,仍无法进行施工。

2 工程任务与规模

本工程项目的主要任务是:新建低涵是红旗水库除险加固工程项目中重要的一项内容,通过新建水库低涵放水隧洞,确保红旗水库正常发挥低涵灌溉效益,确保水库大坝安全。

工程规模:工程等别为三等工程,工程规模中型,主要建筑物级别3级,次要建筑物级别4级,临时建筑物5级。设计洪水标准100年一遇,校核洪水标准1000年一遇,消能防冲按30年一遇洪水标准设计。工程主要内容是新建低涵隧洞90m,断面尺寸0.9mx1.5m,设计流量0.9m3/s。

3 工程设计或论证比较

红旗水库低涵开挖过程中出现支护困难的问题后,各方会同进行了充分的分析论证,拟定如下几种方案进行处理:

(1)采取大放坡明挖方案。开挖深度为20m,因土质较松软,且有少量渗水,初步拟定按1∶1.5放坡开挖,坡面采取简易支护措施,开挖修建隧洞后回填,须移动土石方68000m3,回填土方65000m3。主要优点是施工工艺较为简单,缺点是土方工程量较大,须寻找一处较大的临时堆土场,开挖放坡破坏副坝坝体较多,恢复大坝时回填质量难保证,同时须重新坝体内防渗措施,安全性不高,同时施工期会较长。

(2)采取另行选线。绕至坝侧山体内围岩较好处开挖隧洞,根据技施设计地勘报告,另行选取地质条件较好隧洞走线须开挖隧洞长度160m。主要优点是隧洞开挖无支护难题,隧洞处于坚硬围岩中,运行较安全,缺点是洞线较长,开挖施工进度慢,开挖难度较大,增加衬砌长度。

(3)对现有隧洞走线不作调整。采取高喷灌浆加固隧洞两侧和洞顶,再进行隧洞开挖,优点是隧洞线形较直,支护衬砌长度较短,软弱围岩开挖进度较快。缺点是施工工艺较复杂,施工要求定位控制精确度高。

经过认真研究商讨,最后决定采取对洞体进行双管高压旋喷桩对土体进行止水及加固处理,桩径800mm,横向间距800mm,沿洞身轴线方向间距700mm,洞侧两排桩桩长5m,进入底板以下1m,洞顶三排桩桩长2m。横向布5根桩,桩长:左右二侧桩长5m,总孔数222孔,中间三排桩长2m,总孔数333孔,桩顶标高高于隧道顶标高2m。工程量:施工平台土方开挖686.4m3,钻孔6000 m,旋喷灌浆进尺1776m。

4 工程施工

4.1 钻 孔

钻进方法可采用回转钻钻进成孔,泥浆护壁,冲洗液选用优质粘土泥浆或膨润土泥浆。高喷钻孔孔径不小于ф110mm;孔深按隧洞设计高程进行放样,两侧旋喷桩长5m,深入隧洞底板以下1m,顶部桩长2m,桩底高程平隧洞顶拱高程。孔斜偏斜率≤0.5%。桩位按隧洞中心线的位置放样,其中心允许误差控制不大于1%孔距。

4.2 孔斜控制

为防止钻孔偏斜,在施工时采取以下措施进行防斜:(1)钻机加设底座,力求钻机工作时保持平稳。

(2)钻机就位后,应垫稳及调整好钻机,使开孔钻具保持铅垂状态。

(3)随时校对轴垂直度,加长粗径钻具,禁止使用弯曲钻杆和弯曲的粗径钻具。

(4)钻孔每5m左右进行一次孔斜测量,对钻孔过程实施检测,如孔斜偏并较大,应及时采取有效措施纠偏(如钻具上下往复拉动修复、填孔重钻、扩孔修复等)。

4.3 固壁泥浆

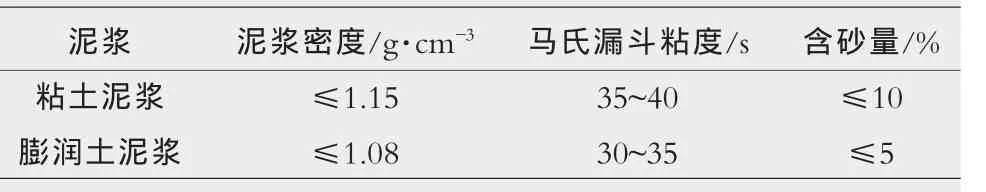

采用当地优质粘土或采用膨润土做为造浆主要材料。泥浆性能参数指标见附表。

附表 泥浆性能参数

4.4 泥浆净化及回收

钻孔时,孔口返出的泥浆 经排浆沟、沉淀池沉淀后,用泥浆泵再次泵入钻杆循环使用,排浆沟、沉淀池的浆渣人工挖出,运至定地点堆放。当泥浆中含砂量增多不能满足护壁要求时,应用采特殊除砂措施(振动筛砂)或废弃。

4.5 采用的设备及施工流程

施工采用1台高喷台车、1台高压清水泵、1台空压机和1台灌浆组装成一套高喷设备进行施工。旋喷桩施工采用预先成孔,而后下入高喷管进行。

施工流程:测量放线定点→钻机就位调正→钻孔→终孔验收→喷车就位→地面试喷→下设喷管→喷射注浆→孔口静压补浆→粘土封孔→下一流程。

4.6 高喷注浆试验施工

施工时先选择未开通段进口和出口段(3~5)m进行试喷,试喷后对隧洞进行加固后的试开挖,检查加固方案的可行性,再结合其余段灌浆对工艺参数进行优化调整,确定高喷注浆施工工艺参数,确定最合适的加固方案。

4.7 高压喷射灌浆作业

钻孔验收合格后,进入喷浆作业。首先高喷台车就位、进行调平、支撑点垫实垫稳;全面检查喷浆设备是否完好,再进行孔口试喷,检查各种管路是否畅通;下管时将喷头进行密封,以防浆、气、水管道堵塞;下到设计深度后,扫浆、水、气顺序依次送入,各种参数达到设计要求和孔口返浆正常后,再按要求进行正常提升喷射。

喷射作业完成后,通过送浆管路及时向喷射孔内补充地层漏失的浆液,进行静压补浆(回灌),直至孔内浆液面稳定和不再下沉为止。回灌可用喷射浆液,亦可用砂砾石层喷射作业时孔口返浆进行补浆,但不可使用粘土层喷射作业时孔口返浆进行补浆。

高喷灌浆结束后,心墙粘土段孔内应用粘土球回填封孔,每填一定高度后,下入粗径钻具捣实,使灌浆孔封填密实。

4.8 隧洞开挖

隧洞开挖一般要在旋喷桩强度达到90%以上进行(旋喷桩施工结束28天),为加快施工进度,施工时,掺入了一定比例的速凝剂,减短旋喷桩达到强度时间。隧洞开挖根据围岩加固质量采取不同的支护措施,对加固后十分坚固段采取简易支护后即进行开挖,对仍有软弱点的开挖段采取松木支护的开挖方案,开挖采用人工洞内镐锄开挖,手推车运土出洞,为加快施工进度,采取两头并进开挖方案,日进尺能达到2m。

5 围岩加固后的效果及成本分析

进行高压旋喷桩施工后,隧洞沿轴线方向都进行了加固,土体质量明显改善,且山体浸水量也显著减少,开挖时在松木支撑的情况下能顺利进行,两侧旋喷桩基本搭接,有一定的止水效果,开挖时无明显渗水,大大降低了隧洞开挖难度,项目自2006年10月15日开始实施至2007年2月结束,工程历经4个月,隧洞全线贯通。通过采取旋喷桩改良土体,确保了红旗水库低涵施工的安全和进度。

该项目实施主要工程量为:施工平台土方开挖686.4 m3,钻孔6000m,旋喷灌浆进尺1776m。工作井一个深20m,围岩加固总工程造价86万元,每米围岩加固费用7800元。

工程实施效益十分明显:

(1)工程实施后,能在较大程度上消除大坝安全隐患,免除因大坝可能发生事故对大坝下游人民生命财产安全的巨大威胁。

(2)工程实施后,稳定性大大提高,能保证大坝防洪效益的发挥,大大减轻了坝址下游河段沿河城镇因洪灾损失对社会环境、自然生态环境造成的严重破坏,为区域经济发展提供了可靠的保证。

(3)工程实施后,蓄水有保证,能保证水库灌溉效益、旅游效益、养殖效益的发挥。

(4)通过工程的实施,为低涵隧洞软弱围岩开挖探索出一条新的途径,通过工程实践,总结出一套较完善的软弱围岩高喷灌浆加固后开挖施工方案。为今后类似工程处理提供了宝贵的实践经验。

(5)工程实施的经济效益:水库增蓄200万m3,按0.3元/m3计算,增加水库收益60万元。水库增蓄后,恢复灌溉面积133.33hm2(2000亩),每亩增产粮食200kg,增收粮食400万kg,农民增收30万元/a。水库养殖每年增收10万元,水库旅游收入每年增加2万元。项目实施共计产生经济效益102万元/年。

6 结语

红旗水库低涵隧洞软弱围岩高压旋喷灌浆加固后开挖的实施,成功地实现了低涵加固改造,确保了整个水库除险加固项目圆满完工。通过项目实施,探索出一条在水库低涵施工时,遇极其软弱围岩地质情况,加固后开挖的施工方案。该方案主要优点是:一是处理效果好,处理后基本无渗水,简易支护后即可顺利开挖。二是灌浆施工在坝顶实施,施工场地宽,施工组织布置简单。三是施工周期短,可组织流水施工,灌浆后达到强度即可进行开挖。四是经济性好,每米加固费用7800元,隧洞总造价大大低于采用明挖处理方案和改线方案。主要缺点是:对灌浆钻孔位置和高程要求控制精确,如控制不好易造成洞内开挖灌浆体,难度加大;适用于强风化土体,不适用于有裂隙、渗水量大的弱风化围岩,适用范围受限。

(1)顶部旋喷桩底高程控制应精确,设计时可考虑适当高于隧洞拱顶(30~50)cm,在施工过程中,遇到旋喷成桩质量较好的地方,旋喷桩占用隧洞拱顶位置,且造成人工洞内凿除旋喷桩施工难度大的问题,主要原因一是未考虑旋喷桩浆液向底部延伸的因素,二是部分桩桩底标高控制不严格。

(2)侧向支撑桩的偏位,部分侧向桩位置各孔斜必须控制精确,在隧洞开挖过程中就发现了部分侧向支撑桩伸入隧同开挖断面的问题,造成后续工作难度大。

总而言之,该项目是较为成功的一次尝试,红旗水库新建低涵施工完成后,经过1年的运行,在水库高水位时没有发现渗漏现象,能够满足使用要求。