株溪口水电站厂房段溶槽处理设计与施工

宗蓓

(湖南省水利水电勘测设计研究总院 长沙市 410007)

1 工程概况

1.1 概 况

株溪口水电站位于湖南省资水干流中游安化县境内,是一座以发电为主兼有航运的枢纽工程。电站厂房属于河床式厂房,位于河床右岸,厂房内安装4台18.5MW的灯泡贯流式水轮发电机组。水库正常蓄水位87.5m,相应库容为1950万m3;控制流域面积约23213km2,总库容0.58亿m3。工程于2005年11月下河施工,于2006年8月开始厂房段土建施工。

1.2 厂房段地质情况

株溪口水电站坝址右侧原河床高程 (77.6~79.2)m,基岩面高程(74.5~76.5)m,地层为寒武系中统泥质灰岩、泥质条带灰岩等,主要的断层有F28、F28'、F29、F36,各断层走向为NEE向。厂房处河床高程(78.4~79.1)m,表部为砂卵石,厚(2~5.0)m;右岸部位为ⅠⅠ级阶地,宽度大于100m,高程(90~100)m,由壤土、粘土构成,厚(7~9)m,阶地前缘斜坡坡角35°。厂房处下伏基岩为寒武系中统第四岩组含炭纹层状泥质条带灰岩,岩石坚硬,薄~中厚层状为主,其中F36断层从厂房部位经过,断层附近有牵引小褶皱发育,岩层扭曲较强烈,产状变化较大,岩层走向N70°~80°E,倾向SE,倾角自15°~60°不等,岩溶较发育,沿断层带见有溶洞发育。

F36断层带的岩溶漏水通道,斜穿厂房区域,其中岩溶发育丰富,存在大规模高流速、管道型涌水通道,同时沿断层带形成一条(2~9)m宽的溶蚀槽,随着厂房基坑开挖,涌水量呈现逐渐增大趋势,由最初0.05m3/min变为后期83.33m3/min,给厂房施工和电站枢纽蓄水造成极大安全隐患,按照常规堵漏灌浆方法已无法解决该地质问题。

2 厂房段溶槽处理设计

厂房F36断层在2006年10月出现大规模的涌水,涌水量约为83.33m3/min,若不尽快进行处理,将严重影响厂房施工延误工期,并且直接关系到厂房基础稳定。

溶槽处理设计主要为渗漏水处理和地质处理。

(1)渗漏水处理。

渗漏水处理中应首先准确掌握溶槽渗漏通道并根据渗漏通道制定水流控制方法。为查清厂房溶槽渗漏通道,采用物探电磁波透视扫描,以期能精确检测溶槽发育情况,得出溶槽大小、深度和长度精确数据。通过物探扫描分析,查明溶槽渗水连通情况,证明了F28断层渗水通道和F36渗水通道连通,且F28断层通道在闸坝段,高程约为70m,F36断层通道延伸到厂房底部,高程约55m,溶槽出水口与河床外水位高差约25m,存在水头高,流速大的问题。为解决水头高、流速大的问题,在较大涌水点位置设计三级井点,在各井点和冒水点等部位埋设引管、预埋灌浆管路、安装抽水系统,把其它部位的渗漏水通过暗管引排至最近的集水井,集中抽排至围堰外,以达到控制水流的目的。

(2)地质处理。

地质处理主要为充填物质和灌浆工艺的选择。选择充填砂卵石是因为卵石在动水中流动性好,容易充满整个蜂窝状的溶槽,施工工艺简单,针对不同孔径的溶槽可使用不同级配的卵石充填,充填骨料颗粒直径为(5~20)mm。灌浆工艺分为三步,即物质充填——充填灌浆——固结灌浆。在溶槽出水口封闭前,溶槽内已充填满卵石骨料,引管封闭后,静水状态下普通水泥灌浆效果良好且材料不浪费,该灌浆方式较为经济。

3 厂房段溶槽处理施工方法

3.1 厂房进水渠溶槽处理

厂房进口段左岸边坡出现F36断层溶槽,溶槽宽度为(2~5)m,夹层为粘土,有较大黄泥水流出。底板处基岩清理深度约为5m,底部高程约56.5m,用人工掏出夹层黄泥,清理到夹层稳定原状土层,回填C15混凝土至58.5m高程,并沿断层方向布置Φ28@200mm,垂直断层方向布置Φ25@200mmⅡ级钢筋,再浇筑混凝土至厂房建基面高程60.15m。在回填浇筑过程中,由于渗水量较大,在渗水处埋设4根8寸引水钢管,将涌水引出,以确保混凝土浇筑质量,待混凝土强度达到后封堵引水管。

厂房进水渠上游侧F36断层以上部分,首先清理约3 m深度的黄泥夹层,之后在夹层两侧的岩壁上钻孔设置Φ25@1500mm长度为2m(外露长度1m)的锚杆,再分层浇筑混凝土以堵塞断层,同时在混凝土墙体中埋设PVC排水管。待混凝土墙体浇筑到80.0m高程后,再在进水渠底板处进行灌浆处理。

3.2 厂房主机段溶槽处理

厂房主机段在开挖施工过程中,将F36溶槽挖穿,导致3#机组尾水段集水坑中的涌水击穿溶槽夹层粘土,大量涌水从厂房4#主机段涌出,致使3#尾水段的集水坑失效,厂房主机段基础开挖因涌水中断。

开挖中断后,在厂房4#机主机段先填筑沙包围堰,将涌水分隔在3#主机段,爆破形成一个集水坑(长15m宽20m,2m深)。新的集水坑形成后,在集水坑下游侧采用型钢搭设一个能满足安装12台水泵的平台。在此平台上,安装了90kW水泵3台,扬程34m,流量612m3/h;75 kW抽水机5台,扬程39m,流量486m3/h;55kW抽水机2台,扬程19m,流量790m3/h。为将涌水口涌水引入4#主机段集水井,并控制水流流向,在4#主机段最大涌水点处埋设3根直径DN400的钢管,管口一端伸至涌水点,另一端伸至集水坑。管口安装DN400的闸阀,用于将来封管用。为将涌水点涌水围堵,将水引进排水管,采用袋装混凝土叠成围墙,先后使用3000个编织袋。先围堵涌水点两侧,垒一层混凝土包;由于涌水大,混凝土包之间缝隙漏水,在混凝土包外围再垒一层,两层中间间隔50cm,端头封住,最后往隔层灌混凝土,并振捣密实,以防止漏水。待第2天,涌水点两侧围墙混凝土凝结有强度后,采用混凝土包封堵涌水点剩余的缺口。

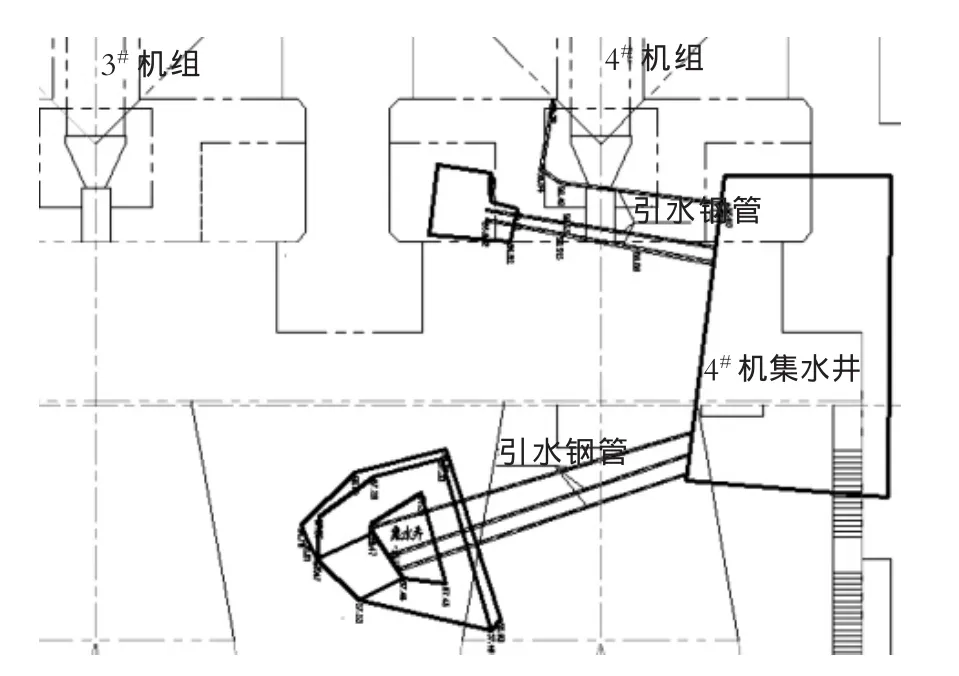

做了以上处理之后,为保证4#机底板整块浇筑,在4#机临时集水坑上铺设钢梁、钢模板,形成盖板,整体浇筑4#机底板。在架设4#机临时集水坑盖板时,预留4个混凝土浇筑孔和集水坑排水孔。待混凝土浇筑覆盖完成,封住闸阀后,回填集水坑混凝土。引水管布置见附图。

附图 4#机溶槽引水管埋设示意图

溶槽涌水被引入4#机集水坑后,原来在3#尾水段的涌水口涌水减少,只需要安装2台75kW水泵即可以平衡涌水。先采用沙袋将涌水口围住,缩小抽水范围,将原3#尾水段集水坑清理后覆盖混凝土。在集水坑四周岩石面清理干净、底板清理至溶槽原状粘土层后,在四周岩石上打锚杆(Φ25@1500L3000,锚入基岩深度2m),并在垂直溶槽走向布置Φ32@100mm钢筋,沿溶槽走向布置Φ25@200mm钢筋,然后采用C20混凝土进行覆盖。

3.3 溶槽灌浆处理

厂房段溶槽灌浆处理工程作为一个单元,共分为4个部分,按照溶槽涌水点自上游到下游分为1#、2#、3#小集水坑及4#机主机段大集水坑。

配合厂房3#、4#机混凝土浇筑施工,先后在F36溶槽涌水点1#、2#、3#小集水坑及4#机主机段大集水坑预埋了灌浆管路系统。其中1#、2#、3#小集水井分别预埋长6m Φ150mm灌浆钢管、长6mΦ75mm灌浆钢管各1根,4#机主机段大集水井预埋6m长Φ150mm灌浆钢管4根、长6mΦ75mm灌浆钢管2根,各安装有球阀开关等,以便进行“试封堵”及以后灌浆时闭浆和封管处理用。灌浆准备工作就绪后,关闭厂房4#主机段集水坑DN400闸阀进行封堵,至此,F36溶槽厂房段堵水工作基本完成,具备堵漏灌浆条件。

堵漏灌浆先预埋灌浆管路,再浇筑混凝土盖重,最后由预埋管路灌注水泥浆液的程序进行灌浆施工。通过之前预埋的灌浆管路采用循环式灌浆和纯压式灌浆相结合施工,单位吸浆量过大或长时间灌浆压力和单位吸浆量无明显变化时,通过一条灌浆管路灌注水玻璃等速凝剂,让水泥浆液可快速凝固减少浆液外流浪费。浆液采用0.6∶1浓浆开灌直至终灌,灌浆压力采用0.5MPa,最大压力下不吸浆持续灌注10min后封闭灌浆钢管,达到闭浆效果,第2天打开灌浆钢管阀门检查封管效果。

4 结语

株溪口水电站由于地质原因,厂房段开挖时出现了较大的溶槽,且和闸坝处溶槽相通,给施工带来了很大的困难,溶槽处理就变成了当务之急。在施工中首先对溶槽涌水点进行围堵,形成集水坑,然后用水泵排水,再分个封堵,待集水坑封堵完毕,进行灌浆处理。

根据预埋的渗压计观测数据统计分析,渗透压力与外河水位的升降密切相关。F36溶槽处理前,布置的渗压计其压强波动较大,波动范围在(+0.04~-0.08)MPa之间。随着关闭涌水口后,溶槽充填灌浆、固结灌浆处理的进行,渗压计压力值趋于稳定,波动范围在±0.01MPa之间,压水透水率最大值为4Lu,抬动观测最大值为180um,均在许可的范围内,表明溶槽处理效果良好。

实践证明,该电站厂房段的溶槽处理方法是行之有效的。所叙溶槽处理的施工过程及施工方法,可为处理类似问题提供参考。