中国发展航空发动机FADEC技术的途径

任士彬,孟庆明

(北京航空航天大学能源与动力工程学院,北京100191)

1 引言

20世纪70年代初,英国开始研制数字式电子控制(FADEC)系统。继而,美国等国家也纷纷进入,美国后来居上,一直处于比较领先的地位。

20世纪80年代初,中国才真正展开高性能推进系统数字控制的研究,现在已初步掌握了各项关键技术,但总体来说,尚处于技术突破阶段。

本文重点阐述了中国发展FADEC技术的途径。

2 世界发展趋势和中国薄弱环节

2.1 发展趋势

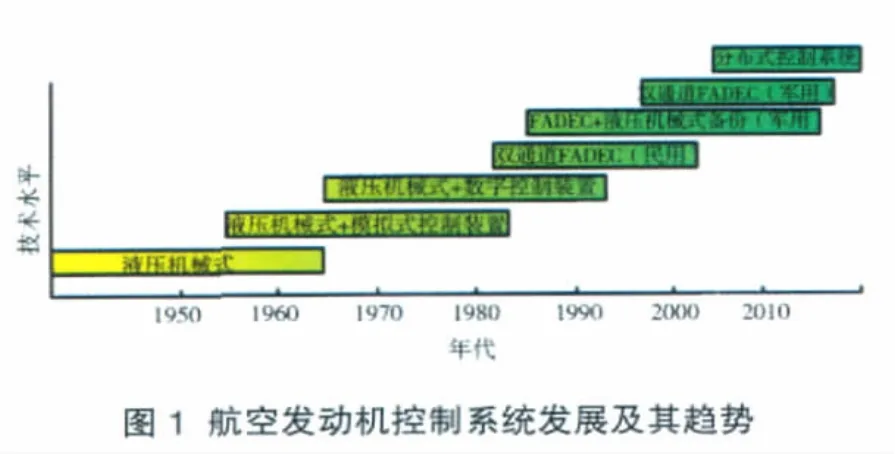

航空发动机控制正处于从传统的液压机械式控制向数字电子控制的转变阶段,并且经历了从单个部件到整体、从模拟式到数字式、从有限功能到全权控制的发展过程。可以预测,无论在军用机上,还是在民用机、直升机乃至航机陆用装置上,今后将越来越多地采用发动机电子控制系统,尤其是全权限数字电子控制系统,将使航空发动机控制技术达到更新、更高的水平。

FADEC将继续在系统硬件可靠性、先进的故障检测技术、准确一致的维护信息和新的控制规律等方面发展。可能会采用纤维光缆进行数据通信,同时还可能会使用光电的FADEC加上发动机稳定性的主动控制、一体的起动机/发电机、电磁作动器、分布控制电子部件、一体的环境控制系统、稳定性引气和放气、按需要控制的燃油泵、电磁转子轴承、闭环主动间隙控制等,使发动机效率更高,并简化外部部件、减轻质量、延长使用寿命。

航空发动机控制系统发展及其趋势如图1所示。

2.2 薄弱环节

在FADEC系统研制方面,中国主要需解决4个方面的问题:提高系统可靠性;改善系统性能;减轻系统质量;降低系统成本。

目前,最重要也是最薄弱的环节是FADEC系统的可靠性问题,而其最突出的问题反映在3个方面,即控制应用软件开发、电/液转换装置研究和工程实践经验积累。

2.2.1 控制应用软件开发

软件已发展为FADEC系统的“灵魂”有5个标准用来明确软件程序:软件质量评定方法,软件开发标准,软件结果管理方法,方法及工具的使用;文件编制标准及模型文档。

为了提高FADEC系统软件的可靠性,必须建立1支稳定的事业心强的软件开发队伍;编制严格的软件开发质量管理规范;建立软件安全评测的权威认证体系;加强针对分系统、系统的软/硬件综合相容性试验研究。

2.2.2 电/液转换装置研究

电/液转换装置是影响FADEC系统可靠性的最关键部件之一。在中国,多采用电液伺服阀,这种用于燃油做工质的射流管式的伺服阀还处于研制阶段,技术不够成熟,以之作为电液转换装置具有很大风险,应当进行专题试验研究。

2.2.3 工程实践经验积累中国FADEC系统研究人员缺乏相应的工程实践经验。FADEC系统研究的是工程技术问题,不是纯理论问题,不能完全在实验室解决。系统和发动机是否匹配以及与飞机是否相容,只有通过发动机台架试车、高空台试验、飞行验证试验才能得到确认。在试车和试飞过程中,如果存在1个焊点虚焊或者某1条管路出问题,都可能造成该项目失败。

3 中国发展FADEC系统途径

按照FADEC系统的发展规律,中国应掌握的FADEC核心技术主要为以下方面。

3.1 制定系统设计流程

(1)制定航空发动机FADEC系统技术要求方面的任务书;

(2)进行FADEC系统总体方案设计;

(3)进行工程设计;

(4)进行有效性验证和综合试验。

3.2 制定系统鉴定验收主要项目规范与标准

FADEC系统鉴定验收的主要项目规范与标准应该由主管部门制定。如在美国为美国联邦宇航局(FAA)。

FAA所制定的分为5部分:

(1)FADEC系统描述和定义;

(2)飞机电液掉电或数据丢失;

(3)FADEC系统部件的故障;

(4)包括雷击在内的环境限制;

(5)软件验证/认可和关键级别。中国应参照。

3.3 制定系统可靠性设计要求和相应措施

系统可靠性是制约FADEC系统发展的最关键因素,评定的指标包括:

(1)FADEC系统故障导致发动机故障的允许概率小于10-7;

(2)FADEC系统故障导致任务中断的概率小于10-3;

(3)设计持续飞行时间为2 h;

(4)FADEC系统故障导致发动机损坏的允许概率小于(实际上不允许引起发动机损坏的故障发生—作者注);

(5)平均无故障时间(MTBF),民机的为30000~40000 h,军机的为1000~2000 h。

3.4 加强系统可靠性试验和有效性综合试验

3.4.1 系统可靠性试验

因涉及到飞行安全,系统可靠性试验极其重要。本文仅强调2个方面。

第1方面:雷击试验。包括以下方面:(1)管脚注射试验:验证FADEC系统中单个元件接头承受雷击的能力;(2)系统承受能力试验:验证FADEC系统承受内部脉冲状态同时施加到所有相连接电缆上的能力;(3)系统错乱试验:验证FADEC系统同步施加内部脉冲状态的并发冲击特征的能力;(4)多突发试验:验证伴随偶然雷击所带来的前脉冲附加相位的出现FADEC系统承受重复低频噪声的能力;(5)接地试验:验证FADEC系统承受高电压的能力;(6)电缆诱发试验:验证FADEC系统承受通过飞机/发动机接口施加的雷击诱发的瞬态响应的能力。

这些试验可接受的标准是:线路或部件不得有明显的跳火或燃烧,不得有造成不能维持正常功能的故障;在进行特定试验后,能自动恢复原来的给定值;FADEC系统允许有持续几毫秒的对发动机推力变化小于±1%的瞬态响应。

第2方面:电磁干扰试验。在美国,FAA允许的鉴定试验是对FADEC全系统进行破坏性环境试验,而不仅做电子控制器的电磁干扰试验。需要强调,美国联邦宇航局在对FADEC系统进行鉴定试验时,必须做1项破坏性环境试验。FADEC系统应具有抗电磁干扰和免受雷击影响的能力。

3.4.2 有效性综合试验

有效性综合试验即半物理模拟试验。要求在进行发动机试车试验前,首先在FADEC系统半物理模拟台上进行试验,以保证在发动机试车台上所用的时间最有效。

在半物理模拟台上要做的试验包括以下方面:

(1)FADEC系统元部件及其功能评价;

(2)全飞行包线内发动机控制能力评价;

(3)FADEC系统故障模式、故障影响分析和单点故障有效性检验;

(4)对发动机实时仿真模型和FADEC构成的组合发动机特性系统有动态推力相应作出评价。

为使半物理模拟试验具有足够的可信度,要求在试验中,必须有一定保真度的发动机实时热力学仿真模型;必须有高精度的物理效应转换装置;必须有运算速度极高的仿真计算机;必须有时间常数极小的数字伺服电机。

3.5 设计、测试验证与校核FADEC系统控制软件

控制软件是FADEC系统的“灵魂”。隐藏的软件错误虽然不是系统硬件故障,但它会使发动机出现不可预料的异常情况。美国已把RTCA/DO-178A作为FADEC系统软件发展和设计的指南,FADEC系统软件被认为是关键的TYDE1软件。

为提高控制软件可靠性,必须进行测试验证与校核,同时,要对双通道主/次型的FADEC系统的各通道采用不同软件,从而避免由软件错误导致的“共同性”故障。

中国应制定FADEC系统软件开发设计规范和鉴定验收标准。为此,应当引进欧洲4国的EJ200发动机FADEC系统的软件开发工具—EJ200 SDE,它包括:Epos—核心的设计文件编制工具;Lifespan—执行所有文件机软件结构控制的工具;Ada编辑系统—具有程序调试、语法编辑、源代码分析和执行代码分析功能的Ada编辑器及反编辑器;Testbed—在软件测试阶段中使用的1组软件分析工具;Emulator—具有硬件缺陷探索、软件测试、时间测定量度及综合的Hp64000UX开发系统;Test Harness—能使软件测试环境完整并提供自动单元测试的1组工具。

3.6 研制供油系统和电/液转换装置

(1)大流量高压力主燃油泵(齿轮泵);

(2)大流量加力油泵(离心泵、汽心泵等);

(3)各种电/液转换器。

对于FADEC系统,液压执行机构处于极其重要的地位。对其不作具体阐述。

3.7 建立与验证发动机模型

研究了30多年发动机建模问题,投入了不少的力量和经费,同时又开展了对外合作,引进了实时仿真模型,但发动机模型问题89仍然没有解决好。应当把现有的发动机模型集中起来进行研究,组织专门的人力进行验证。然后,建立发动机模型库,以实现资源共享。

3.8 开展控制模态与控制先进算法研究

迄今为止,在高性能发动机上所采用的控制模态并没有重大变化,都是基于经典的自动控制理论,所采用的算法还多是PID算法。未来的航空发动机将采用先进的控制模态,这种模态将自动调整发动机的工作点,以使整个飞行包线内的性能最佳。它应具有3个方面的功能,即故障适应和重构、故障诊断和状态监视、模态自适应最佳化。

3.9 开展推力矢量飞行/推进综合控制技术研究

推力矢量飞行/推进综合控制技术研究是非常重要的研究方向。中国已经开展的研究只是停留在计算机仿真和研究报告上。应当向工程实践跨出一步。

4 结束语

中国航空发动机FADEC技术的发展方向是明确的,目前的薄弱环节和关键技术是清晰的,只要全行业共同努力,扎实工作,就一定能够研制出具有自主知识产权、安全可靠运行的高性能FADEC系统。

[1] 628研究所编译.飞机推进系统数字式电子控制技术(第一集~第七集)[M].中国航空工业总公司第六二八研究所,1998.

[2] 张绍基.军用航空发动机燃油与控制系统的研究与发展,航空发动机[J],2000(3).

[3] 孟庆明.现代航空发动机控制系统发展趋势综述,北航学术报告[J],BH-B4415.