持续适航阶段民用航空发动机故障风险分析与评估

高艳蕾,周燕佩

(中国民用航空总局航空安全技术中心,北京100028)

1 引言

在工程中,系统地考虑风险分析与评估技术始于航天领域[1]。

风险分析与评估技术发展至今,已经广泛地应用在交通运输、结构工程、能源工程、航天诸多领域。在航空领域中采用风险分析与评估技术始于美国。1991年,美国航空航天工业协会(AIA)工作小组为美国联邦航空局(FAA)提供了1项研究成果,旨在发展出更为有效的方法,以识别、确定、解决出现在民用航空发动机上的不安全事件。该工作组即持续适航评估方法(CAAM)研究委员会,其成员主要由美国GE、PW、空中客车、波音、加拿大PW、霍尼韦尔、RR等公司组成。持续适航评估方法(CAAM)研究覆盖了各种推进系统和辅助动力装置的相关不安全事件,给出了历史上上述系统故障引起的飞机级事故的发生频率和危害程度。美国联邦航空局发动机螺旋桨审定中心利用这些信息确定每个发动机、螺旋桨和辅助动力装置的故障风险的识别和优先级。1994年,FAA发动机螺旋桨审定中心和运输类飞机审定中心将CAAM方法作为其安全管理程序中的重要组成部分。2003年9月8日,FAA颁布了运输类飞机动力装置和辅助动力装置的持续适航评估的咨询通告[2],同时给出了航空业飞行风险水平的可接受标准。

本文结合实例,对持续适航阶段民用航空发动机故障风险进行了分析。

2 持续适航阶段航空发动机故障风险分析与评估

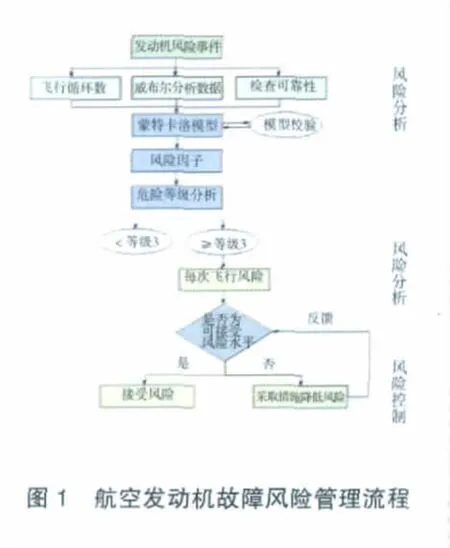

航空发动机故障风险分析与评估是1个识别、评价、控制或降低以及接受风险的管理过程,通过风险发生的可能性、风险的暴露程度和风险后果的严重性来衡量风险潜在的损失,同时制定和实施决策,以使风险造成的负面效应和经济损失最小化。航空发动机故障风险管理流程如图1所示,整个过程由风险分析、风险评估和风险控制3部分组成。

(1)定义故障风险并求出风险因子。利用已有的航空发动机故障数据统计方法(常用威布尔分析方法)可以得到其故障的分布函数,再采用数字仿真方法(常用蒙特卡洛故障仿真方法)模拟故障的发生情况,预测发动机在未来一段时间内的故障风险,即求出故障风险因子(指在给定时间内故障风险事件发生的平均值,即故障风险事件发生的频率值)。

(2)定义故障风险的危险等级,并求得危险系数,确定故障风险的优先级。在FAA的持续适航评估方法(CAAM)中,根据风险事件给飞机、乘客和机组人员带来后果的严重程度定义了5种危险等级,1级事件导致的后果最轻,5级事件导致的后果最重。通过分析故障风险事件危险等级,确定处理风险事件的优先级。危险等级在3级以上的事件是持续适航风险评估方法优先重点考虑消除的风险,其具体描述见表1[2]。

表1 风险事件危险等级

在持续适航阶段中,凡是可能造成表1描述的事件发生的故障均需要进行风险评估,确定该危险等级故障的危险系数,即该故障导致发生某等级危险事件的频率或可能性。如该故障至少已经导致1次3级危险事件发生时,则危险系数为3级事件的发生次数除以该故障导致的总风险事件次数;如该故障没有造成3级或3级以上的风险事件发生,则需使用历史数据,以确定其危险系数[3,4]。

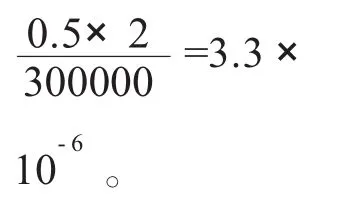

(3)计算每次飞行的风险(当多个故障风险状态同时存在时,要计算累积风险因子,即将各种故障风险状态导致的风险事件的风险因子相加);通过(1)和(2)中求得的故障风险因子和危险等级系数求出飞行机队每次飞行的风险。每次飞行风险指任意1架飞机在每次飞行中由某个故障状态所带来的风险,即任意1架飞机每次飞行中某故障发生的概率,其数值由风险因子乘以发动机总数除以发动机总飞行循环数得到。如:风险因子为0.5的双发飞机总飞行循环数为300000个,那么,该飞行机队每次飞行的风险为

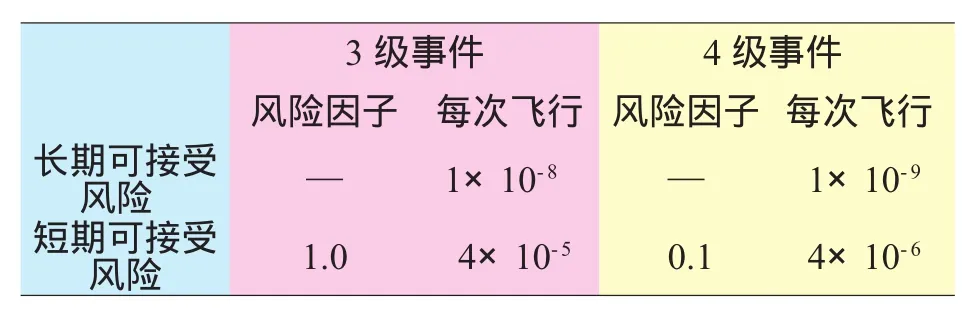

(4)将每次飞行风险与风险准则表对比,评估目前航空发动机故障存在的风险是否可接受,如60天之内短期风险超出风险准则表的限制,则需要立即采取降低风险的措施。

表2列出了3级和4级危险事件的可接受风险标准,当计算得到的飞行机队每次飞行风险高出表中规定风险水平时,则需要采取措施,以控制该风险的发生或产生严重后果。在表2中,短期可接受的风险指在实施可有效降低风险的解决方案之前或期间得到的风险水平;长期可接受的风险指实施最终可有效降低风险的解决方案后得到的风险水平。

表2 风险准则

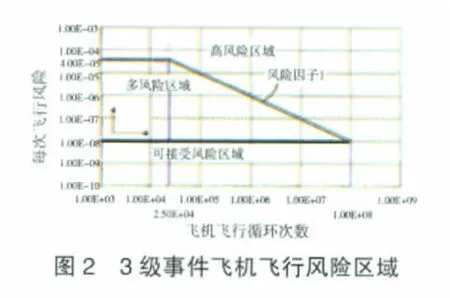

以3级事件为例,按表2中的规定风险标准对飞行风险区域进行划分,得到每次飞行风险与飞机飞行循环次数的曲线,如图2所示。从图中可以看出,3级事件风险因子大于1和每次飞行风险大于4×10-5时,风险发生的可能性高,属于高风险区域,必须采取强制性措施,使得该事件风险降低到可接受风险水平;3级事件风险因子小于1,且每次飞行风险介于4×10-5和1×10-8之间时,风险发生的可能性较高,属于多风险区域;3级事件每次飞行风险在1×10-8以下时,风险发生的可能性小,属于可接受风险区域。持续适航阶段的任务就是确保飞机每次在可接受风险区域飞行。

3 实例分析

某涡轮风扇发动机在飞机处于起飞阶段、未达到起飞速度时,第8级压气机盘断裂,该故障属于非包容事件,所幸没有造成飞机损坏和危及乘客、机组人员安全。经调查发现,压气机盘由于受到腐蚀而发生低周疲劳断裂,腐蚀的主要原因是制造厂采用了不正确的涂层方式。针对上述风险事件进行的具体分析与评估及其流程如下。

(1)估计可能受到影响的发动机压气机盘的数量。经过专业涂层厂处理的压气机盘,包括目前正在服役的和备用的在内,总计为433个,都有可能在使用中断裂。

(2)威布尔分析和蒙特卡洛仿真。制造厂给出433个压气机盘磨损失效的威布尔分布曲线,并利用蒙特卡洛模型进行故障风险仿真评估,得出的结论是:如果这些压气机盘使用到15000循环后更换,还会有1.3个断裂;对该模型进行检验,可知运行到发生第1次盘断裂时,会有0.95个盘断裂事件(≈1)发生,证明该模型正确。

(3)估计在实施可有效降低风险的解决方案之前的风险因子和每次飞行风险。因为上述盘断裂事件没有造成飞机损坏、乘客及机组人员伤亡,所以要利用历史数据获得该类非包容事件的危险等级和危险系数(15年内类似盘断裂的数据参见文献[2]),从而得到实施可有效降低风险的解决方案之前的风险因子和每次飞行风险;非包容事件的危险系数见表3。得到该故障造成4级事件对应的短期风险值0.52,远大于表2中所规定的可接受风险水平0.1,因此需要采取措施降低该故障风险水平。

(4)估计可实施的降低风险方案的有效性。将原来15000循环的更换间隔提前到10000循环,重新带入蒙特卡洛故障仿真模型,所得到的风险因子为0.18;利用表3中的历史数据重新计算,得到该故障导致3~5级事件的实施方案前的风险因子,分别为0.09、0.07和0.02;对比短期可接受的风险因子,4级事件风险因子0.07小于0.1,可知该措施可有效地降低由压气机盘断裂造成的风险。

(5)监控可有效降低风险方案的实施情况。适航当局提出法规制定提案,通告NPRM,然后颁发适航指令AD,并授权制造厂发服务通告SB,通报可有效降低风险方案,局方针对AD的实施情况进行监控,效果显著。

表3 非包容事件危险系数

4 结束语

在役航空发动机经过一段时间的外场使用,积累了一定的故障与维修数据,如果能充分利用这些数据来评估与预测发动机在未来一段时间内的故障风险,有助于确定发动机的安全使用期限,从而降低其使用风险,提高其可靠性与安全性。采用有效的发动机故障风险分析与评估方法具有重要的实际意义。

[1] Tim Bedford,Roger Cooke.Probabilistic Risk Analysis:Foundations and Methods.Cambridge University Press,2001.

[2] US Department of Transportation Federal Aviation Administration,Advisory Circular,continued airworthiness assessments of powerplant and auxiliary power unit installations of transport category airplanes,Initiated By AIR-100,sep.8,2003.

[3] a joint effort of the federal aviation administration and the aerospace industries association(AIA),Technical Report on Propulsion System and APU-Related Aircraft Safety Hazards,October 25,1999.

[4] a joint effort of the federal aviation administration and the aerospace industries association(AIA),2nd Technical Report on Propulsion System and APU-Related Aircraft Safety Hazards,January 31,2005.

[5] John P.Kindinger and John L.Darby,Risk Factor Analysis-A New Qualitative Risk Management Tool,Proceedings of Project Management Institute Annual Seminars&Symposium,2000.