膜片弹簧有限元分析

任涛,文大化,何大志,潘毓学,穆雁南

(1.长春理工大学 计算机科学技术学院,长春 130022;2.中国科学院 长春光学精密机械与物理研究所,长春 130033)

膜片弹簧离合器有较多的优点,在汽车上应用日益广泛,结合国外膜片弹簧离合器制造技术,国内对各种车型的膜片弹簧制造工艺也开展了进一步的研究,并取得优异的成果。由于国内膜片弹簧的研究比较晚,起点比较低,所以膜片弹簧离合器的技术还不成熟,有很多的不足,与国外的同行业相比较还有一定的差距。例如:A-L公式与国内生产膜片弹簧的特性曲线并不相吻合。所以建立我国自己的膜片弹簧修正公式,显得十分重要。

1 有限元模型的建立

在 Ansys中进行复杂模型的建立是比较困难的,所以选择在 CATIA软件中建立三维模型,通过Ansys与CATIA的接口来实现膜片弹簧模型的建立[1]。选取 DSP210型离合器膜片弹簧进行研究。膜片弹簧是由弹簧钢50CrVA合金制成的截锥形薄壁膜片[2]。

建立钢丝支撑环,钢丝支撑环与膜片弹簧的位置图,将二者装配,以方便后面位移约束的添加。将所有结果均存为jgs格式,以方便后续导入Ansys workbench界面。

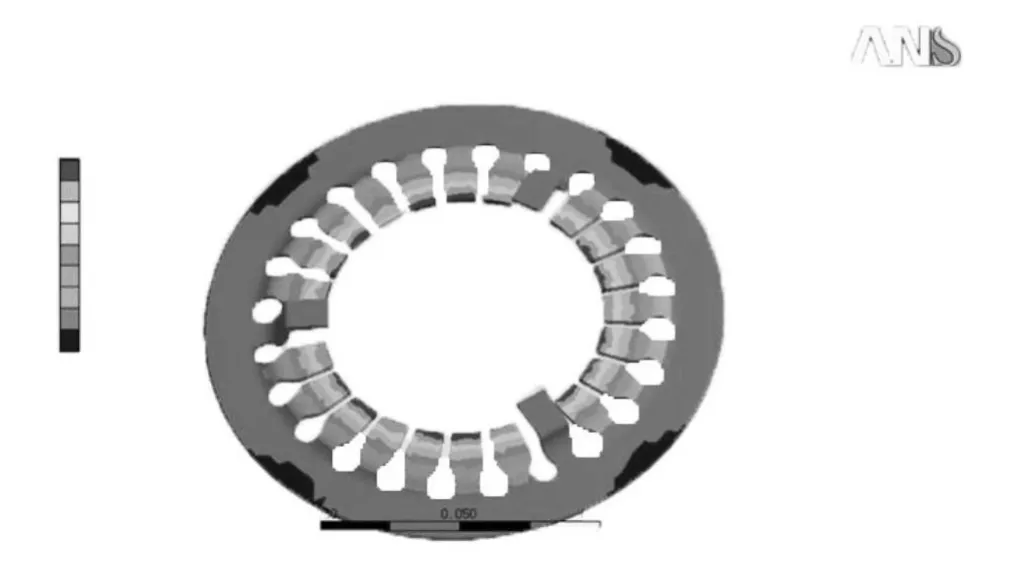

图1 膜片弹簧的网格划分Fig.1 Diaphragm spring mesh

在将离合器膜片弹簧和支撑环的位置图导入Ansys workbench软件之前,进行倒角和圆角相关的数据处理。

把离合器膜片弹簧和支撑环三维模型导入到Ansys workbench中,进行有限元的分析。

首先对膜片弹簧和支撑环进行网格划分[3],选择实体单元进行网格的划分,据参考文献可知,实体单元优于薄板单元和轴对称单元,所以再去实体单元划分[4]。划分结果如图 1所示,一共包括13523个节点和5845个单元。添加各种材质参数:选择材料为弹簧钢,弹性模数E=2.0×105MPa,泊松比=0.3,密度为7.9×103,剪切模量为 8.0×104Mpa。

2 数据处理

对膜片弹簧进行受力分析,在底平面R78.3是膜片弹簧支撑环的位置所在,支撑环在膜片弹簧变形时,在杠杆中处于支点的位置,图2中对膜片弹簧加以位置约束,设置支撑环沿轴向方向即x轴方向没有位移,沿径向的分量即y轴方向也不存在位移。钢丝支撑环绕轴的转动自由[5]。

图2 膜片弹簧的力学示意图Fig.2 Mechanical diagram of the diaphragm spring

选择膜片弹簧的轴为施加力的边界。综合膜片弹簧受力可发现,在分离指上受力,在三个高于分离指的部分受力很少,可以假设为零,在剩余的21个分离指受力总和为1700N。

检查各项目完全正确后进行求解。由于所遇到的问题为非线性的求解,所以采用牛顿-拉普森迭代方程来求解。当其中的一个单元的节点产生位移之后,它就会影响本身的单元刚度,而且它的局部刚度也将转化为全局整体的变化。Ansys进行几何非线性分析时,通过NLGEOM,ON来激活大应变效应[6],由计算结果可得到膜片弹簧的位移分布图(如图3)。

图3 膜片弹簧的变形图Fig.3 Diaphragm deformation map

表1 载荷与大端变形数据收集Tab.1 Load deformation data collection and big end

3 结论

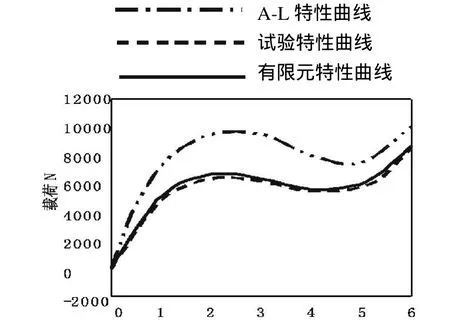

把A-L公式、有限元分析方法和试验结果3种曲线在同一表中绘出,如图4所示。

图4 有限元分析的特性曲线与试验特性曲线比较Fig.4 Curve of finite element analysis compared with the experimental curve

比较A-L和试验结果两种曲线结果。将Ansys得到的特性曲线和试验曲线相较可发现,用有限元软件得到的特性曲线更接近于试验值,只是在曲线的整段在0到6区间内的载荷比试验值稍大一点,曲线的峰值与试验值差异并不是很大,但曲线的谷值会比试验值略大一点,尾部的曲线的走向与试验值一致,但总体而言有限元分析的结果更接近试验值。

比较并分析有限元分析所得特性曲线与试验特性曲线:

1.在有限元分析中的力的施加在 21个分离指上,对于高于21个分离指的3个分离指并没有施加力。在力学模型中,高出的 3个分离指受力较小,在有限元分析过程中,为了简化模型在高分离指上没有施加力。将所有的力全部平均在21个分离指上,所以会产生在[0,6]的区间上,会产生较试验值偏小的变形。所以,在较高分离指上未施加力是导致膜片弹簧特性曲线产生差异的原因之一。

2.在膜片弹簧中没有考虑摩擦力,膜片弹簧的有限元分析中,摩擦力产生的变形并未考虑在内,而且在膜片弹簧位移约束中,也没有对摩擦面进行约束,限制位移。所以膜片弹簧的摩擦力和摩擦面应该是影响膜片弹簧特性曲线的重要因素。

3.膜片弹簧的铆钉在装配过程中也有力作用在膜片弹簧上,而在有限元分析中,为了力学模型的简化,而且在未装配的时候,也不曾有力的作用,所以在装配的过程中,也会对膜片弹簧的特性曲线产生不可忽略的影响。

4.支撑环对膜片弹簧的影响。支撑环与膜片弹簧装配中,二者的同轴度会对膜片弹簧的杠杠的长度产生影响。即支撑点的位置会发生改变,所以L和l也同样会发生改变,而L和l对膜片弹簧的影响在此不再赘述。所以支撑环对膜片弹簧特性曲线的影响也是不可忽略的。

[1]Zhao Li-jun,Liu Tao.Optimun Design of Automobile Diaphragm Spring Clutch[J].IEEE Vehicle Power and Propulsion Conference,2008.

[2]Wei-Bo,Zhang Guang-Yu Zhu.Research and Application of PSOAlgorithmfor the DiaphragmSpring Optimization[J].Fourth International conferece on Natural Computation,2007.

[3]阳明盛,罗长童.最优化原理、方法及求解软件[M].北京:科学出版社,2006:87-172.

[4]Bokui SU,wenlong Li.The Study of the Optimal Parameters for theContact Springs of Spring Type Connectors.

[5]Su Jun,Calculation of Characteristic Curve of Diaphragm Spring by Finite Element Method[J].Ji Xie She Ji Yu Yan Jiu,14 2 1998 EIEE.

[6]Wenming Shen;Design of a Friction Clutch Using Dual Belleville Structures Weileun Fang.Journal of MechanicalDesign,2007,129(9):98-99.