CO2气体保护焊接技术的推广应用

席廷宣,尉世凯

(1.山西省电建四公司,山西太原 030012;2.山西电力科学研究院,山西太原 030001)

CO2气体保护焊接技术的推广应用

席廷宣1,尉世凯2

(1.山西省电建四公司,山西太原 030012;2.山西电力科学研究院,山西太原 030001)

通过对CO2气体保护焊接技术优缺点的比较,以及总结CO2气体保护焊接实践经验和制订针对性预防措施,在火电施工,特别是烟风煤粉等薄壁管道及钢结构制作中应用,可以提高施工效率,降低施工成本。

CO2气体保护焊接技术;分段焊接;工程应用

0 引言

CO2气体保护焊接技术发展与金属结构制造状况密不可分。20世纪50年代初期,CO2气体保护焊接技术一经开发,就应用于金属结构制造,并伴随着焊接结构设计、制造技术水平的不断提高,逐渐成为金属结构焊接的主要方法。其高效、优质、自动化的技术特点,具有良好应用条件,并且极大地推动了金属结构焊接技术和相关产业的发展。从20世纪80年代中期到90年代初形成了我国大型金属结构企业的CO2气体保护焊接技术的生产能力,从而大大改变了金属结构制造企业的装备水平、制造能力,提高了产品质量和生产效率。山西省电建四公司CO2气体保护焊接技术也在1989年太原第一热电厂五期扩建工程的水冷壁密封焊接中得到应用,并且在大唐阳城国际发电厂一期工程低压缸及凝汽器的组合焊接中再次成功应用。

目前,美国、日本、欧洲等发达国家及地区采用焊接金属结构件比例日趋增大,其中CO2气体保护焊消耗的焊接金属材料重量约占全部焊接材料总重量的50%,而我国仅为20%。为了提高现场金属构件制作焊接效率及焊接质量,应积极推广CO2气体保护焊接技术在工程中应用。

1 CO2气体保护焊的主要优点

1.1 生产效率高

首先,CO2气体保护焊能够实现较大的焊接电流,如采用φ1.2 mm实心焊丝,焊接电流可达到350 A,φ2.4 mm药芯焊丝的焊接电流可达到500 A,电弧热量集中、焊丝熔化速度快、熔敷系数高,熔化速度和熔化系数高,比焊条电弧焊大1~3倍;其次,由于熔深大,CO2气体保护焊坡口截面比焊条电弧焊减小50%,即熔敷金属量减少1/2;再次,CO2气体保护焊辅助时间是焊条电弧焊的50%[1]。据松下公司资料介绍,CO2气体保护焊接技术的工效与焊条电弧焊相比提高2.02~3.88倍,而且保持连续焊接,从而提高焊接生产效率。

1.2 焊接质量好

CO2气体保护焊接的优点是明弧焊接,易实现全方位半自动和自动焊接;CO2气体保护焊接的自动化程度高,电弧自身调节作用强,焊接过程中电弧稳定性好,减少了人为干扰因素;电弧可持续燃烧,整条焊缝焊接接头少,减少了接头缺陷;焊缝金属组织致密,焊接质量稳定[1]。由于CO2气体在焊接过程中对焊缝有一定的冷却作用,可以防止薄板焊接烧穿,电弧热量集中,焊接热影响区小,焊接变形小。

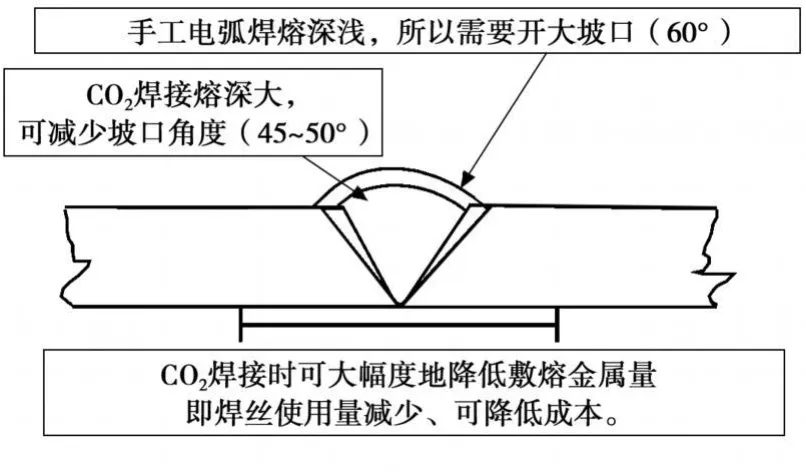

1.3 CO2气体保护焊接技术改良了焊接接头形式

CO2气体保护焊接技术改良了焊接接头形式和焊接坡口形式如图1所示。CO2气体保护焊的焊接溶深较大,在T形接头形式时,当熔深增大时,在保证焊缝金属承载面积保持不变时,焊脚尺寸往往可以减少。在对接接头时,CO2气体保护焊接与手工电弧焊相比,焊接坡口角度一般可以减少5~10°,当采用单边V形坡口对接焊时,坡口角度为45°。采用锥形喷嘴,就可以使根部焊透,并使焊缝熔合的很好[2]。

图1 CO2气体保护焊与手工电弧焊接头对比图

1.4 焊接规范参数调节范围大

CO2气体保护焊接同一规格尺寸的焊丝可采用焊接规范参数变化范围较大,如φ1.2 mm实心焊丝其焊接电流调节范围可以为80~350 A,从而使CO2气体保护焊接的焊接设备、材料具备较好的适应金属结构产品的变化能力,减少了储备焊接材料规格和重量,有利于焊接质量控制和管理[2]。

1.5 CO2气体保护焊接技术成本低

手工电弧焊熔深浅,所以需要开大坡口 (30~60°),而CO2气体保护焊接技术焊接熔深大,可减小坡口角度 (45~50°),应用CO2气体保护焊接时可大幅度地降低熔敷金属量即焊丝使用量减少,可降低成本。由于焊缝截面积减少36%~54%,节省填充金属量,同时,降低耗电量65.4%,设备台班费较焊条电弧焊降低67%~80%,可降低成本20%~40%,减少人工费、工时费,降低成本10%~16%,节省辅助工时、辅料消耗及矫正变形等费用,综合CO2气体保护焊接技术焊接能使焊接总成本降低39.6%~78.7%,平均降低59%[1]。

1.6 能源利用率高

据相关资料介绍,CO2气体保护焊接技术的电弧密度高,电弧能量大多有效地用于焊接材料熔化及母材金属的熔合,获得每千克熔敷金属的耗电量较低,φ1.2 mm实心焊丝为1.8~2.0 kW·h/kg;φ1.2~2.4 mm药芯焊丝为2.1~2.4 kW·h/kg,能源利用率高[2]。因此,CO2气体保护焊接技术推广应用有利于节省能源,可比手工电弧焊节电50%~60%,从而减少了能源浪费。

2 CO2气体保护焊接的主要缺点

2.1 金属飞溅较多

纯净二氧化碳制备困难,其中的水份和氮气等杂质,常常引起较大烟尘和飞溅,特别是当焊接工艺参数匹配不当时,飞溅更为严重,使焊缝外观不够光滑。

2.2 焊缝金属氧化和气孔夹杂

CO2气体保护焊接时气流对焊缝有冷却作用,又无熔池覆盖,故熔池冷却快。此外,所用的电流密度大,焊缝窄而深,气体逸出路程长,于是增加了产生气孔的可能性。

CO2容易高温分解,生成CO和O2,造成一定的焊缝金属氧化和气孔夹杂,(也是熔池飞溅的原因之一),不能焊接易氧化的金属材料,可能产生的气孔主要有一氧化碳气孔、氢气孔和氮气孔。

2.3 弧光辐射较强

CO2气体保护焊接是明弧作业,焊接弧光较强,特别是大电流焊接时,要注意对操作人员防弧光辐射保护。

3 CO2气体保护焊接措施

CO2气体保护焊接技术是优质、高效、低成本的焊接方法。同时它的缺点可通过提高技术水平和改进焊接设备加以解决。

3.1 减少飞溅的方法

金属飞溅是CO2气体保护焊接技术的焊接主要问题,特别是粗丝大电流焊接飞溅更为严重,有时飞溅损失达焊丝熔化量的30%~40%,飞溅增加了焊丝的电能消耗,降低焊接生产率和增加焊接成本,同时,飞溅金属粘到导电嘴和喷嘴内壁上,会造成送丝和送气不畅,影响电弧稳定和降低保护作用,恶化焊缝成型。粘到焊件表面上又增加焊后清理工作。

a)采用动特性好的波形控制电源,采用脉冲电源,也就是在选择焊机的时候要合理选择,并匹配合适的可调电感,以便当采用不同直径的焊丝时,能调得合适的电流增长速度。

b)采用混合气体,即用 (75%~95%)A r+(25%~5%)CO2气体,加入氩气的混合气体保护,使过渡熔滴变细,甚至得到射流过渡,改善过渡特性,减少金属飞溅。

c)采用药芯焊丝,由于药芯中加入脱氧剂、稳弧剂及造渣剂等,造成气—渣联合保护飞溅少、气孔少、韧性高、熔深大、熔敷速度高。

d)采用直流反接进行焊接。

e)要合理选择焊接工艺参数,采用不同熔滴过渡形式焊接,以获得最小的飞溅。

3.2 减少焊接气孔的方法

a)CO2气体保护焊是明弧作业,抗风能力较弱,焊接作业时需有防风措施。

b)产生CO气孔的主要原因是焊丝中脱氧元素不足,使熔池中熔入较多的FeO,它和C发生强烈的碳还原反应,便产生CO气孔。因此,只要焊丝中有足够的脱氧元素Si和M n,以及限止焊丝中C含量,就能有效防止CO气孔。

c)产生N2气孔的原因主要是CO2气体保护焊接技术保护不良或CO2气体纯度不高。只要加强CO2气体保护焊接技术的保护和控制CO2气体的纯度,即可防止。造成保护效果不好的原因一般是过小的气体流量,喷嘴被堵、喷嘴距工件过大,电弧电压过高 (即电弧过长),电弧不稳或作业区有风等。

d)产生H2气孔是由于在高温时熔入了大量H 2,结晶过程中不能充分排出,而留在焊缝金属中。电弧区的H 2主要来自焊丝、工件表面的油污和铁锈以及CO2气体中所含的水分。因此对CO2气体进行提纯与干燥是必要的。

3.3 焊丝吸潮问题

这其实是一个管理上的问题。焊丝打开包装后,当天未用完,裸露在车间,则容易吸潮,特别在雨天或湿度较大时,因为药芯焊丝一般都是有缝的,里边的填充药粉会吸潮,导致使用过程中容易出现气孔缺陷。但只要采取一些必要的措施,例如,当天未用完的焊丝送还焊材烘烤室 (焊材二级库),或根据湿度大小,用干燥塑料布将未用完的焊丝包扎严密,与大气隔离,焊丝吸潮、生锈的可能性大大减小。

3.4 CO2气体提纯方法

当市面出售CO2气体含水量较高时,在现场减少水分的措施是:

将新灌气瓶倒立静置1~2 h,然后开启阀门,把沉积在瓶口部的自由状态排出,可放水2~3次,每次间隔30 min,放后,将瓶正回来。经倒置放水后的气瓶,使用前先打开阀门放掉瓶内上部纯度低的气体,然后再套接输气管。

使用瓶装液态CO2时,注意对气体预热,因为瓶中高压气体经减压降压而体积膨胀时,要吸收大量的热,使气体温度降到零度以下,会引起CO2气中水分在减压器内结冰而堵塞气路,故在CO2气体未减压之前应经过预热。

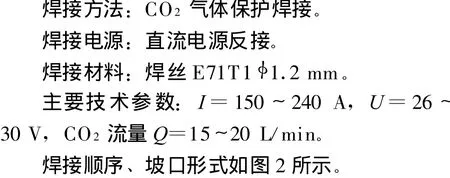

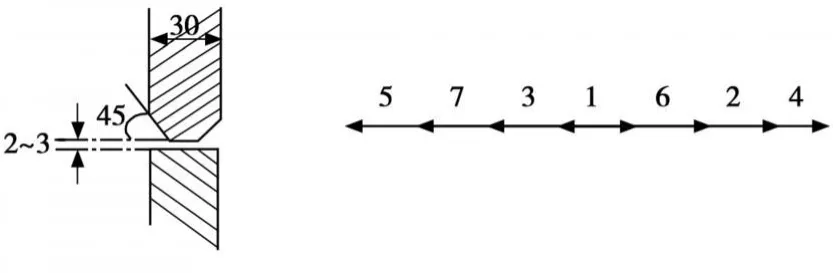

4 工程实践应用

大唐阳城国际发电厂一期工程6×350 MW工程3号机组汽轮机低压外缸焊接,低压外上缸外形尺寸为8 520 mm×6 595 mm×2 980 mm,由于体积庞大,以散件形式供贷,现场进行组合。其中低压外上缸分为6部分,包括汽侧和励侧端部半圆形壳体,中部导汽管左右2块圆弧板,中部2块法兰面。汽缸壳体厚 35 mm,壳体材质为RST37-2,对正中心键材质为ST52-3。在1号、2号机组的低压缸在组合过程中,就由于组合及焊接引起的变形非常大,满足不了汽轮机组安装验收规范的要求。部件到现场后为双V坡口,需2名焊工进行双面对称施焊。每一层焊缝均采用双人对称分段退焊焊接工艺如下。

图2 焊接顺序和坡口形式图(mm)

焊接要点如下。

对于局部间隙大于4 mm时要设法修正,以保证焊接质量。

两人的焊接头及层间接头应错开10 mm左右。焊接过程中,用风镐不断敲击焊口两侧边缘,及时释放应力。

焊接过程中,在每道焊缝两侧,各划一条测量线,及时量取焊缝收缩值。收缩不均匀时及时采取措施,调整焊接顺序和焊接速度。汽缸组合后完全满足验收规范要求和西门子公司的设计要求,受到了外方专家的好评和阳城监理部的通报表扬。

5 结束语

目前,我国电力施工面临的竞争将越来越激烈,同时结构制作焊接方面的竞争同样越来越激烈。因此,为了提高金属结构产品质量、降低生产成本,只有结构制作焊接施工中大面积推广高效熔化极CO2气体保护焊接技术,同时,要求CO2气体保护焊接操作焊工要有高超的技能,焊机要有高品质的焊机性能,选用高质量的焊接材料,执行严格的CO2气体保护焊接工艺规范和技术标准,制造良好的CO2气体保护焊接环境,才能满足结构制作焊接的生存和发展的需要。

[1] 王玉松.CO2/M AG焊接技术在工程建设焊接上的应用[C].//2005年全国工程建设行业焊接新材料、新技术交流会论文集.唐山市:中国石化集团公司施工企业管理协会及全国石油和化工建设信息站,2005:278-280.

[2] 陈清阳.CO2焊接技术在金属结构行业中的应用与推广[J].机械工人 热加工,2002(9):69-70.

Application of CO2 Gas Protection Welding Technology

XITing-xuan1,WEIShi-kai2

(1.No.4 Electric Power Construction Co.of SEPC,Taiyuan,Shanxi 030012,China;2.Shanxi Electric Power Research Institute,Taiyuan,Shanxi 030001,China)

The advantages and disadvantages of CO2gas p rotection we lding technology are compared in this paper.Experience is summed up and precautions are p roposed on CO2gas p rotection welding techno logy.It is p resented to utilize the CO2gas p rotection welding technology in thermal power p lant,especially in flue gas pulverized coal piping and steel structures,in order to improve construction efficiency and reduce construction costs.

CO2gas p rotection w elding technology;partial welding;engineering application

TG444+.73

B

1671-0320(2010)01-0047-03

2009-06-02,

2009-12-12

席廷宣 (1965-),男,山西翼城人,1988年毕业于太原理工大学焊接工艺及设备专业,工程师,主要研究方向为火电厂安装金属材料焊接工艺;

尉世凯 (1958-),男,山西阳高人,1982年毕业于西北工业大学焊接工程专业,教授级高级工程师,主要研究方向为发电金属材料焊接工艺。

book=67,ebook=220