支承套(薄壁筒)加工工艺设计及分析

张力

(辽源市科学技术协会,吉林 辽源 136200)

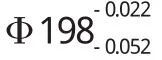

图1是衬筒零件,零件具有直径大、壁薄长度较长的结构特点,属于典型直筒薄壁类零件。在生产过程中,存在不易装夹、易振刀、尺寸不稳定等现象,加工困难,故障率高。针对以上难题,本文探索出一套行之有效的加工方法,使问题得以顺利解决,并针对类似零件的加工,提供了技术支持。

图1 某薄壁筒零件简图

1 零件的工艺分析

从零件的结构上看,结构较薄,内孔较大,无论径向、轴向端面的厚度都很薄,所以加工困难;又因零件表面渗碳,硬度较高,所以精加工不能采取车削方法,如在普通磨床上磨削,零件容易变形,达不到精度要求,该零件为单件生产,所以精

加工应在车床上用磨头进行磨削。

2 工艺方案的制定

本件加工的关键问题,在于精加工,由于零件精度表面又硬,且零件单薄,在加工中容易变型,因此,精加工采用在车床上用磨头的方法进行磨削。

如若在普通磨床上进行磨削,要经过内磨、平磨和外磨等3道工序,而且由于零件结构单薄和装夹不便,及零件容易变型等因素,难以达到精度、粗糙度、技术条件等要求。

而在车床上采用磨具磨削时,其装夹方便可靠,加工合理简单,能达到精度、粗糙度、技术条件等要求,并提高了生产率。

该零件为单件生产,工艺路线为:毛坯→粗车→表面处理→粗车→各种机械加工→热处理(淬火)→车床上磨削。

(2)用三爪卡盘夹紧零件内孔,车去端面D加厚处的余量留磨量0.3~0.35mm。调个装夹零件Φ198mm,车去表面E的余量。

(3)钻Φ20mm×8mm孔,然后热处理淬火。

(4)用四爪卡盘夹紧零件,以表面A为基准,按表面C和内孔Φ186mm较正,然后轻轻夹紧零件。磨削零件端面及内孔Φ186+0.045mm达到精度、光洁度、技术条件要求交检。

3 结束语

经过实践验证,按上述工艺方法和加工手段,对该零件加工后进行了认真的检测,结果印证了该方法保证了产品的各个尺寸及加工精度,完全符合设计要求,保证了产品质量。在今后的加工中,还需要完善和改进这种加工工艺,使之更科学,更先进。

[1]施勇成.薄壁壳体类铅件的数控加工[J].南通职业大学学报,2006,(1):73-75.

[2]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2006.