某矿用车多种工况下的结构分析与优化设计

陈树勋,陈建军,陈伟光

(广西大学机械工程学院,广西南宁530004)

矿用车主要用于矿区矿石、煤等物料倒运,大型工地土石倒运,水泥厂矿石倒运等。目前,我国利用有限元法对汽车进行有限元分析,已得到全面发展和普遍应用,应用有限元与试验相结合的方法,对车架静、动态特性、优化设计以及抗疲劳设计等方向展开了研究[1]。以前的研究在静态分析方面,大都集中在对车架在弯曲和扭转两种工况下的分析计算,对车架及车厢在其他工况下的联合分析研究相对较少。由于汽车在行驶过程中,可能经历各种复杂工况,如紧急制动、紧急转弯、颠簸、倾斜、一轮悬空、一轮骑高等,且多种工况可能同时发生。

本文以某企业生产的载质量60 t矿用车为例,全面研究了矿用车在多种危险工况下的载荷、约束及其施加方法,利用ANSYS软件完成了该矿用车结构参数化建模、有限元分析,得出了各种工况下车架与车厢结构的应力分布。

结构优化设计的目的,是寻求结构的最佳设计方案,以完美解决结构刚度、强度等动静力特性与结构重量、造价等设计可用资源之间的矛盾,其实质是合理分配设计资源。由于ANSYS中优化设计模块功能有限,很少有人涉及这一问题。本文采用以ANSYS与导重法相结合方法为基础的SOGA1软件,成功地对该矿用车进行了优化设计,通过结构布局调优与构件尺寸自动优化迭代,得到该矿用车结构的最优设计方案,优化效果十分明显:在整车结构重量不变的前提下,大幅度地提高了该矿用车的结构强度,使车厢各工况最大应力由725 MPa下降到296 MPa,下降了59%,使车架最大应力由原来的745 MPa下降到276 MPa,下降了63%。

1 矿用车结构有限元分析

1.1 矿用车结构有限元分析模型

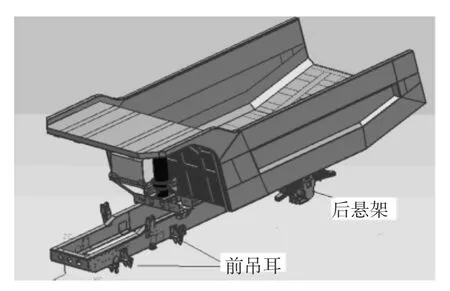

某企业生产的矿用车,主要由底盘、车架、驾驶楼、车厢组成,结构承受的载荷主要是矿物质量与结构本身质量在多种行驶环境中产生的惯性载荷。这些载荷主要由车厢与大梁结构承受。利用ANSYS完成的车架与车厢结构造型如图1。

图1 车厢车架整体结构图

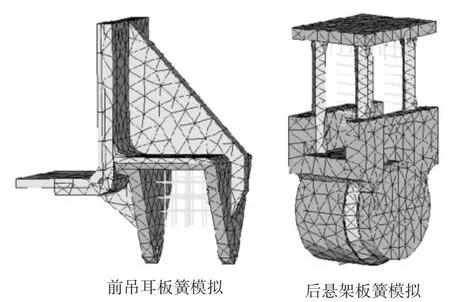

采用shell63板单元、Solid45实体单元和对其进行单元网格划分如图2。车厢通过铰销与车架后端相连,车厢底部纵梁与车架纵梁建接触副。

图2 矿用车的有限元模型

采用Combin14弹簧元来模拟车架与前后桥间板簧系统对车架的弹性约束作用:车架分别通过吊耳板簧和悬架板簧与前后车桥相连,故在吊耳底面和悬架上底面施加垂直方向弹簧元,以模拟板簧对车架的垂直方向弹性约束作用;同时在吊耳与悬架上,施加左右方向弹簧元以模拟车轮通过地面摩擦对车架结构的左右约束作用,如图3所示,车架前后方向的约束则通过与车桥相连的拉杆连接来实现。

图3 弹簧元约束

1.2 分析计算结果

共对8种工况进行了结构有限元分析:

工况1——满载,静止与平稳行驶;

工况2——满载,加速,颠簸行驶;

工况3——满载,转弯侧斜,刹车,颠簸行驶;

工况4——满载,一侧前轮悬空;

工况5——满载,一侧后轮下陷;

工况6——满载,一侧前轮骑高;

工况7——满载,一侧后轮骑高;

工况8——满载,侧斜开始顶起卸料。

表1列出了8种工况分析结果的车架与车厢最大复合应力数值和位置。这与该矿用车产品在实际使用中发生破坏的情况完全吻合。

表1 各工况结构最大应力数值与部位 (MPa)

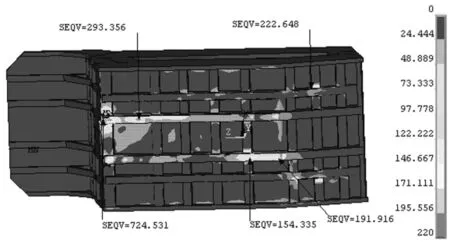

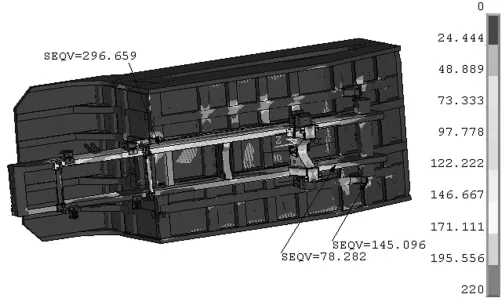

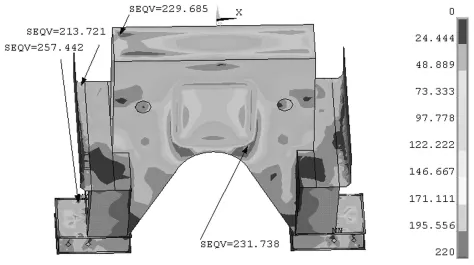

图4~图7为应力最大的工况6——满载、一侧前轮骑高情况下,结构分析计算结果的主要构件应力分布云图,厂家给出的前轮骑高高度为200 mm,通过设定一侧前吊耳弹簧元约束点Y向位移实现。

图4 工况6全局应力分布云图

图5 工况6的车厢应力分布云图

图6 工况6的主纵梁应力分布云图

图7 工况6的平衡悬架的应力分布云图

2 矿用车优化设计

2.1 优化模型及方法

从矿用车结构分析可看出,该矿用车应力较大,很容易破坏。结构优化的目的,应当是提高结构强度。为此,建立如下的结构优化设计数学模型:

为解决ANSYS求敏度时变量数目不能多于20而本矿用车变量较多的矛盾,对车架与车厢分别进行优化,车厢部分18个设计变量,车架部分16个设计变量,共34个设计变量;

目标函数R(X)为构件主要大应力的k次均方根包络函数[2];

生产工艺要求,结构外形尺寸设计变量取值不得大于行业设计规范限制,钢板厚度设计变量的优化设计结果,应为钢材厂供应的板厚序列数值,结构重量不得大于初始重量。

ANSYS自带优化模块采用的优化方法,是求解一般优化问题的数学规划法,用于求解大型工程结构优化问题的优化效果和优化效率都很差[2]。本文采用一种工程实用结构优化高效方法—ANSYS与导重法相结合法[3],利用以该方法为基础的软件SOGA1进行优化设计[4],即利用ANSYS进行结构分析以及复合应力等结构特性,对设计变量的差分敏度计算,利用结构优化导重法进行优化迭代计算,收到了十分显著的优化效果。

2.2 优化计算结果

该矿山车结构优化,包括布局调优与构件尺寸自动优化迭代两步。布局调优,主要是根据局部大应力的发生部位与结构受力特点,直接对结构局部设计进行调优,例如为减少平衡悬架底板处发生的最大应力,可加大该底板的面积。

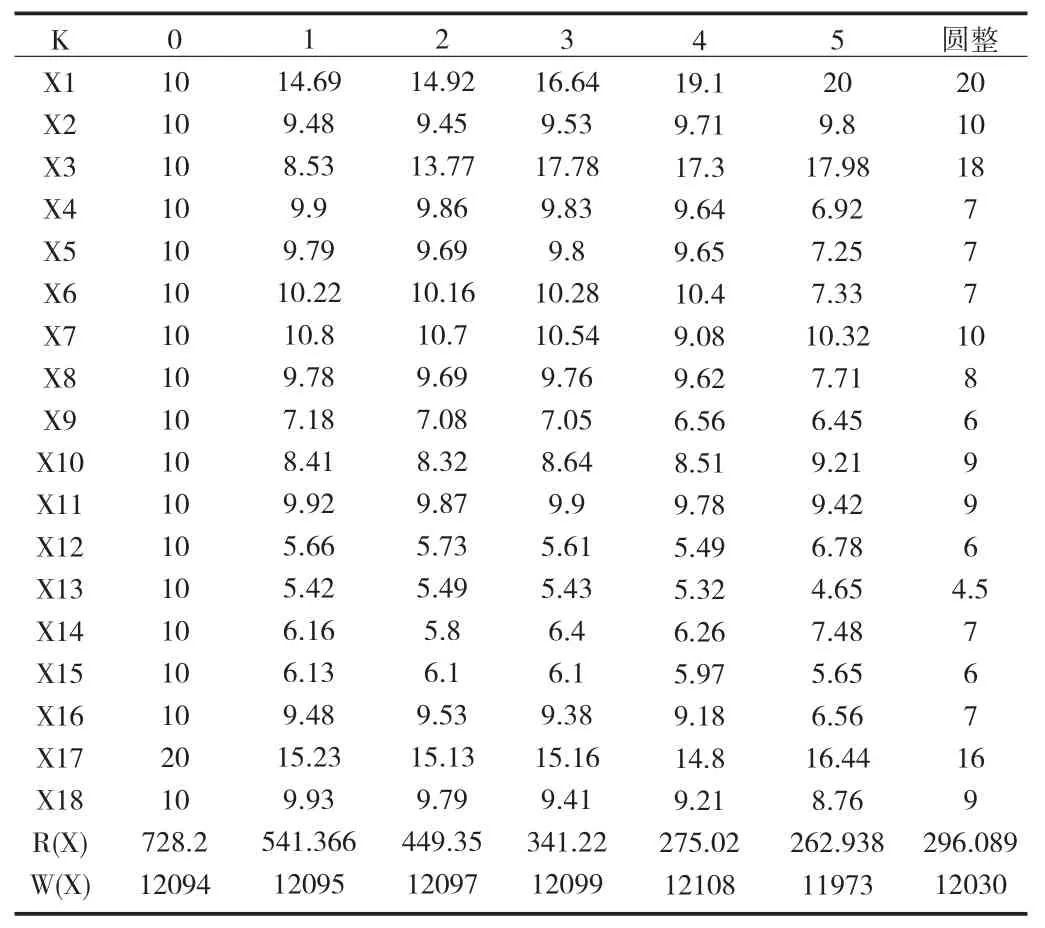

车架和车厢结构构件尺寸优化,采用自动优化迭代软件SOGA1,分别交替经过5次迭代,优化计算收敛。表2与表3分别给出车厢与车架结构由化迭代计算中,各构件板厚等设计变量、最大应力目标函数与结构总重量约束函数的数值变化列表。

表2 车厢化迭代计算历程列表

表3 车架化迭代计算历程列表

从表中看出,在整车结构重量不变的前提下,经过布局调优与构件尺寸自动优化,车厢各工况最大应力由724.5 MPa下降到296 MPa,下降了59.1%,车架最大应力由原来的745 MPa降到276.4 MPa,下降了62.9%。

2.3 优化后结构分析

表4列出结构优化后8种工况结构分析结果的车架与车厢最大复合应力数值和位置。

表4 各工况结构最大应力数值与部位 (MPa)

图8~图11为结构优化后应力最大的工况6——满载、一侧前轮骑高情况下,结构分析计算结果的主要构件应力分布云图。

图8 工况6全局应力分布云图

图9 工况6的车厢分布云图

图10 工况6的主纵梁分布云图

图11 工况6平衡悬架的应力分布云图

3 结束语

(1)通过对某矿用车多种工况的结构分析,给出了各工况应力最大的数值与部位,与该矿用车产品在实际使用中发生破坏的情况完全吻合。

(2)根据结构分析反映出的结构强度较差的特点,确定以提高结构强度为目标的结构优化设计模型。通过布局调优和构件尺寸自动优化时,各工况结构应力大幅度下降,显著提高了该矿用车结构强度。

(3)本工程应用算例,再次验证了ANSYS与导重法相结合的优化方法[3]是一种工程实用结构优化高效方法,以该方法为基础的软件SOGA1是很有效的优化软件。

导重法与ANSYS相结合,是一种很实用的结构优化方法。

[1]刘克进,杨沿平.车身骨架变形的有限元分析[J].湘潭大学自然科学学报,2004(2):72-74.

[2]陈树勋.工程结构系统的分析、综合与优化设计——理论、方法及工程应用案例[M].北京:中国科学文化出版社,2008.

[3]陈树勋,李威龙.一种实用的机械结构优化设计方法[J].机械设计,2003,20(1):41-44.

[4]陈树勋,常 虹,李从伟.以ANSYS为分析器以导重法为优化器的结构优化通用软件开发[J].装备制造技术,2008,(12):6-8.