基于ANSYS的某半高箱有限元分析和结构改进设计

秦 嵩 ,尹志新 ,张 伟

(1.广西大学 机械工程学院,广西南宁530004;2.安阳工学院,河南安阳455000)

半高箱是集装箱的一种类型,用于远洋船舶上运输大型货物,适合叉车和港口吊装设备的搬运,装卸货物非常方便。技术部门拟设计一种半高箱,需要在ANSYS中建立模型,计算结构在标准试验工况下的强度和刚度值,以此来判断结构的性能是否合符相关标准的要求,并对其结构进行改进和优化。

1 建立计算模型

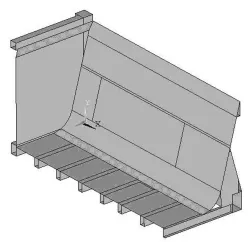

按照半高箱的实际尺寸,在有限元软件ANSYS中建立几何模型,该半高箱为1/4对称结构[1],只须对箱体的1/4结构建模,并采用壳单元shell63对模型进行离散,共生成42 133个单元,41 596个节点,模型如图1所示。

图1 1/4箱体分析模型

2 载荷工况及材料力学性能

2.1 载荷工况

本次计算主要模拟堆码、吊顶、吊底和叉举试验,各工况下载荷和约束的组成如表1所示(R=27 000 kg、T=3 000 kg)。

表1 工况载荷列表

2.2 力学性能曲线

该材料为SPH-A,实验得出的屈服极限为395 MPa,弹性模量E=195 GPa,拉伸曲线如图2。

图2 材料SPH-A的力学性能曲线

3 计算结果

3.1 堆码试验工况

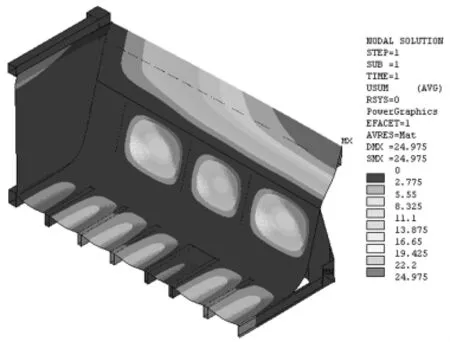

在堆码载荷作用下,整个箱体的最大位移为24.975 mm,发生在侧板上边缘中间处(如图3),角柱上的变形最大为2.574 mm,发生在角件伸出角柱部分上边缘处(如图4)。

图3 堆码试验箱体结构位移云图

图4 角柱位移云图

箱体上多个部位出现危险区域(应力超过材料的许用应力区域),具体位置如图5箭头所指。建议侧板上边缘与角柱连接处增加强板,其他危险区域增加接触面积,以分散集中应力。

图5 堆码试验箱体等效应力云图

3.2 吊顶试验工况

吊顶试验工况下,整个箱体的最大变形为26.748 mm,发生侧板上边缘中间处(如图6)。

图6 吊顶试验箱体位移云图

箱体上多个部位出现危险区域(应力超过材料的许用应力区域),具体位置如图7箭头所指。建议侧板上边缘与角柱连接处增加强板,其他危险区域增加接触面积,以分散集中应力。

图7 吊顶试验箱体等效应力云图

3.3 吊底试验工况

吊底试验工况下,最大变形为27.667 mm,发生侧板上边缘中间处(如图8)。

图8 吊底试验箱体位移云图

箱体上多个部位出现危险区域(应力超过材料的许用应力区域),具体位置如图9箭头所指。建议侧板上边缘与角柱连接处增加强板,其他危险区域增加接触面积,以分散集中应力。

图9 吊底试验箱体等效应力云图

3.4 叉举试验工况

在叉举试验工况下,整个箱体的最大变形为20.566 mm,发生侧板上边缘中间处(如图10)。

图10 叉举试验箱体位移云图

箱体上多个部位出现危险区域(应力超过材料的许用应力区域),具体位置如图11箭头所指。建议侧板上边缘与角柱连接处增加强板,其他危险区域增加接触面积,以分散集中应力。

图11 叉举试验箱体等效应力云图

4 改进方法

根据计算结果可以得到,该箱型在2R-T载荷下,加强筋板与侧板及底横梁接触处出现较大集中应力,建议将接触处增加垫板。侧边上边缘的L梁与角柱接触处出现较大集中应力,建议在该处增加加强板。

在通过与设计工程师的沟通后,出于结构强度、加工工艺、成本的考虑[2],则提出如图12和图13所示两种方案。

图12 方案Ⅰ(增加6根加强板和顶中横梁、去掉外侧板)

4.1 方案Ⅰ

增加6根加强板和顶中横梁、去掉外侧板,加强板板厚由原来的4 mm改为3 mm,顶中横梁采用40 mm×100 mm,壁厚为3 mm。加载2R-T时,变形位移由原来的27.667 mm(如图8)降为10.91 mm(如图14)。除加强筋板与侧板接触处、上L梁端部与立柱接触处出现大集中应力外,其他地方均安全,建议将筋板做成L型,L梁端部增加加强板。

图14 方案Ⅰ箱体位移云图

图15 方案Ⅰ箱体等效应力云图

4.2 方案Ⅱ

增加6根加强板和顶中横梁,加强板板厚由原来的4 mm改为3 mm,顶中横梁采用40 mm×100mm,壁厚为3 mm。加载2R-T时,变形位移由原来的27.667 mm(如图8)降为8.619 mm(如图16)。除加强筋板与侧板接触处、上L梁端部与立柱接触处出现大集中应力外,其他地方均安全,建议将筋板做成L型,L梁端部增加加强板。

图16 方案Ⅱ箱体位移云图

图17 方案Ⅱ箱体等效应力云图

5 结束语

利用有限元分析软件进行结构优化设计,能够很好解决实际工程设计问题。在进行半高箱结构改进设计中,有限元分析结果完全符合实际情况,通过标准工况下强度和刚度分析及结构优化,改进后的半高箱强度和刚度满足要求,且加工工艺性好,成本低。

[1]黄国权.有限元法基础及ANSYS应用[M].北京:机械工业出版社,2004.

[2]王启广,叶 平.现代设计理论[M].合肥:中国矿业大学出版社,2005.