亚龙YL—235转盘电机堵转现象的解决方案

刘友华

(佛山市三水区工业中专电工教研组,广东 佛山 528100)

亚龙YL—235光机电一体化实训考核设备,综合了PLC、变频器、触摸屏及气动技术,为学习者提供了一个综合训练的模拟工程环境,使用方便,教学效果好。但是在使用时,我们发现,物料传送转盘电机在传送工件时,由于工件被卡而出现堵转现象,堵转时间稍长,转盘电机随即烧毁。

转盘电机是一台直流24 V减速电机,正常运行时转速为3 000 r/min,工作电流约为20 mA,当发生电机堵转时,电流急剧上升,由于该电机没有其他保护装置,而出现烧毁。

保护转盘电机的一种思路,是采用热继电器进行保护,热继电器的优点是设计简单,调试方便,不足之处是这种保护有时间延迟,而且保护停机后需手动排查故障,再重新启动传盘电机。这样,干扰了系统的正常运行;

第二种思路是设计一种基于三菱PLC的电机堵转保护电路,通过控制电机在堵转时瞬间停机,并自动反转来避免工件卡死,故障消除后又自动正传运行,从而有效地保护了电机,并保证系统的顺利运行,本文采用的是第二种方案。

1 方案的提出

电机堵转时,由于电机绕组直流电阻很小,远小于330 Ω限流电阻,根据电阻分压原理,加在绕组上的电压会瞬间降低(实际测量值:正常运行18 V,堵转为3.6 V)。

根据这一现象,提出解决方案如下:

(1)设计电路对电机绕组端电压进行监控,检测到电压降低后,通过继电器系统给PLC提供触点动作信号。

(2)编写PLC程序,判断是正常停机还是堵转停机。如果是正常停机,不进行保护动作;如果是堵转停机,则通过继电器驱动电路对电机进行停机、反转控制,反转到指定时间后停机,恢复正常运行程序。

(3)如果连续堵转超过限定次数,则停机报警。

系统工作流程如图1。

一般情况下,经过上述保护后,工件卡死问题可以自行得到解决,电机的堵转情况也得到解决,系统不会因此被中断运行。

图1 堵转保护流程图

2 方案的实施

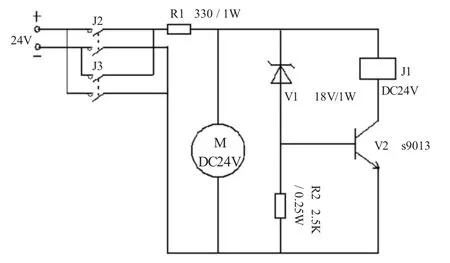

2.1 检测与驱动电路

如图2所示,由V1、R2、J1、V2组成的电压监控电路,对转盘电机M的绕组端电压进行监控。电机正常运行时,其端电压约为18 V,稳压二极管V1处于导通状态,三极管V2也导通,继电器J1线圈吸合。如果电机停机或堵转,其端电压下降至3.6 V左右,V1截止,V2截止,J1断开。PLC程序根据J1常闭触点的动作进行判断是否堵转,如果是,则驱动继电器J3控制电机M进行反转动作,进行堵转保护。

图2 检测驱动电路

J1采用小型中功率电磁继电器JZC-23F(4123),完全能达到堵转后线圈失压断开的要求。J2、J3则采用触点电流容量为5 A,有两对常开触点、两对常闭触点的欧姆龙小型继电器MY2-DC24V。

2.2 PLC外部线路

本文只讨论转盘电机的堵转情况,只设启动和停止按钮各一个。PLC通过J1常开触点的动作来判断电机是否停机或堵转。Y1和Y3分别驱动电机的正反转。J2、J3为继电器互锁常闭触点。

图3 PLC外部接线图

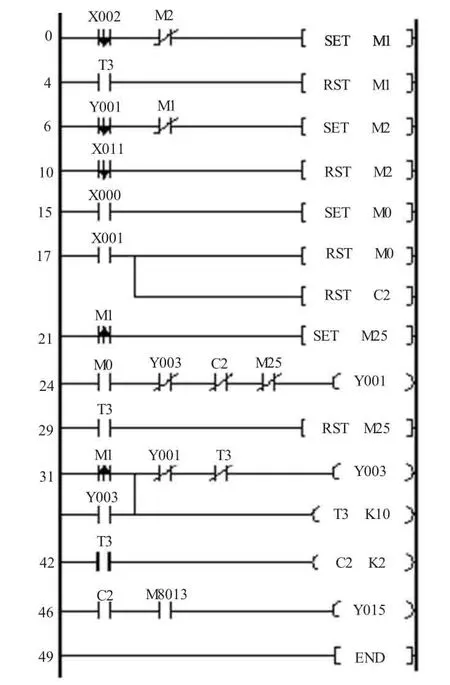

2.3 PLC程序

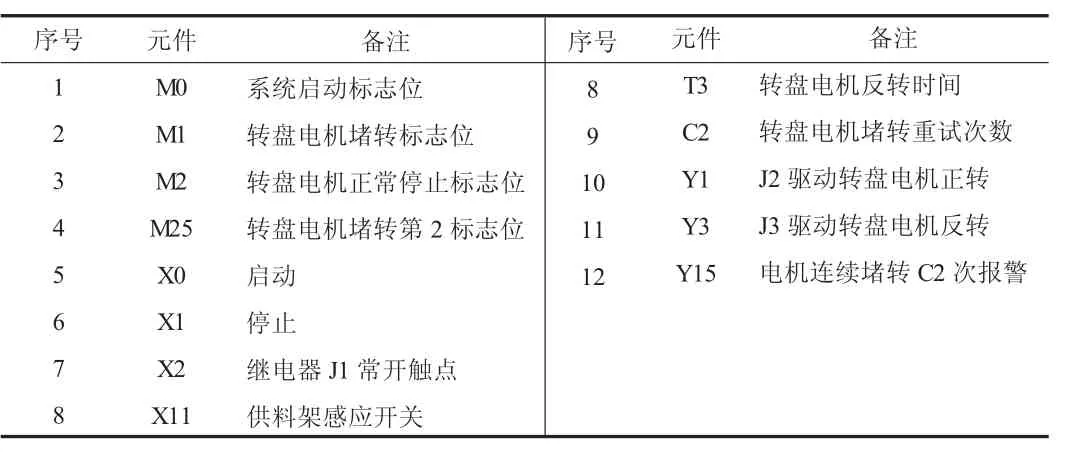

本文以YL-235设备自配的三菱FX2N-48MR机型为例,编写梯形图如图4,程序I/O分配表如表1。

程序分析如下:

(1)系统启动后正常工作时,J1线圈吸合,常开动作,X2闭合。

图4 梯形图

表1 I/O地址分配表

(2)当检测电路检测到转盘电机堵转停机时,J1复位断开,脉冲触点产生一个脉冲,电机堵转标志位M1置位。但如果是电机主动停机,则触点产生的脉冲先对转盘电机正常停止标志位M2置位,触点断开,M1不能置位。不运行保护程序。

(3)M1置位后,转盘电机堵转第2标志位M25也置位,触点断开Y1,电机停止。同时让Y3启动自锁,电机反转。定时器T3设定电机反转时间,定时1s后,触点断开Y3,电机停止;触点复位M25,重新启动转盘电机正常工作。

(4)计数器C2为连续堵转保护次数统计,如果连续出现设定次数的堵转,停机,Y15报警输出。

此程序只考虑了堵转保护,调试成功后,如果加入主程序,须考虑与整个设备系统功能的完整。

3 结束语

本方案最大的优点在于:

(1)充分利用了设备原有的资源,只是在原有设备上面增加了一个检测驱动电路,成本低,容易实现。

(2)利用PLC的功能强大、控制灵活的特点,在编写程序时方便的和设备整合。

(3)参数修改容易,如反转时间、堵转重试次数等。此设备在经过上述改造后,转盘供料电机的堵转现象得到了根本的解决。

[1]亚龙科技集团有限公司.亚龙YL-235A型光机电一体化实训考核装置实训指导书[K].温州:亚龙科技集团有限公司,2009.

[2]张梦欣.可编程序控制器及其应用(第二版)[M].北京:中国劳动社会保障出版社,2008.

[3]谭维瑜.电机与电气控制[M].北京:机械工业出版社,2007.