1450mm六辊可逆冷轧机自动控制系统的研究与应用

张 杨,杨小勇

(中冶陕压重工设备有限公司,陕西 西安 710119)

1450 mm六辊可逆冷轧机是中冶陕压重工设备有限公司具有自主知识产权、自主研制开发的机、电、液一体化全部成套的成卷带钢冷轧机,其整体成套技术达到国内领先水平,轧制力能参数要求高,产品精度要求高,具有轧制速度快、精度高、成材板型好等特点。

1 轧机主要参数

1450 mm可逆冷轧机的主要参数为:

来料厚度2.0~4.0 mm;

来料宽度900~1250 mm;

成品厚度0.2~1.0 mm;

成品内径Φ510 mm;

成品外径 Φ(1 900~900)mm;

最大轧制力15 000 kN;

最大轧制力矩110 kN·m;

轧制速度(Max)1 000 m/min(δ=0.2~0.8 mm);

穿带速度18 m/min。

装机水平:全数字直流调速,可控硅供电,机组PLC控制;全液压压下,AGC厚度控制;工作辊正、负弯辊和中间辊正弯辊调节,中间辊横移预设定及轧辊分段冷却辊型调节;开卷CPC对中;工作辊、中间辊快速换辊;卷取机准确停车、卷数记忆、带尾自动减速停车;轧制过程张力自动控制、数字显示;轧制线标高、压下螺丝快速调整;轧机轴承油雾润滑;故障诊断、报警、断带保护;皮带助卷器助卷。

2 设备组成

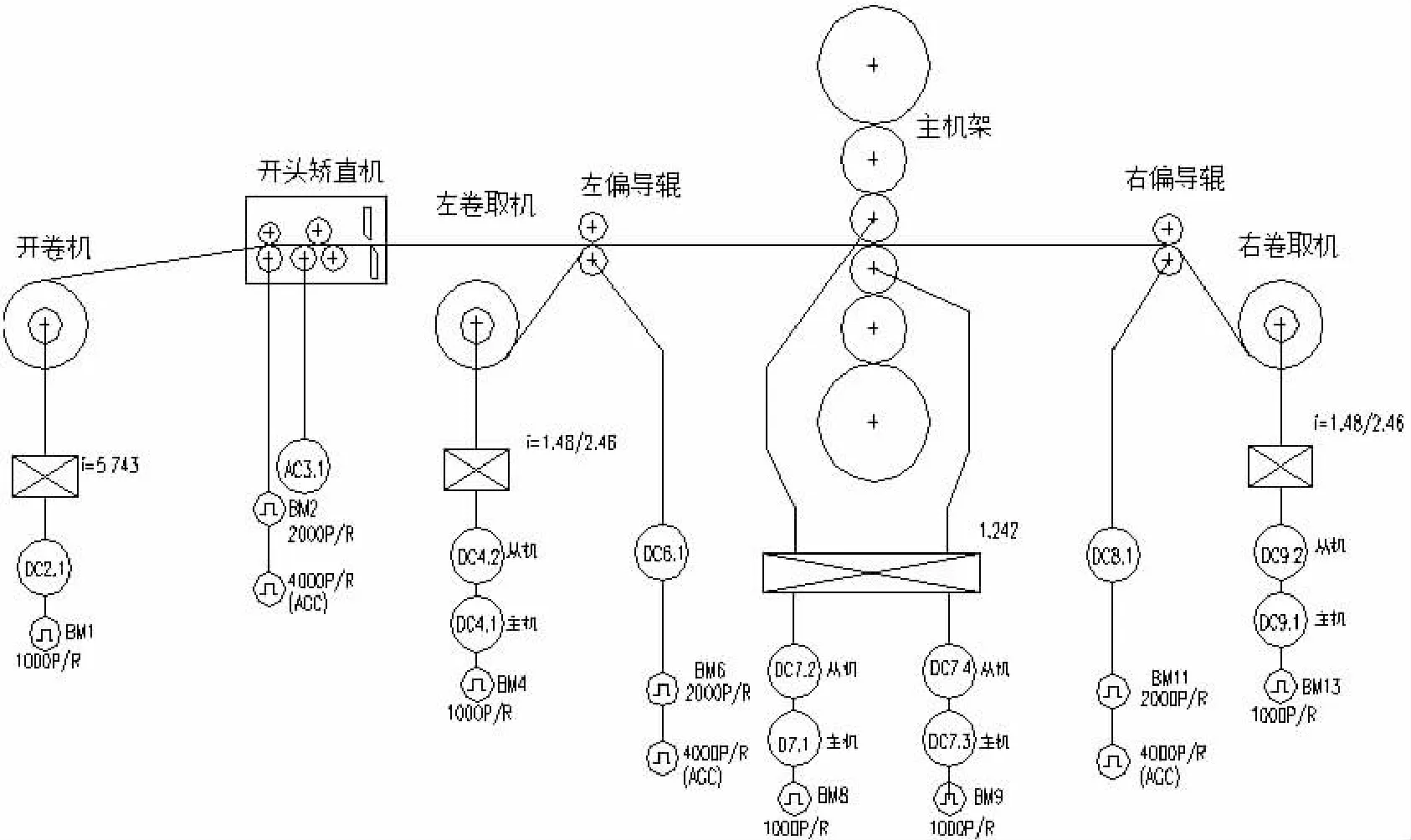

1 450 mm六辊可逆冷轧机组机械设备由开卷机、上卷车、开头矫直机、左卷取机、卸卷车(两台)、机前装置、六辊可逆冷轧机列、机后装置、换辊装置、右卷取机、皮带助卷器等设备组成(如图1所示)。

图1 冷轧机组的组成

流体设备组成。普通液压系统,AGC液压系统,中间辊横移,弯辊液压系统,CPC自动对中液压系统,稀油润滑系统,工艺润滑系统。

电控组成。开卷机传动为1台直流电机传动,左右卷曲机传动分别为2台直流电机串联连接传动,上、下辊传动分别为2台直流电机串联连接传动,左右导向辊传动为1台直流电机传动,传动装置为ABB DCS502B。自动化系统为西门子S7-400PLC控制,网络有工业以太网通讯、PROFIBUS-DP、MPI等网络。

3 系统配置及功能

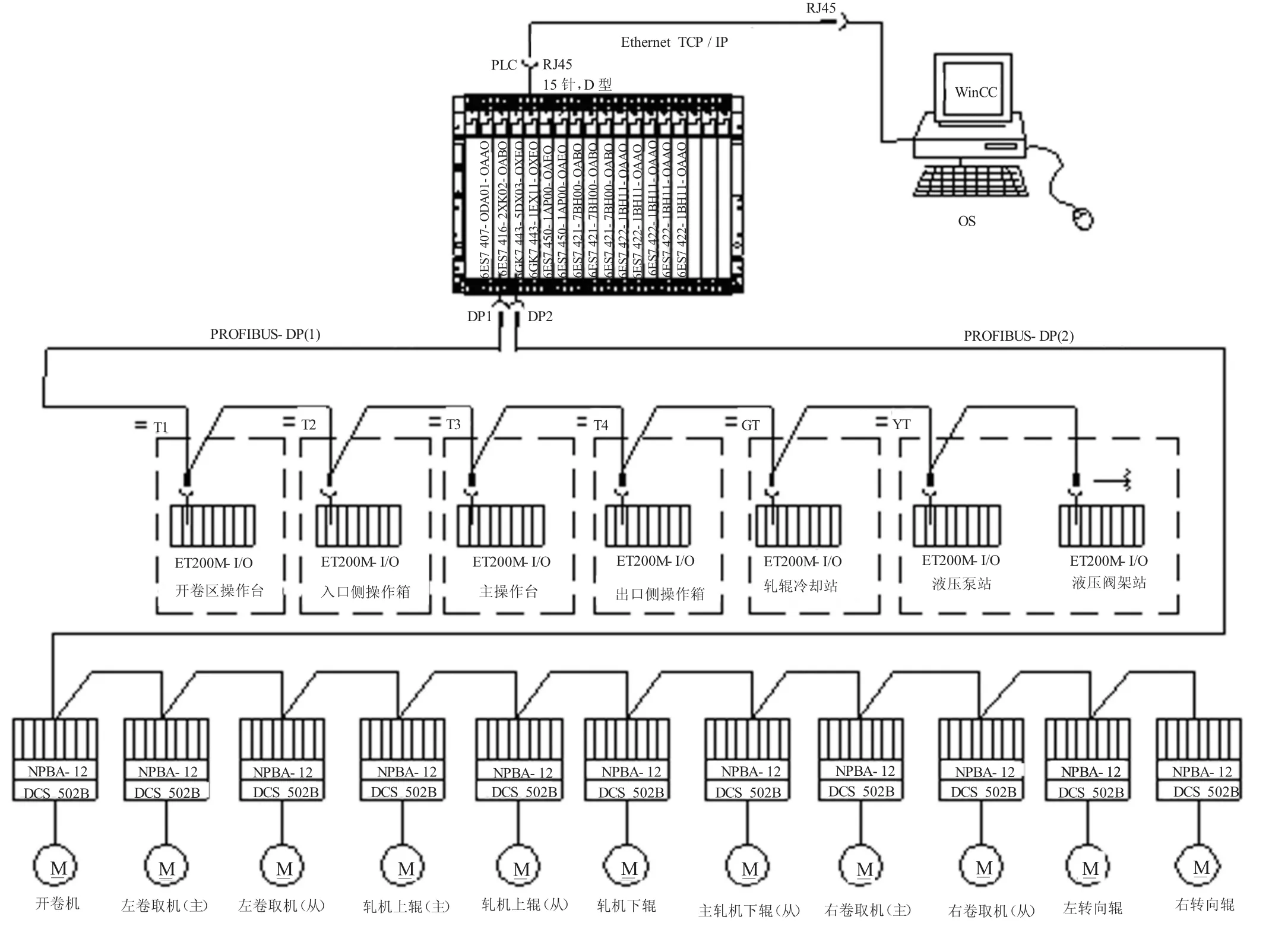

轧机控制系统的组成如图2所示。S7-400PLC完成所有逻辑控制、轧机运行速度控制、卷取张力控制、轧机运行状态和数据指示等功能;工业PC为监控/编程计算机,在工业PC上实现对PLC的程序编制和调试,并可以通过WinCC监控软件,实现对轧制过程数据的实时监控。

图2 轧机控制系统的组成

整个系统可分为三个控制系统,L0级、L1级和L2级。

L0级系统为现场自动化系统,主要由DCS500和ET200组成,他们之间通过2条PROFIBUE-DP网络连接,一条PROFIBUE-DP网络用于连接现场所有的操作点,另一条PROFIBUE-DP网络用于所有直流传动装置的连接。

L0级系统主要实现以下功能:现场信号(温度,高度,位置,液位等)的采集,现场执行机构(伺服阀,比例放大阀等)的控制,直流电机和相应冷却系统的控制,现场操作箱的工艺操作控制,MCC工艺控制与L1系统的信息交换。

L1级系统为基础级自动化系统,主要由CPU416-2DP、DI、DO、FM450、CP443-1、CP225-1 等组成。L1 级系统主要实现以下功能:生产过程的参数控制,联锁和顺序控制,各设备运行状态的监视和报警,液压站、润滑站等的工艺控制,主轧机的速度控制和显示,开卷机和卷取机的恒张力控制,主轧机轧辊负荷平衡控制,断带检测和保护,上卷小车、卸卷小车、乳液流量、方向等工艺操作控制,带长计算,与L0、L2级系统进行信息交换。

L2级系统为监控级自动化系统,主要由装在研华工控机中的WinCC监控系统组成,其主要实现以下功能:轧机生产现场的各设备状态、工艺参数显示,满足轧机启动条件的状态信号的显示,设置轧机运行时所需的工艺参数,液压站和润滑站的液位、温度等状态监视和远程操作控制,直流电机各个位置的温度显示和报警,现场接近开关、限位开关、电磁阀等状态显示,轧机运行时的电机电流、电压的趋势图显示和存储,系统运行时产生的报警故障显示和记录,存储每一道次轧制的工艺参数,与L1级系统进行信息交换。

4 结束语

本机列采用SIEMENS公司的S7-400 PLC、ET200M远程I/O站和HMI,以及ABB公司的数字式交、直流传动装置,通过PROFIBUS现场总线连接组成轧机电气控制系统,具有结构开放、组态灵活、控制功能完善、操作简单规范等特点。经实际运行表明:系统设计合理,运行稳定,工作可靠,设备操作维护方便,控制性能满足了生产工艺要求,达到了预期的目的。

[1]陈伯时.自动控制系统[M].北京:机械工业出版社,2006.

[2]机械电子工业部天津电气传动设计研究所.电气传动自动化技术手册[K].北京:机械工业出版社,2006.