汽车起重机的整机结构分析技术研究

陈黎峰

(浙江省特种设备检验研究院,浙江杭州310020)

以有限元分析方法为基础的计算力学,经历了由简单到复杂、由线性到非线性分析的发展过程。结构分析要解决的实际工程问题,早已不是一个简单的零件或结构件,而是多个复杂结构件的组合结构,或整个产品的大型复杂问题。

1 对整体结构分析的回顾

作为结构的局部分析,必须引进局部的边界条件。但是,从结构总体受力来看,局部的边界条件往往使结构的实际传力状况发生扭曲,结构件之间的弹性连接变为了刚性连接,无法正确反映结构件之间的实际传力关系。利用结构的这种局部分析结果,评估结构整体受力后的结果,往往导致较大的误差。在工程设计中,局部分析不能替代整体分析,整体分析由于规模大、难度高,往往成为十分迫切与关键的瓶颈问题。但是,大容量、高速度计算机技术的发展,对整个产品进行结构分析,已经成为十分现实的问题了。飞机的整体求解,起重机的整体求解,都是这类大型复杂结构分析的典型例子。实际上,我国计算力学工作者在上世纪70年代末,采用多重子结构的超元矩阵方法[1],成功地解决了飞机结构的整体分析问题;80年代,国外解决大型复杂结构分析的先进技术传到我国,MSC/NASTRAN系统的超单元技术[2]、ANSYS的子模型技术[3],使许多大型复杂的结构分析问题变得简单容易。

2 整体结构的剖分与子结构分析

整体结构的基本特点,是结构规模大且组合形式复杂。目前,国际上解决大型复杂结构的分析问题,通常选择子结构方法,或者结构超单元方法。由于超单元实际上是子结构的一种表达形式,因此这里仅说明子结构分析技术。

对于任何一个大型复杂结构,总可以划分为若干结构件(简称为子结构),它们靠边界节点与整体结构相关连。如果将所有的子结构的边界节点组成一个集合,那么这个集合便表征了这个大型复杂结构的连接骨架,称之为边界结构。只要把各子结构对有关边界节点的刚度效应(或影响)计算出来,并施加在这些边界节点上,则解决大型复杂结构问题,转变为求解规模小得多的若干子结构及边界结构问题。

当然,如果边界结构与子结构的规模也可能很大,还可以再剖分为若干二级或三级的子结构。当然,这种多重子结构的使用,将带来分析流程的复杂化。因此,如何有效地剖分整体结构,便成了问题的关键所在。用K表示子结构的总刚度矩阵,U表示子结构的总位移矩阵,P表示子结构的总载荷矩阵;Ki、Kb、Kib表示与子结构内部和边界节点的相关的刚度矩阵;Pi、Pb表示与子结构内部与边界节点相关的外载荷矩阵;Ui、Ub表示子结构的内部与边界节点的相关位移矩阵。我们将有平衡方程

其中,

对子结构的分析,其主要计算工作量是消除该子结构的内部节点自由度,得到它的等效矩阵。从式(1)、式(2)可看出,如果各子结构的边界节点越少,则这些等效矩阵的规模也越小,最终的边界子结构的规模也越小,其运算速度也越快。因此,划分复杂结构为多个子结构的一个基本方法,就是要尽量控制子结构的内部节点规模适当,并且具有边界节点的数目较少。充分利用结构的链式、外伸等特点,合理划分子结构,可收到较好的效果。

3 子结构的变换与组装

在一般的整体结构分析中,使用了4种坐标系:总体坐标系,子结构坐标系,元素坐标系和节点坐标系。节点坐标系,确定了节点自由度的方向;元素坐标系,规定了元素刚度(载荷)矩阵与子结构之间的变换矩阵;子结构坐标系,将确定子结构等效边界刚度(载荷)矩阵向整体结构的组装的变换矩阵;整体坐标系,通常取世界系。

对于子结构分析来说,子结构的几何建模与应力分析是在子结构的局部坐标系下进行的。但是,子结构的等效刚度(载荷)矩阵,却必须按总体坐标系进行组装。因此,每一个子结构在组装之前,需要对等效边界刚度(载荷)矩阵进行坐标变换。我们设B为子结构对总体系的变换矩阵(通常它由整体系的3个结点确定:节点1定义原点,节点1-2方向定义X向,节点1-2连线与节点1-3定义连线构成的平面法线确定Z向,由Z与X向构成的平面法线定义Y向),则整个结构的边界子结构的刚度(载荷)矩阵为

给定整体结构6个刚体自由度的约束,求解式(7),我们将得到整体边界结构的位移。再经过整体边界位移向子结构的坐标变换,执行式(4),将求得子结构的内部节点自由度。

4 起重机整机分析的子结构技术

4.1 模型简化的基本准则

汽车起重机是多个结构件的组合,包含吊臂、转台、底架、支腿等结构件,以及回转、变幅、伸缩、起升等机构。在作业过程中,吊臂相对于转台,可以变幅与伸缩。而吊臂与转台的组合结构,可绕回转中心360°转动。因此,对整机系统的分析,不仅需要将所有的结构件及机构加以考虑,而且需要将作业过程中的不同载荷工况加以考虑。为了控制整机分析的规模,模型的建立既要尽量理想化、简单化、典型化,又要较客观地反映出整机(特别是结构件连接部位)的应力分布、变形(刚度)及失效等问题。汽车起重机最危险的工况,是起重作业工况,其传力路线是:重物→吊臂→变幅油缸支撑→转台→回转支撑→底架→支腿→垂直油缸→地面。

作业运动表明,吊臂的变幅、伸缩及吊臂与转台的组合结构的回转,对底架与4个支腿的结构变形与应力水平有较大影响,有必要选择多种典型的作业工况加以计算。同时,还要根据工程规范,考虑风载、惯性载、作业场地的不平等多因素对整机受力的影响。

整机系统的复杂性与控制分析规模的需要,整机模型的简化基于下述原则:确保整机的传力路线完整,确保整机典型作业工况的实用性,关键结构件的基本参数化,将整机分析与结构件分析紧密结合,对结构的细节结构作重要简化,整机有限元建模及分析流程自动化。

4.2 子结构的划分

为使整机分析与结构件分析能够结合进行,我们以结构件为基础划分子结构,突出三大结构件:吊臂、转台、底架。三大结构件之间的众多连接结构件,均作重大简化。

(1)吊臂的简化。首先,简化各节吊臂之间的连接结构及伸缩机构,吊臂简化为薄壁四边形或六边形盒体模型。为确保结构刚度,应注意变幅油缸支撑部分、根部与顶部的结构加强。吊臂的子结构坐标系的原点,取在吊臂根部转轴的中心,X轴沿臂体方向指向顶部,Y轴与地面平行,Z轴指向上盖板方向。这样,吊臂与整体系之间的转换矩阵,仅由两个角度确定:吊臂与地面的夹角α,转台绕Z轴的转角φ+180°。若转台角φ等于0°,则吊臂顶部指向车的正前方。

(2)转台的简化。简化小回转机构为力矩,卷扬机构为横梁,钢丝纯为二力杆,配重为集中力,变幅油缸支撑的转轴及吊臂的转轴为横梁,回转支撑结构的上垫圈为曲梁,忽略纵向的斜支撑板及横向的某些连板,转台成为典型的薄壁组合结构。转台的子结构坐标系的原点,取在转台平台的回转中心点,XY平面与该平台平行。转台与整体系之间的转换矩阵,仅由转台的转角φ确定。

(3)底架的简化。整个底架是一个薄壁组合结构,将固定支腿与活动支腿作为底架的一部分进行延伸。考虑到最危险的工况是起重作业,汽车自重作为一个集中力加在车架上,回转支撑的下垫圈简化为曲梁。作为方案设计模型,沿下垫圈进行的结构加强也被忽略。为避免支腿油缸与地面的面接触计算,支腿油缸被简化为一个倒五面锥体结构,使起重机作业时能够仅4点触地,便于判断地面对支腿的接触反力。底架的子结构坐标系与整体系的完全相同。

(4)连接结构的简化。各结构件之间的连接结构作如下简化:吊臂与转台之间的变幅油缸支撑简化为抗压、抗扭、抗弯的梁单元,吊臂根部与转台支撑之间的转轴简化为梁,回转支撑的垫圈、滚珠与螺栓柱,用厚壳板元与梁单元模拟。

4.3 整机结构分析的自动化

(1)整机模型的参数化。整机模型的参数化,是以子结构参数化为基础的,子结构以关键结构件为实体。因此,结构件的参数化与整机的参数化,可以有机地结合起来,建立统一的结构参数库文件。

(2)结构件的宏程序库。结构件的模型自动产生程序,是以APDL语言为平台开发的,它将调用结构参数库文件的相关模块。只要一旦实现结构件的参数化,其几何模型自动产生程序便以宏子程序方式建立。这就构成了结构件几何模型的宏程序库。结构件与整机模型均调用宏程序库产生,有利于整机分析与结构件分析的协调,整机分析的某些结果,也可作为结构件分析的边界条件。

(3)整机模型的集成。集成结构件模型建立整机模型,变成了结构件模型的组装与连接。结构件的组装与连接,都必须在总体系下进行。第一步,要设置子结构坐标系,定义原点与坐标系方向;第二步,要调用相关结构件的宏子程序自动产生几何模型;最后,还要恢复总体系。

整机建模的难点,在回转支撑的模拟上。回转支撑结构的上下垫圈作为曲梁元,以分别包括在转台与底架模型中,参与转台与车架平台的抗弯。因此,转台与底架的连接,主要成为用厚壳元与短梁元模拟滚珠与螺栓柱的支撑连接。

(4)整机分析的基本步骤。综合上述,可对整机分析的基本步骤作一定的规范:建立以结构件为基本模块的参数库文件;以APDL为平台,开发结构件的宏程序库;调用宏程序库,开发整机模型的集成程序;建立整机的分析流程;建立后置处理流程。

4.4 整机分析在起重机QY25D的工程应用

QY25D是一个六边形四节臂的中吨位汽车起重机。整机划分为3个子结构,现已建立两个用于整机分析的程序:

(1)整机方案设计的有限元参数化模型产生程序。其主要功能,是对全机方案设计模型进行有限元分析。整机模型具有3 067个节点,shell63元素3 149个,beam4元素133个,link8元素1个,有效自由度为17 597。

(2)具有详细设计车架模型的全机有限元参数化模型产生程序。其主要功能,是对具有车架局部加强的整机设计模型进行有限元分析。整机模型具有4 367个节点,shell63元素4471个,beam4元素217个,link8元素1个,有效自由度为25 166。

方案(1)与方案(2)比较表明,模型节点网格局部细化,会使模型分析规模大。

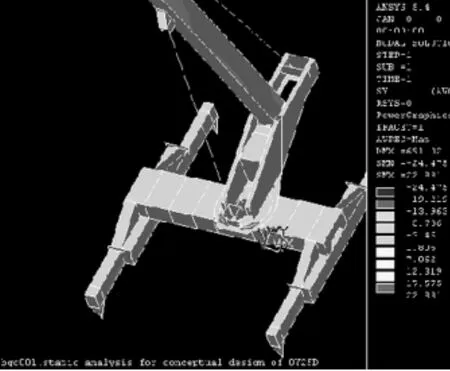

图1、图2表明整机分析的应力分布云图。整机应力水平与分布的合理性,证明了本文介绍的方法的正确性。QY25D的4种工况的应力水平均在较理想的许用应力范围。但是,文献[4]表明结构件的局部稳定性,是值得十分重视的。

图1 整机分析的Von Misses应力云图

图2 整机分析的的Y向局部变形与应力分析云图

5 结束语

通过以上对汽车起重机的模型结构简化,较之以前的局部结构受力分析更加全面合理,其受力大大趋于合理安全,结构也比以前更加紧凑,节约了汽车起重机的制造成本。

[1]陈焕星.大型通用有限元结构分析系统MSC/NASTRAN用户手册[K].北京:中国飞机结构强度研究所,1989.

[2]刘鸿文.材料力学[M].北京:高等教育出版社,1993.

[3]王文斌.机械设计手册[M].北京:机械工业出版社,2007.

[4]杨达夫.金属结构设计[M].北京:水利电力出版社出版,1995.