VCM磁钢快速检测控制系统的设计*

宋 涵,岑理章,何润琴

(宁波大红鹰学院,浙江 宁波 315175)

钕铁硼稀土永磁材料是目前磁性能最强的一种永磁材料,该材料具有磁能积高、原材料丰富和易于加工等特点。因此,钕铁硼永磁材料广泛应用于电动机、发动机、音圈马达、磁共振成像仪、通信、控制仪表、音响设备等方面。其最主要的应用领域是音圈马达 (VCM),目前国外生产的烧结钕铁硼磁体约有一半用于VCM。由于VCM磁钢的形状较复杂[1],外轮廓一般都是由圆弧及直线组成,尺寸及表面质量要求较高,所以,对VCM磁钢的检测设备也提出了更高的要求。本文主要介绍VCM磁钢快速检测控制系统的软硬件设计。

1 控制系统的方案设计

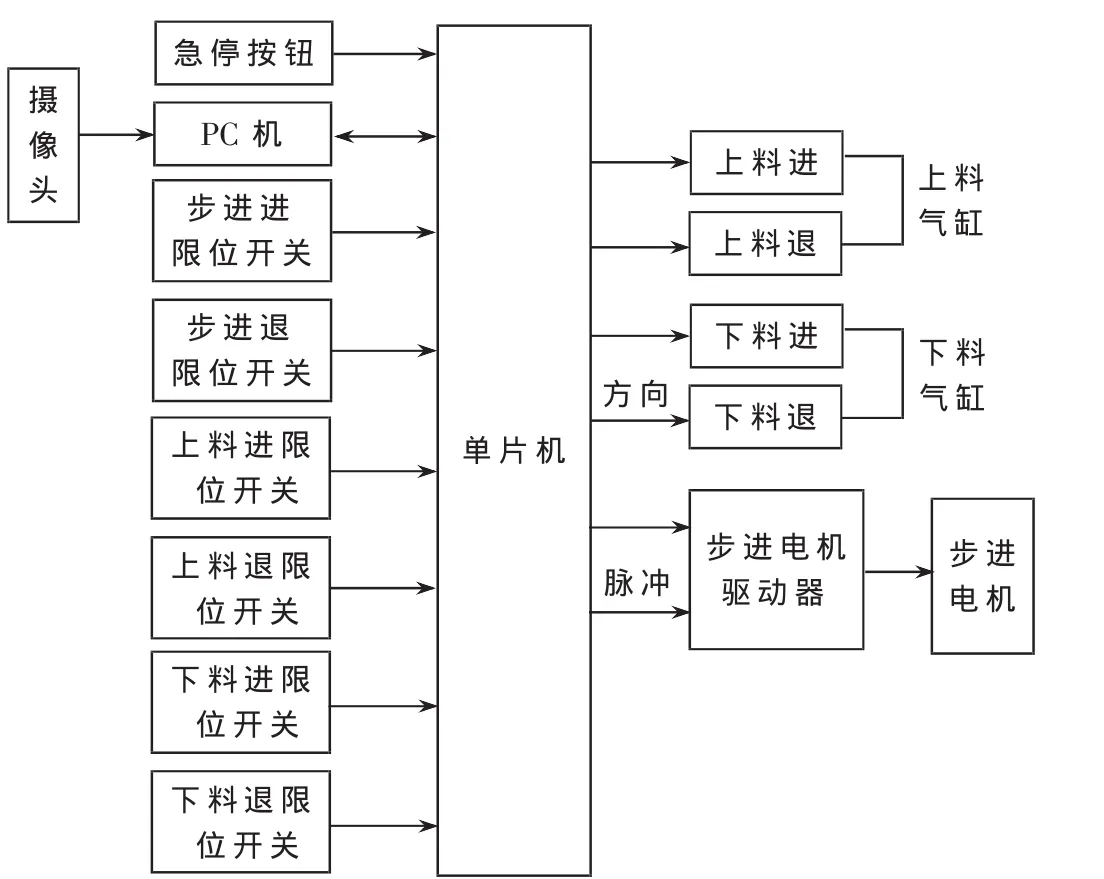

本文所设计的VCM磁钢快速检测控制系统主要是与快速智能检测系统中的机械、气动及检测部分相结合,利用单片机控制技术[2]实现VCM磁钢快速智能检测系统的上料、分拣与下料等动作。控制系统的结构框图如图1所示,在检测设备控制系统中,主要输入部分有急停按钮开关、PC机通信、步进电机的限位开关、上料下料的限位开关等,主要输出部分有上料下料气缸和步进电机等装置。控制原理是单片机通过采集输入量的信号,对上料下料气缸和步进电机等输出元件进行相应的控制,实现VCM磁钢上料、检测、下料的快速智能检测过程。

图1 控制系统的结构框图

系统上电后,单片机先控制步进电机使其运行至步进进限位开关处,然后执行下料气缸的下料进和下料退动作,再控制步进电机使其运行至步进退限位开关处,完成整个系统的初始化,以便开始一个新的工作循环。

2 控制系统的硬件设计

控制系统的硬件主要由电源模块、MCU模块、485模块、输入电路模块和输出电路模块等组成。本设计的电源模块由独立的24 V和5 V开关电源控制。

(1)MCU模块

MCU模块主要由AT89C52单片机和晶振电路组成,是整个控制系统的“大脑”,根据各个输入电路模块的输入信号,按功能进行相关的逻辑控制,并输出相应的控制信号,驱动气动部分和步进电机,实现VCM磁钢快速智能检测系统的上料、分拣、下料的动作。模块原理图如图2所示。

图2 MCU模块原理图

(2)485模块

485模块主要是实现控制系统与PC机中的上位机软件进行通信,接收上位机发送过来的动作按钮及检测结果,反馈给MCU模块,由单片机对气动部分和步进电机进行控制,实现上位机响应的动作指令。其原理图如图3所示。

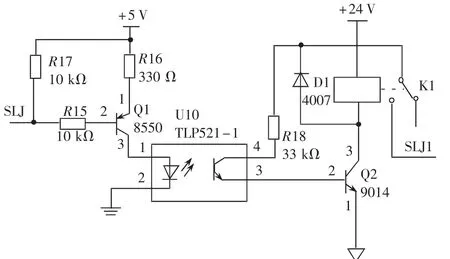

(3)输入电路模块

输入电路模块主要由7路相同的光耦隔离电路组成,分别用来采集急停按钮、上料进限位和上料退限位开关、下料进限位和下料退限位开关、步进进限位开关和步进退限位开关等的状态信号,传递给单片机,由单片机实现相应的动作控制。其原理图如图4所示。

图3 485模块原理图

图4 输入电路模块原理图

(4)输出电路模块

输出电路模块主要由4路气缸驱动模块和2路步进电机的驱动模块组成,其原理图分别如图5、图6所示。4路气缸驱动模块分别用来驱动上料气缸的上料进和上料退、下料气缸的下料进和下料退。2路步进电机驱动模块用来控制步进电机的脉冲和方向。通过单片机对这些输出模块的控制,从而实现VCM磁钢快速智能检测系统的上料、分拣和下料动作。

图5 气缸驱动电路模块原理图

图6 步进电机驱动电路模块原理图

3 控制系统的软件设计

单片机控制系统的软件主程序流程如图7所示。首先要进行系统的初始化,主要完成对单片机端口的初始状态和一些变量的初始值的设定,同时也要对串口及中断进行初始化,完成串口通信速率及中断使能等初始设置。系统先对输入的开关量进行扫描,然后执行上料进,将磁钢推至相机下方,并向上位机发送上料到位信号。如果上位机接收到上料到位信号,就会回复确认信号,如果此时上位机已经执行了相应的操作,随后上位机就会将这些操作命令以字符串形式发送给下位机。如果下位机接收到的是上位机的停止信号,则马上停止当前的动作,等待下一个命令的动作。而且由于控制系统执行了停止操作,所以系统要先执行一次起动操作,才能使系统复位,重新接收并执行新的动作命令。如果前面接收到的不是停止命令,而是起动命令,首先要判断运行模式。如果是自动模式,则要判断磁钢是否合格,如果合格,则执行下料进动作,将合格品推至合格料箱里。如果是不合格品,则先要执行步进电机的进动作,然后执行下料进动作,将不合格品推至不合格料箱里。如果在自动模式中选择的是单次动作,那么,至此就分别完成一个合格品和不合格品的上料、分检、下料动作。如果选择的是连续动作,则系统接下来将会循环地执行上面的动作,直到接收到上位机的停止命令或控制板上的急停操作为止。如果是处于调试模式,则相当于执行一次不合格品的操作过程,即先要执行步进电机的进动作,然后执行下料进动作,将不合格品推至不合格料箱里。如果系统是处于手动模式,则系统执行上位机发送过来的相应的上料进、上料退、下料进、下料退、步进、步退中的一种动作,然后再进行下一轮新的动作过程。其中,步进电机的速度是根据上位机发送过来的步进电机的脉冲频率来确定的。另外,单片机系统和上位机之间的数据交换都是通过串口实现的。由于采用的是RS485通信,所以单片机系统和上位机之间只能进行半双工通信,所以,双方之间的收和发的协调很重要,否则会引起通信中断,导致系统死机。为保证系统的可靠性,除了在硬件设计上加强隔离、屏蔽、滤波、抑制等措施外,还在软件设计上通过在程序中适当的位置设置软件看门狗来增强软件的抗干扰,当程序受到干扰跑飞或进入死循环时,能将程序强制复位。

图7 主程序流程图

4 串口通信模块

串口通信模块主要是与PC机上的上位机软件进行通信,接收上位机发送过来的动作按钮及检测结果,实现上位机对单片机控制模块的自动、手动、调试等控制功能,从而驱动气动部分和步进电机,实现VCM磁钢快速智能检测系统的上料、分拣、下料动作。

通信协议(波特率为38 400 kb/s)的制定主要包括以下几个部分:

(1)下位机向上位机发送“上料到位”信号

单片机控制模块在执行完初始化程序后,先执行上料进动作,直到上料进限位开关动作,即此时上料已到位,则向上位机发送 “上料到位”信号,通知视觉检测系统可以进行拍摄。发送的协议代码为:0x01。

(2)上位机向下位机发送确认信号

上位机如果接收到下位机发送过来的“上料到位”信号 0x01,则向下位机发送已接收到下位机信号的确认信号,其协议代码为:0x02。同时通知视觉检测系统进行拍摄。

(3)上位机向下位机发送“动作执行”信号

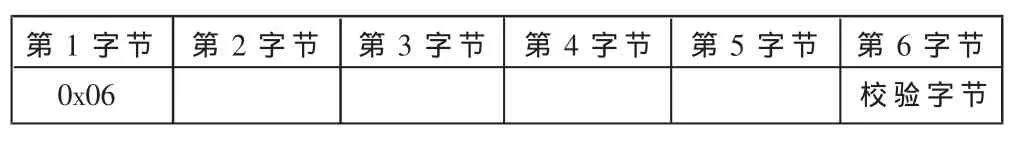

当视觉检测系统完成对磁钢的检测且上位机也操作了“起动”按钮后,上位机将向下位机发送一串包括动作按钮、步进电机速度、磁钢合格与否等的“动作执行”信号,其协议内容共由如下6个字节组成。

第1个字节为起始字节为固定字节:0x06

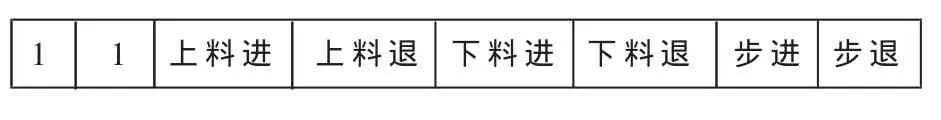

第2个字节为动作按钮字节:

该字节的7位和 6位为固定位 “1”,5~0位如果为“1”分别代表上料进、上料退、下料进、下料退、步进、步退动作。

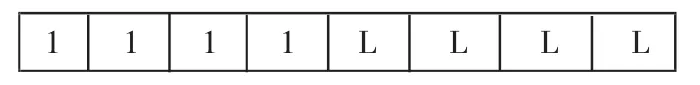

第3个字节:

该字节的7位和 6位为固定位 “1”,5~1位如果为“1”分别代表自动、手动、调试、单次、连续。0位为“1”表示磁钢合格,为“0”则表示不合格。

第4个字节:

该字节的高 4位为固定值“1”,低 4位表示步进电机脉冲频率的高4位。

第5个字节:

该字节的高 4位为固定值“1”,低 4位表示步进电机脉冲频率的低4位。第6个字节为校验字节,是对这串字符串的前5个字节进行“和校验”,如果校验结果大于0xFF,则取结果的低 8位,同时如果结果小于 0xC0,则结果加上0xC0,以便于与起始字节和确认字节等控制命令区分开来。

(4)下位机向上位机发送确认信号

下位机接收到上位机发送过来的“动作执行”信号后,经过校验,如果校验正确,则向上位机发送确认信号0x03,表示接收数据正确;如果校验不正确,则向上位机发送确认信号0x05,表示接收数据不正确,要求上位机重新发送。

(5)上位机向下位机发送“动作停止”信号

如果上位机的停止按钮按下,则向下位机发送“动作停止”信号0x04,命令下位机马上停止所有动作。

(6)下位机向上位机发送确认信号

下位机接收到上位机发送的“动作停止”信号后,向上位机发送确认信号0x03,并通知控制系统停止所有动作。

在整个通信过程中,如果下位机向上位机发送“上料到位”信号或上位机向下位机发送“动作停止”信号,并经过20 ms还没接收到对方的确认信号,则要求本方重新发送一次,直到接收到对方的确认信号为止。如果上位机向下位机发送“动作执行”信号,并经过20 ms还没接收到对方的确认信号,或者已接收到对方确认信号,但为校验不正确的确认信号时,也应该要求本方重新发送一次,直到接收到对方的确认校验正确的信号为止。

本设计通过与机械部分、气动部分、检测部分相结合,并利用单片机控制技术,较好地实现了VCM磁钢快速智能检测系统的上料、分拣与下料等动作。该系统结构简单、效率高,通用性好,通过更换导料管、送料板等少数几个零件,就可以应用于不同规格VCM磁钢的快速检测,具有较为广阔的市场前景。

[1]钱小龙.钕铁硼小型工件表面缺陷自动检测系统[D].天津:天津大学,2006.

[2]何润琴,张舜德,宋涵,等.基于单片机控制的VCM磁钢自动检测设备研制[J].煤矿机械,2009(7).