变换气脱硫系统运行及改造小结

刘兆军 何学军 孙 斌

(济南盛源化肥有限责任公司,山东济南 250101)

0 引 言

我公司总氨的生产能力为100kt/a,以白煤为原料,采用间歇制气、栲胶脱硫、常压变换、加压变换脱硫、碳丙脱碳的联醇生产合成氨工艺。在生产运行过程中,经常出现变脱硫化氢超标、变脱塔堵塔等问题,由于我公司无精脱硫装置,变脱气经压缩机加压进入碳丙脱碳系统,虽然在脱碳溶液中加HS,能脱除部分H2S,但如果变脱脱硫不好,含硫量较高的净化气进入甲醇系统,严重影响甲醇触媒的活性,从而影响公司的生产效益,针对生产使用中暴露的问题,公司组织相关技术人员进行攻关,并进行了相应改造,取得了较好的效果。

1 脱硫工艺概况

变换气脱硫塔是利用原有水洗塔改造而成,塔内结构原为筛板塔,改造为填料吸收塔,变脱系统设置在压缩机二段,压力为0.85MPa,变换气脱硫液用栲胶脱硫液。变脱系统使用目的是为解决碳丙脱碳工序硫堵、降低入甲醇气体总硫含量≤0.15mg/m3。该系统投用后,并没完全达到设计的要求,经常出现堵塔和硫化氢超标,影响了正常的生产。

工艺流程:来自压缩机二段出口的变换气,经大二段水冷器进一步冷却分离油水后,进入变换气脱硫塔的底部,与自上而下的栲胶脱硫液在填料层中逆流接触,进行硫化氢的吸收,出塔气体经塔后分离器进行气液分离后回压缩机三段入口。吸收硫化氢气体后的脱硫液,控制回液压力0.6~0.65MPa至再生槽自吸喷射器,进行溶液的再生和熔硫。

图1 变换气脱硫流程框图

2 栲胶脱硫原理

栲胶的主要成分是丹宁,丹宁分子及其降解物含有一种化学活性很强的基团—酚羟基,酚羟基容易氧化生成醌基,具有氧化还原的性质,栲胶中所含羟基能与四价钒离子生成可溶性络合物,能防止“钒—氧—硫”的沉淀,从而降低钒耗,在脱硫过程中,丹宁类物质逐渐水解成分子量较低的物质,这些酚类降解物同样有脱除硫化氢的能力。

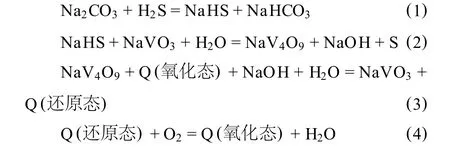

主反应:

副反应:

脱硫溶液吸收硫化氢的反应生成HS-,然后是NaHS与偏钒酸钠反应生成焦钒酸钠并析出单质硫,焦钒酸钠被栲胶氧化生成偏钒酸钠,还原态的栲胶被空气氧化为氧化态栲胶,另外,溶液中的碳酸氢钠与氢氧化钠反应生成碳酸钠。对于副反应,碳酸钠与气体中的二氧化碳反应生成碳酸氢钠,硫氢化钠与空气中的氧反应生成硫代硫酸钠,硫代硫酸钠与空气中的氧反应生成硫酸钠。所以溶液中的副盐成分对吸收有很大的影响。

脱硫溶液吸收硫化氢的反应为化学反应,遵循双膜控制理论,主要属于气膜控制,气相的硫化氢分压、浓度是影响气液传质的主要推动力,吸收的反应是瞬间完成的,但在加压吸收的过程中,气体中的二氧化碳与溶液中碳酸钠的副反应造成碳酸氢钠的同步增加,影响硫化氢的吸收,由于反应种类较多,且较为复杂,从现象来看,0.8MPa压力下的变换气脱硫较易堵塔,主要是硫磺堵塔,以及造成塔后硫化氢超标,二段来的变换气从塔底部进入,与自上而下的脱硫液进行接触反应,生成NaHS,但由于在原料气、脱硫液中含有氧气,在进行吸收反应的同时,会造成NaHS与氧气的反应,生成单质硫,所以在清塔时发现下段填料层的硫磺多的原因,由于硫磺堵塔,造成气液偏流,在变换气的硫化氢不超标的情况下,造成塔后硫化氢超标,当然,其他的原因如成分不合格、溶液再生不好、塔设计不合理、溶液温度高等也能造成塔后硫化氢超标,我们要从反应机理、实际情况查找原因,并以此来指导生产。

3 脱硫工艺指标的控制和操作管理

栲胶脱硫液成分的控制是一个很重要的指标,溶液成分的偏离很容易造成工艺条件的恶化,不利于脱硫、再生、氧化、析硫,容易造成硫磺堵塔,塔后气体硫化氢超标。由于我公司的半脱液和变脱液混合在一起使用,因此应及时根据煤种的不同,含硫量的变化,加强对硫化氢的分析,及时调整脱硫液的成分,从而保证脱硫效果,防止硫磺堵塔和甲醇触媒中毒。

1)栲胶脱硫属于催化氧化法脱硫,栲胶的主要成分是丹宁,为保障脱硫的效果,脱硫液中的栲胶必须保持一定的浓度,过低影响吸收效果,过高则影响析硫效果,拿不出硫磺,同时使原料消耗增加,一般栲胶浓度控制在1.8~3.0g/l,按规程熟化好。

2)溶液的总碱度与硫容相互对应,根据要求和经验,总碱度(以Na2CO3计算)应控制在3~5g/l,溶液的pH值在8.0~8.6之间,pH值不要超标,否则溶液的Na2S2O3和NaHCO3的含量会增加,影响脱硫效果。

3)偏钒酸钠的含量控制,由于溶液的五价钒离子在氧化 HS-,析出单质硫起着关键作用,根据方程式,偏钒酸钠与HS-的摩尔浓度对等,因此根据反应平衡的方向,在添加V2O5时保持适当过量。

4)脱硫溶液中副盐的含量对脱硫反应的平衡有很大的影响,副盐主要指反应中生成的 Na2S2O3、NaHCO3、Na2CO3,由于Na2CO3水解后生成OH-,反应生成HS-,再由五价钒络离子及醌态栲胶氧化生成单质硫,因此溶液中必须保持一定量的Na2CO3,但同时由于变换气体中含有26%的CO2,会使溶液的浓度增加,浓度降低,影响溶液的总碱度和反应的进行;Na2S2O3的含量必须控制好,过高的Na2S2O3抑制氧化反应,造成Na2CO3和NaVO3的溶解度的降低,同时容易在再生槽内析出单质硫,这些单质硫可随着溶液进入变脱塔造成硫堵。

5)脱硫液温度的控制一般在35~45℃,由于半脱液和变脱液混合使用,必须严格控制半水煤气和变换气的温度,夏季尤为明显,变换气用二段大水冷器控制气体温度,否则因为气体的温度高,饱和水蒸气的含量高,造成脱硫液胀槽,脱硫液有效成分降低,使脱硫效果下降,脱硫液温度高容易造成硫化氢在脱硫液中的溶解度降低,净化度降低;脱硫液温度不能太低,否则造成溶液中盐类析出,成分偏离,同时降低反应速度,尤其是在冬季,要提高来气温度,在再生槽加蒸汽加温盘管,确保温度在指标之内。

4 设备的改造及填料的更换

4.1 变脱塔除沫器的改造

原除沫器为φ1 400,H=150mm的不锈钢丝网除沫器,在使用半年后出现了塔压差增大至15kPa,后又降至5kPa,塔后分离器液体较多,停车处理发现丝网除沫器损坏,出现直径200mm的圆洞。丝网除沫器的网孔细,同时厚度150mm,硫磺自下而上积累在丝网中形成较大阻力,气流形成偏流,在薄弱处流速加大,导致丝网最终被吹破,因此将除沫器的型式改为鼠笼式,加大通气面积,并使用厚度100mm菱形丝网。改造后使用效果较好。

4.2 塔内填料问题

(1)开车发生带液、硫堵。原有的填料为脱碳吸收塔替换下旧的聚丙烯鲍尔环,尺寸φ50×50×1.5,在开车时出现大量带液,再生槽出现大量硫磺泡沫,塔压差急剧升高,被迫停车进行清塔,发现塔内再分布盘及填料上硫磺较多,分析原因认为旧的填料环上有碳酸丙烯酯,与脱硫液发生剧烈反应,生成硫磺及泡沫,引发带液和塔内的硫磺积累,经过清洗后不再发生此类问题,因此在填料的选择上尽可能的用新填料、本塔用过的旧填料,不要乱用其他的旧填料。

(2)塔内发生硫堵、脱硫效率低。在变脱塔使用半年后,由于硫堵停车清塔处理,以后3~4个月进行停车清塔处理,对生产造成影响,同时造成浪费。

由于栲胶脱硫液含有部分悬浮单质硫或在吸收的过程中析出硫,因φ50×50×1.5聚丙烯鲍尔环空隙率较小、比表面大,单质硫易附着填料表面,形成阻力,更换成φ76×76×2.6聚丙烯鲍尔环后,由于空隙率较大、比表面小,相对而言,单质硫不易附着填料表面,经过实践检验,更换填料后,一年半没有在发生硫堵,而且脱硫效率保持在95%~98%,效果较好。所以不要片面的为追求增加传质面积,而选用小的填料,只要保证塔后的硫化氢达标,尤其在塔的下段应选用较大的填料。

表1 聚丙烯鲍尔环数据

(3)液体再分布器的改造。塔内结构分为三段,顶部为支管液体分布器和NORTON1007型液体分布盘,下面是两段液体再分布器,分布盘上有φ20的降液孔。液体在分布盘和再分布器的分布盘上形成液位,气、液量大时盘上液位高,通过降液孔均匀分布液体。检修时发现分布盘上部分降液孔已被堵死,硫磺有150mm厚,与升气孔口相平,造成了部分液体从升气孔降下,从而降低吸收效果。将分布盘进行改造,扩大降液孔,减少硫磺积累的速率。

(4)再生槽喷射器是再生系统的关键部件,塔出脱硫液控制一定压力,通过喷射器形成高速液流,产生负压吸入空气,在喷射器的喉管内进行混合接触,进行大部分的氧化反应,然后在再生槽内进行进一步的再生。喷射器在使用过程中出现部分喷嘴堵,同时在检修时发现喷射器下方的扩散管腐蚀严重,从而影响再生的质量,后分析认为检修、清理不及时,造成脱硫液中的单质硫比较多、脱硫液粘度大,影响吸收效果,因此更换了部分喷射器及扩散管,并加长扩散管,增强吸收空气的能力,提高再生的效果,同时对循环槽、再生槽的槽底进行定期清理,避免溶液中的硫磺带至塔内的分布盘和填料层中。

5 结 语

变换气脱硫系统出现的问题是多方面的,通过加强工艺指标的严格控制,加强设备管理、建立有效地分配机制和激励机制,进行相关的工艺设备技术改造,使脱硫系统稳定运行,保证合成氨系统长周期稳定生产,才能取得良好效益。