底吹氩钢包内三维流场的数值模拟

马 骏,沈巧珍,阳 方,李光强

(1.武汉科技大学材料与冶金学院,湖北武汉,430081;2.酒泉钢铁(集团)有限责任公司不锈钢厂,甘肃酒泉,735000)

在底吹氩精炼过程中,透气元件的布置个数、方式和喷吹气量的选择决定了吹氩搅拌的效果,从而影响钢液的质量。近年来,对于底吹氩精炼过程的数值模拟技术发展较快[1-4],并成为优化吹氩工艺的重要研究手段。某钢厂CSP生产线230 t钢包底吹氩精炼在实际生产中主要存在的问题是:在喷吹过程中,搅拌状况下的钢液对渣线砖区域的包壁造成强烈的冲刷与腐蚀,严重地影响到钢液的纯净度和钢包的使用寿命,继而影响到生产的正常有序进行。为此,本文以该钢包内的钢液流动和湍动能分布为研究对象,采用商业Phoenics软件计算不同透气元件的布置个数、方式和喷吹气量条件下钢包内钢液的三维流场,并针对现场的实际情况,通过计算确定了合理的透气元件布置方式和工艺参数。

1 数学模型描述

1.1 控制方程

底吹氩钢包内的钢液为三维稳态下的不可压缩流体,描述钢液流动的基本微分方程[5]如下:

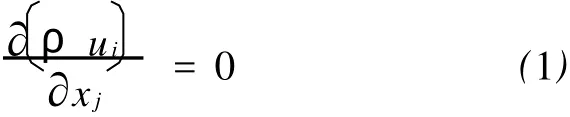

(1)连续性方程为

(2)动量方程为

(3)湍流动能k方程为

(4)湍流动能耗散率ε方程为

式中:ρ为流体密度,kg/m3;p为压力,Pa;μeff为有效黏度,Pa·s;Fi为体积力,N/m3,在钢包吹气状态下其中,α为气液两相区的气相分率;ε为湍流动能耗散率,m2/s3;C1、C2、σk、σε分别为经验常数;u为速度,m/s;k为湍动能,m2/+ρCμk2/ε;Cμ为经验常数。

1.2 初始和边界条件

(1)初始条件。初始时刻,熔池内充满静止的液体。即:

式中:α为气液两相区的气相分率;β为气液两相区液相分率。

(2)边界条件。流体的自由面为光滑的水平面,无剪切应力存在;入口与出口处的速度分布是均匀的;近壁处平行于壁面流速和湍流特征参数采用壁函数[5]。

1.3 数值求解

计算空间在三维方向上划分为47×46×44个网格,整个计算体系的方程组由Simp le算法[6]进行求解。

2 模拟计算

在现场生产中,钢包底部为0.5R单个透气元件吹氩,实验中在原钢包底部沿直径方向选择不同位置安装透气元件,透气砖中心到包底中心间距分别为0.5R、0.6R、0.7R的单孔喷吹和0.6R-β、0.7R-β的双孔喷吹。模拟计算方案如表1所示。

表1 模拟计算方案Table 1 Calculation scheme

3 结果与分析

3.1 钢包底吹氩流场的基本特征

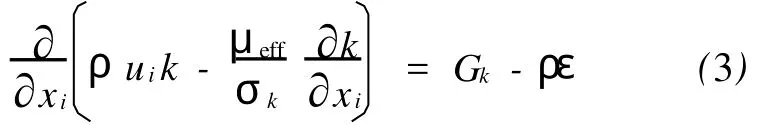

图1为钢包底吹氩流场的基本特征。在底吹氩的钢包内,对于气相而言,进入熔池的气体沿喷嘴壁生成许多大小不同的气泡,同时带动周围的液体向上运动。在上浮的过程中,气相区形成逐渐扩张的倒锥形区域(见图1(a));对于液相而言,在气泡浮力的带动下向上运动,当气液两相区发展到液面后,气体逸出熔池,液体被驱向包壁流动,形成近包壁处的下降流,最后经侧向旋回流回归气液两相区,形成了熔池内部的循环流动(见图1(b))。

图1 钢包底吹氩流场的基本特征Fig.1 Basic characteristics of the flow field of LFargon blowing

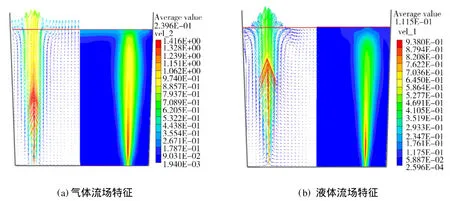

3.2 单喷嘴喷吹流场的分析

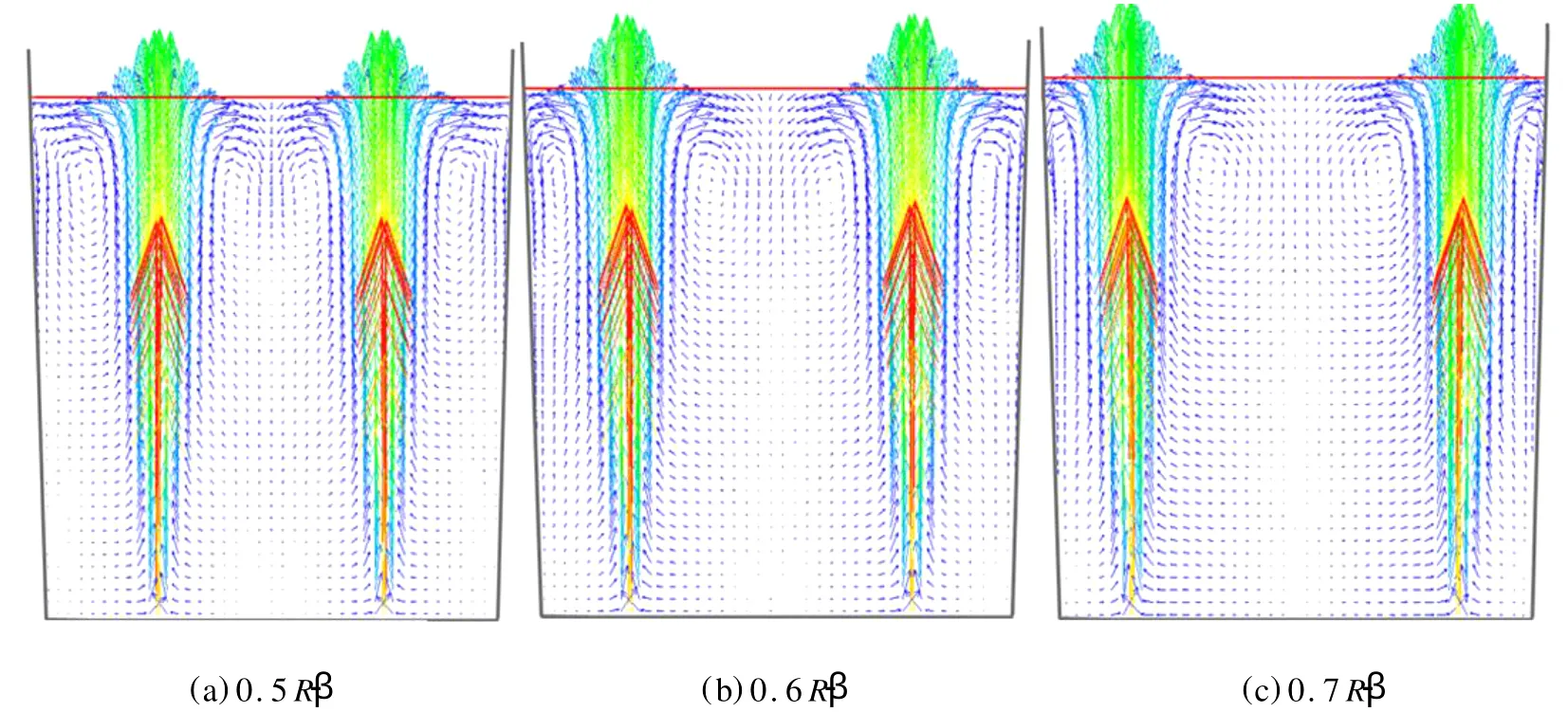

图2 单喷嘴喷吹的液体流场的基本特征Fig.2 Basic characteristics of the flow field of single nozzel

图2为在较小气量下单吹时不同喷嘴位置的液相流场图。由图2可看出,气液两相区中心线的速度最快,沿径向速度逐渐变慢,在回旋中心或附近速度为0。钢包中形成一种以两相区轴线为基础的三维循环流[7]。钢包中在气泡柱靠包壁一侧形成沿气泡柱表面上升而沿包壁下降的、范围较小而流速较快的循环流动区(简称小循环区)。气泡柱靠钢包中心一侧发展为向钢包中心回流的范围较大但速度较慢的循环流动区(简称大循环区)。随着喷吹半径的增大,两相区向近喷嘴的包壁一侧倾斜。在大循环区,流体流动方向随着喷嘴向包壁靠近,喷吹半径的增大而逐渐由纵向旋回运动向横向旋回运动转变。这一转变导致包内液体的循环回路变长,速度梯度减小,但切向速度明显增加,对熔池内的混合过程有很大的增强作用,从而使钢液混匀时间缩短。

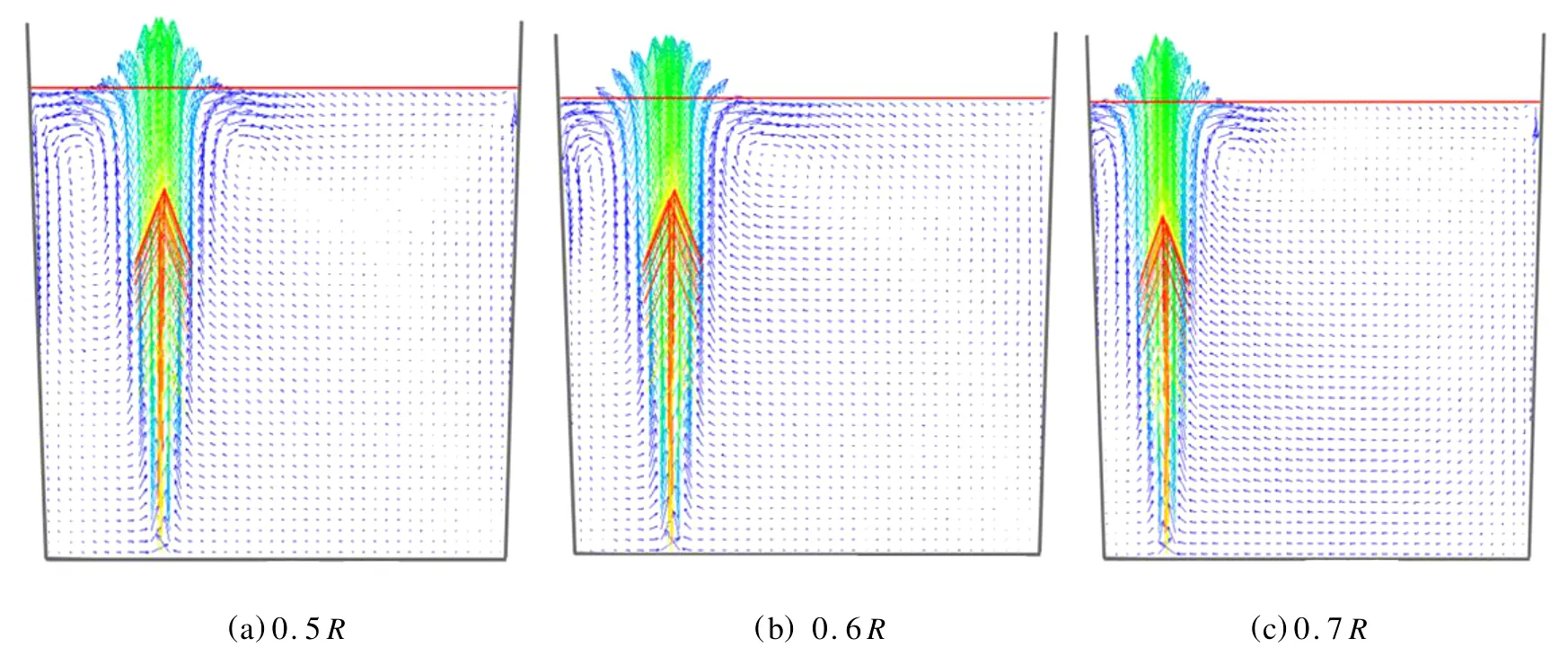

3.3 双喷嘴对称喷吹流场的分析

图3为双喷嘴对称喷吹流场的基本特征。由图3可看出,采用双喷嘴对称喷吹时,熔池内流场的流动状态有了明显的改善,熔池内的死区明显减少,对称分布的喷嘴使得钢液混合更加均匀,混匀的效果要明显优于单吹。

图3 双喷嘴对称喷吹流场的基本特征Fig.3 Basic characteristics of the flow f ield of double nozzels

计算结果表明,不同喷嘴布置的流场都有4个循环区。在熔池液面有2个气液两相区分离出来的液体:一部分受气泡柱驱动向包壁流动,撞击到包壁发展为沿包壁的下降流,并最终回归气液两相区,进一步发展成为2个近包壁的循环区(简称包壁循环区);另一部分液体向钢包的中心运动,2个水平流股的相互作用促成了中轴线附近的下降流,下降流再经过侧向旋回区回归到气液两相区,进一步发展成为2个近中轴线的循环区(简称中央循环区)。中央循环区的搅拌由2个气柱共同作用而承担着主要的钢液混匀工作。随着喷吹半径的增大,2个流向中心的水平流股对撞减小,湍动能的损失减少,搅拌良好的中央循环区的范围扩大,钢液混匀效果增强,混匀时间缩短,0.6R和0.7R对称喷吹的钢液混匀效果都比较理想。

3.4 不同喷吹流量对钢液搅拌混匀的影响

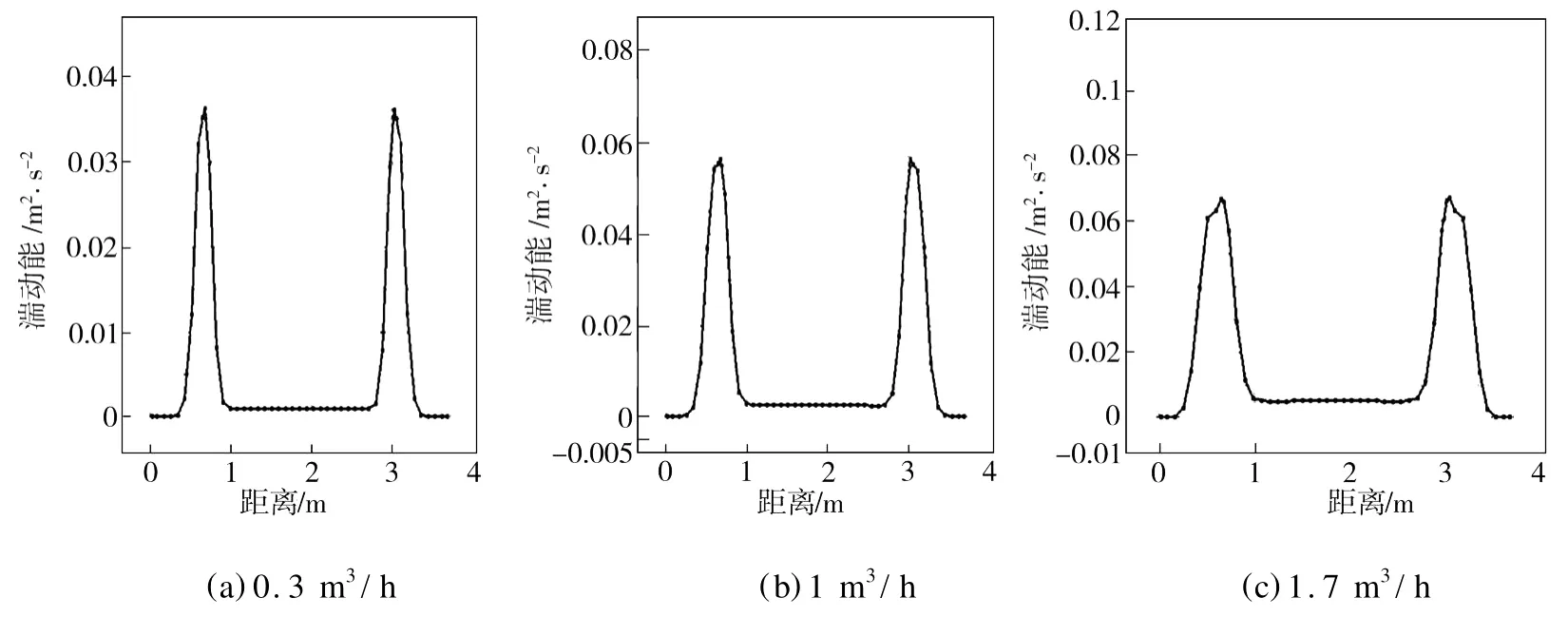

图4 包底处湍动能分布曲线(0.7R-β)Fig.4 Kinetic energy distribution curvesat the LF’s bottom(0.7R-β)

在3种不同吹气量条件下,对0.7R-β布置方式进行模拟计算。图4为喷吹流量分别为0.3、1.0、1.7 m3/h时钢包底部两喷嘴所在直径上的湍动能变化曲线。每一条曲线下部都有3段湍动能值接近或等于0的曲线(称为滞流曲线),曲线上集中的点为死区点。由图4可看出,随着喷吹流量的增加,死区点减少;液体沿+Z方向的速度增大,搅拌能也增大,钢液混匀的效果明显增强。因此,增大吹气量有利于缩短钢液混匀时间。

3.5 合理喷吹半径的确定

双透气元件对称喷吹时,可以通过增加透气元件间距和增加吹气量的方法来缩短钢液混匀时间,但透气元件间距的增加并非没有限度。当透气元件间距增大到靠近包壁并且气量较大时,会对包壁产生不同程度的冲刷,在损失大量湍动能的同时,也会降低钢包内衬的使用寿命和钢液的纯净度。因此,从包壁和内衬冲刷的角度上分析,双透气元件喷吹的喷吹半径需要进一步优化。

在提高吹气量缩短钢液混匀时间的同时,又不使其对包壁造成明显的冲刷,用液面湍动能分布进行分析来比较两种喷吹半径对包壁的冲刷情况。当吹气量较大(Q=1.7 m3/h)时,0.6R-β和0.7R-β喷吹的表面湍动能分布如图5所示。由图5可看出,0.7R喷吹的湍动能极大值和湍动能平均值均出现小于0.6R喷吹时的情形,表明0.7R喷吹的有效搅拌强度低于0.6R喷吹时搅拌强度;另外,双吹的湍动能值从圆形中心深色区域(湍动能极大值)向四周逐渐减小至边缘深色区域(湍动能极小值)。

喷吹半径为0.6R时,从极大值到极小值均过渡均匀,两个湍动能集中区呈圆形分布,包壁对气液两相区发展的制约不明显,因此液体对包壁的冲刷不明显,可近似忽略。而喷吹半径为0.7R时,从湍动能极大值到极小值的过渡并不均匀,两个湍动能集中区在靠近包壁处呈椭圆形分布,表明液体对包壁的冲刷已经较为严重。因为有一部分湍动能被用于与包壁撞击而损失掉,所以0.7R喷吹的有效搅拌率(湍动能平均值和介于平均值0.5~1.5倍节点所占整个区域比率)也有所降低。通过对整个三维流场的湍动能值统计汇总,得到的柱状图如图6所示。由图6可看出,0.6R喷吹的搅拌强度高,对包壁冲刷小,湍动能的损失也少,因而确定对称布置的合理喷吹半径为0.6R。

图5 包壁喷吹的表面湍动能分布Fig.5 Kinetic energy distribution of the surface

4 结论

(1)单透气元件和双透气元件对称喷吹时,随着喷吹半径的增大,钢液搅拌效果得到逐渐的改善,钢液混匀时间逐渐缩短。

(2)随着吹气流量的增大,钢液混匀时间缩短,双透气元件喷吹的混匀效果明显优于单透气元件。

(3)随着喷吹半径的增大、喷吹气体流量的增加,钢液对包壁的冲刷也越加严重。

(4)综合考虑现场因素,底吹氩钢包内透气元件采用0.6R-β布置。

图6 不同喷吹半径对钢液搅拌效果的影响Fig.6 Them ixing effect under different blowing radius

[1] 幸伟,沈巧珍.钢包底吹氩过程数学物理模拟研究[J].炼钢,2005,21(6):33-36.

[2] 张胤,贺友多.钢包吹氩时钢液循环流动过程数学模型研究[J].包头钢铁学院学报,2002,21(2):112-114.

[3] 朱苗勇,井本建夫,萧泽强.多孔喷吹钢包内流动和混合过程的数学物理模拟[J].金属学报,1995,31(10):435-439.

[4] 朱立光,王硕明,段云祥.钢包精炼炉(LF)钢液流动的数学物理模拟与优化[J].特殊钢,2005,26(6):10-13.

[5] 朱苗勇,肖泽强.冶金过程数值模拟分析技术的应用[M].北京:冶金工业出版社,2006:10.

[6] Launder B E,Spalding D B.Mathematical models of turbulences[M].London:Academic Press,1972:16.

[7] 李宝宽,赫冀成.炼钢中的计算流体力学[M].北京:冶金工业出版社,1998:43.