施工因素对自平衡试桩极限承载力的影响分析

彭虎彪, 周鹏海, 袁海庆

(1.武汉理工大学 土木工程与建筑学院, 湖北 武汉 430070;2. 新疆公路规划勘察设计研究院, 新疆 乌鲁木齐 830006)

自平衡技术是为了解决部分场地条件试桩困难及大承载力桩静载试验困难等诸多问题而产生的。其测试原理是在试桩身某处(自平衡点)安放荷载箱,通过油泵向上、向下加载测得的两条Q-S曲线及相应的s-lgt、s-lgQ曲线,经处理后得到整桩的极限承载力[1]。

关于静压桩试验中泥皮、孔壁形状、沉渣、成孔时间等边界条件对承载力的影响,已有不少分析研究[2,3]。自平衡试验时,其下段桩的受力性状与静压桩相近,极限承载力较易获得;上段桩荷载靠与压桩方向相反的负摩阻力来平衡,所测数据必须转换成与压桩等效的正摩阻力,进而得到上段桩极限承载力。泥皮、沉渣和成孔时间等施工因素对于桩的极限承载力的影响是毋庸置疑的。而对于自平衡测桩而言,工程实践表明,在一定的地质条件下,成孔方式对其测试结果也有不可忽视的影响,这是自平衡测桩需要特别关注之处。本文对某桥梁工程采用不同施工工艺成孔的两根自平衡试桩的桩身位移、侧摩阻力以及极限承载力测试及转化结果进行对比,就施工因素对自平衡法试桩极限承载力的影响做了分析;在此基础上,对深厚砂卵石地基冲击成孔情况下自平衡测桩转换系数的取值问题进行了讨论。

1 工程地质及试桩情况

工程项目所在区域为河滩地,有效桩长范围内主要为砂、卵石、圆砾层,试验桩选取的是8#、11#桩。

(1)8#、11#两桩桩径均为1.5 m,桩长均为35.00 m。8#试桩采用冲击反循环钻机施工,控制泥浆比重1.15~1.25,水头压力2 m以上,实际成孔用时180 h;11#试桩采用套管钻机施工,实际成孔用时48 h。

(2)每根试桩采用一个环形荷载箱,8#试桩荷载箱设置于距离桩端4.37 m处,11#试桩荷载箱设置于距离桩端7.23 m处。

(3)为了研究自平衡桩基荷载传递过程,布设了位移量测装置和轴力量测装置。每根桩布设6只电子位移传感器:2只用于量测桩身荷载箱处的向上位移,2只用于量测桩身荷载箱处的向下位移,2只用于量测桩顶向上位移;在桩身各岩土层分界面处沿桩身对称绑扎4个钢筋式应变计,导线直接用细铁丝捆绑于主筋上。钢筋应变计的观测与位移观测同步进行。具体操作规程按文献[4]进行。

(4)试验中两根试桩加载均分为14级进行。图1为两桩的加载曲线。8#试桩加载至第14级荷载(2×11600 kN),向上、向下位移分别为112.54 mm 、42.19 mm。上段桩、下段桩极限承载力分别取8510 kN、11600 kN,对应上、下位移分别为52.33 mm和42.19 mm。11#试桩加载至第14级荷载(2×11600 kN),向上、向下位移仅为4.89 mm、7.95 mm,此时已达预估加载值。鉴于试桩位移较小,又增加了第15级荷载(2×14800 kN),最终向上位移为5.11 mm、向下位移为8.44 mm。上段桩、下段桩极限承载力均取14800 kN。

图1 8#、11#试桩分级加载曲线

2 试验结果及分析

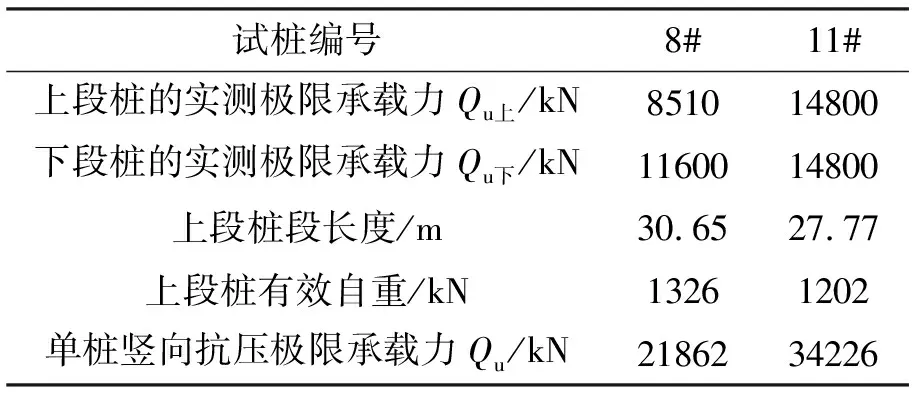

2.1 极限承载力转化结果分析

自平衡试桩整桩的极限承载力由上段桩的极限摩阻力以及下段桩的极限承载力两部分组成,下段受力状态与传统静载试验方法相似,而上段桩由于在试验过程中使土层趋于松动,侧摩阻力的发挥与传统静压桩情况有明显区别,通常需要将上段桩极限承载力实测值进行转换,使之与静载试验方法相当,在此基础上计算出桩的极限承载力。本试验采用规范转化方法[5],基本公式如下:

(1)

式中,Qu为单桩竖向抗压极限承载力;Qu上为荷载箱上部桩的实测极限值;Qu下为荷载箱下部桩的实测极限值;W为荷载箱上部桩有效自重;γ为荷载箱上部桩侧阻力修正系数,砂土一般取0.7,粘性土取0.8。

考虑到试验地点的土质,按经验取正负摩阻力转换系数γ为0.7,综合确定两试桩竖向抗压极限承载力[4,6,7],计算结果如表1。

表1 自平衡试桩单桩极限承载力计算结果

由上表可知,8#与11#试桩的极限承载力分别为21862 kN、34226 kN。从图1 加载曲线可以看出,两桩承载力发挥情况差异明显。在相同试验条件,桩径、桩长相同而地质情况相近的情况下竟会有如此大的差别,需要从两桩不同的施工工艺上分析原因。

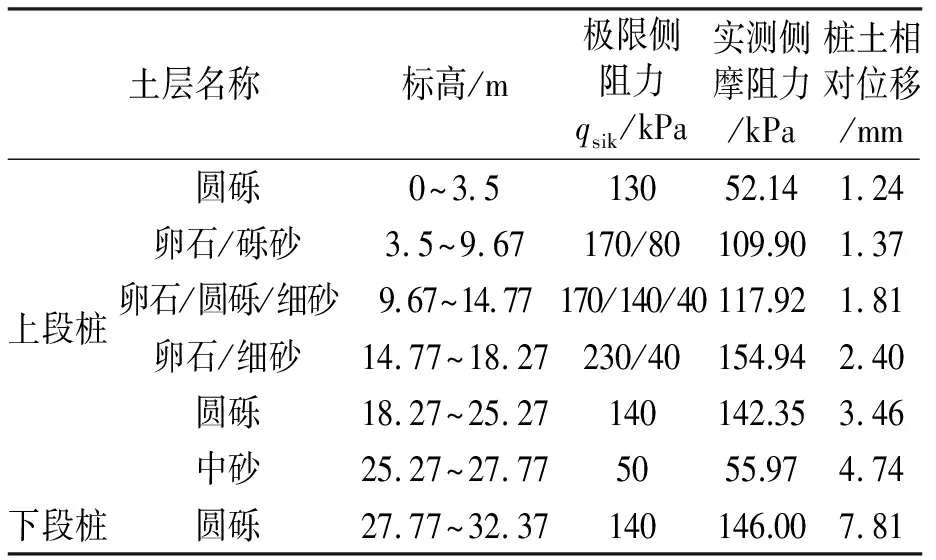

2.2 侧摩阻力发挥性状分析

自平衡法试桩分为上、下两段,图2为8#、11#试桩不同土层桩周侧摩阻力-桩土相对位移曲线曲线,表2、表3分别是两桩在达到极限承载力时相应荷载级别下的实测侧阻值。

(a) 8#试桩

(b) 11#试桩图2 两试桩各土层侧摩阻力-桩土相对位移曲线

土层名称 标高/m极限侧阻力qsik/kPa实测侧摩阻力/kPa桩土相对位移/mm上段桩卵石0~3.517036.7550.15卵石3.5~10.1317046.6650.23低液限粘土/圆砾10.13~14.4360/14048.7450.45低液限粘土14.43~20.836039.4550.79卵石20.83~29.1323099.2051.48粗砂29.13~30.638055.0052.20下段桩粗砂/卵石30.63~33.580/260147.0041.87

上段桩由图2和表2、表3两桩对比显示,同级荷载作用下,两桩侧摩阻力实际发挥值及桩土间相对位移量差异明显。8#桩上段随着荷载的增加,位移变形增长很快,并很快进入滑移,在达到极限承载力(桩土相对位移40 mm)时各土层的实测侧阻远未达到极限侧阻力值qsik。而11#桩除了最上层土之外,各土层侧阻力均达到了相应极限侧阻力值qsik(均值),发挥基本正常。

表3 11#试桩各土层摩阻力

由图2和表2、表3可以看到,两桩下段侧阻实测值也与极限侧阻力值相差无几,发挥情况较好。

3 施工因素对自平衡试桩极限承载力的影响

前已述及,8#桩以冲击反循环钻机施工,实际成孔用时180 h;11#桩采用套管钻机施工成孔,实际成孔用时48 h。下面分别就成孔工艺、“泥皮”效应等施工因素对上、下两段试桩承载力的影响加以分析讨论。

3.1 对下段桩极限承载力的影响

钻孔灌注桩成孔后由于侧向应力解除,孔壁自由面势必向临空面位移变形,孔壁周围出现应力松弛,从而影响各土层的极限侧摩阻力,成孔时间越长,松弛效应越明显,土体软化越严重,将会导致桩基极限承载力的降低。如果采用泥浆护壁,部分桩身表面可能会因泥浆过稠形成“泥皮”,此时剪切滑裂面将发生在紧贴桩身的“泥皮”内,也会降低极限承载力。

自平衡试桩下段受力机理与受压桩的相近。8#试桩下段2.87 m中有1.87 m由卵石层构成,若该段摩阻力取实测值147 kPa来计算,由表2可知卵石、粗砂层极限侧阻值分别为260 kPa、80 kPa,按轴力实测范围两土层实际厚度加权平均值为197.3 kPa,则下段桩侧摩阻力相对于用极限侧阻力值qsik得到的计算值降低了约25%。8#桩采用冲击钻孔成桩,泥浆护壁,由于试桩所处土层分布以砂、卵石和卵石层为主,成孔时间较长,达到了180 h,存在应力松弛的问题。对于大直径深长压桩而言,“泥皮”越厚,桩的承载力降低越多:据已有统计资料,桩周土为粉砂土的情况下,单桩侧摩阻力相比无“泥皮”桩降低约15%~35%,极限承载力则降低18%~24%[8~10]。据此可推断,8#试桩侧摩阻力比计算值降低25%的原因主要归结于该桩成孔的“泥皮”效应。

与8#桩不同的是,11#试桩采用套管钻机成孔,这种方式成孔时间较短,对桩周土体的松散效应很小,而且成孔时不需要泥浆护壁,不存在“泥皮”影响,侧摩阻力发挥较好,表3的数据表明,实测侧阻值与极限侧阻值基本相符。

另外,桩底沉渣厚度对端阻也有部分影响,由表1及相关数据,8#、11#试桩端阻分别为8572 kN、9813 kN,分别占到了下段桩极限承载力的73.9%、66.3%,两桩端阻发挥较好,桩底沉渣对下段桩极限承载力的影响很小。

3.2 对自平衡上段桩极限承载力的影响

由图2和表2可知,8#试桩上段桩侧阻力发挥不好,各层实际侧阻力均明显小于极限侧阻力值,相差的幅度大致在30%~80%,并表现出自荷载箱处越往上,侧摩阻力降低越明显的趋势。与此形成对照的是,11#桩上段桩侧摩阻力发挥正常,大部分土层摩阻实测值与极限侧阻力值都较为接近。

由表2、表3可知,8#、11#试桩上段极限承载力按极限侧阻力计算分别为21502 kN、16008 kN,而根据表1,极限承载力按实测最大负摩阻力经转化(按公式1)后则分别为10263 kN、19426 kN。对比表明:11#试桩上段极限承载力转化值较计算值偏大,而8#试桩的转化值只及按极限侧阻力计算值的48%。上段桩的极限承载力只取决于侧摩阻力,如果按照前面对下段桩的推断,“泥皮”效应对侧摩阻力的影响约取25%,而8#试桩上段摩阻力对极限侧阻力计算值降低了约52%,在考虑“泥皮”效应之后仍然相差约27%。这么大的差值简单地用试验误差来解释显然是不妥的,可以从施工工艺上作进一步的分析和推断。

由于自平衡上段桩顶是自由端,极限承载力完全由桩周侧摩阻力构成。前已述及,在自平衡试验情况下,上段桩由于在向上加载过程使土层趋于松动,侧摩阻力的发挥低于传统静压桩情况,通常需要将上段桩极限承载力实测值进行转换,目前规范中所推荐的简化方法就是按实测值除以一个小于1的转换系数(参见公式1)。对于8#桩而言,由于土层以卵石、砾石和砂层为主,在冲击成孔过程中致使土层松动。这种成孔中产生的土层松动效应与自平衡试验向上加载过程中造成土体松动因素叠加在一起,进一步加剧了试验时上段桩周土体的应力松弛效应。也就是说,对于8#桩来说,除考虑自平衡试验时上段桩周土的松动效应之外,还需要考虑冲击成孔预先造成的桩周土的松动效应,这个27%的差值主要就是冲击成孔造成的,也就是说冲击成孔的施工工艺使上段桩极限承载力试验值产生了一个附加的降低值。

由于自平衡试桩上段桩在试验时是向上顶的,桩周土层有越来越松散的趋势,而压桩情况正好相反,土层越来越紧密。因此,对于自平衡试验,上段桩承载力实测值的降低并不是真实地反映桩的极限承载力的下降,因此需要进行转换。这个转换系数根据土层的不同各不相同,在缺乏实测依据和经验的情况下,可以取规范中的推荐值。目前,规范对这个系数的建议只考虑了土层的类别的影响,粘性土为0.8,砂性土为0.7,并不包含成孔工艺的因素。但是,从本试验情况看,砂卵石层成孔工艺为转换系数的取值产生了不可忽视的影响。对于本工程8#试桩,为了考虑到砂卵石层冲击成孔造成上段桩承载力测试值降低因素,则转换系数γ的取值还应进行折减,从而将公式1改写为:

(2)

式中,η为反映成孔工艺影响因素的折减系数。考虑到试验误差,折减适当留有余地。在本试验中,η可以取0.7~0.8。

综上所述,经与11#桩的对比分析,影响8#极限承载力的因素有:“泥皮”效应、成孔时间、自平衡试验上段桩周土松动效应、砂卵石层冲击成孔造成上段桩承载力测试值降低。其中“泥皮”效应、成孔时间两个因素与试验方法无关,它们可被认为是桩的极限承载力的实际降低;而自平衡试验上段桩周土松动效应、砂卵石层冲击成孔造成上段桩承载力测试值降低是自平衡试验这种特殊的试验方法造成的对测试数据的降低,其中前者已为工程界和学术界认定,且有规范转换方法可依,而后者,在特定土层(砂卵石层)上成孔工艺对上段桩承载力测试值的影响,则需要予以重视和研究。本试验表明,成孔工艺对于砂卵石地基的影响是明显的,但对于粘土类是否存在同样的影响,尚有待进一步研究。

4 结 语

自平衡试桩必须通过系数γ将上段桩的负摩阻力转换成与压桩等效的正摩阻力,进而获得极限承载力,除了土层类别会对γ值的确定产生影响外,在一定的土层条件下,成孔工艺因素也是不容忽视的。本文通过试验,分析讨论了在砂卵石土层上冲击成孔对上段桩极限承载力的影响。建议对现行规范γ值进行适当折减。鉴于对不同土层成孔工艺的影响尚缺乏充分的研究,对于这一影响的定量估计尚少有依据,确定γ值折减幅度比较困难,建议在有条件的情况下,此类试验宜尽量避免采用冲击钻成孔方式,尤其是在以砂卵石层为主的地质条件下。

通过本文的试验分析可知,成孔工艺因素对自平衡试桩极限承载力的影响很大,这一因素与自平衡试桩极限承载力的定量关系还有待进一步研究。

[1]周鹏海. 自平衡测试桩基承载力确定方法及工程应用[J]. 建材世界, 2009,30(3): 72-75.

[2]楼晓明, 陈强华, 俞有炜,等. 钻孔灌注桩承载力异常现象分析[J]. 岩土工程学报, 2001, 23(5): 547-551.

[3]何 剑. 施工因素对钻孔灌注桩工程性状的影响[J]. 长江科学院院报, 2002, 19(4): 24-26.

[4]DB 32/T291-1999,桩承载力自平衡测试技术规程[S].

[5]龚维民, 戴国亮. 桩承载力自平衡测试技术及工程应用[M]. 北京:中国建筑工业出版社, 2006.

[6]JTJ 024-85, 公路桥涵地基与基础设计规范[S].

[7]JTJ 041-2000, 公路桥涵施工技术规范[S].

[8]张忠苗, 辛公锋, 吴庆勇,等. 考虑泥皮效应的大直径超长桩离心模型试验研究[J]. 岩土工程学报, 2006, 28(12): 2066-2071.

[9]喻小明, 潘 军, 杨年宏,等. 桩底沉渣与桩周泥皮对大直径钻孔灌注桩竖向承载力的影响分析[J]. 矿冶工程, 2006, 26(6): 9-12.

[10]周红波. 桩侧泥皮和桩底沉渣对钻孔桩承载力影响的数值模拟[J]. 岩土力学, 2007, 28(5):956-960.