27 000 DWT化学品/成品油船结构强度直接计算

, ,

(1.中国船级社,北京 100007;2.武汉理工大学 交通学院,武汉 430063)

27 000 DWT化学品/成品油船是按照《双壳油船共同结构规范》(common structural rules for double hull oil tankers,CSR)[1]要求设计的油船。采用MSC Patran/Nastran和中国船级社开发的CSR计算软件CCS-Tools,对27 000 DWT化学品/成品油船货舱结构进行了屈服强度评估和屈曲强度评估,同时对高应力区域做了细化网格有限元分析。

1 船舶主尺度和主要参数

该船为双底、双壳、单甲板油船,纵横舱壁均为槽形舱壁,不设底凳和顶凳。货舱区共12个货舱,一道中纵舱壁。航行中无风暴压载。

总长176.20 m;垂线间长168.00 m;

型宽27.00 m;型深14.00 m;

设计吃水9.00 m;结构吃水9.20 m。

2 有限元模型

2.1 常规网格模型

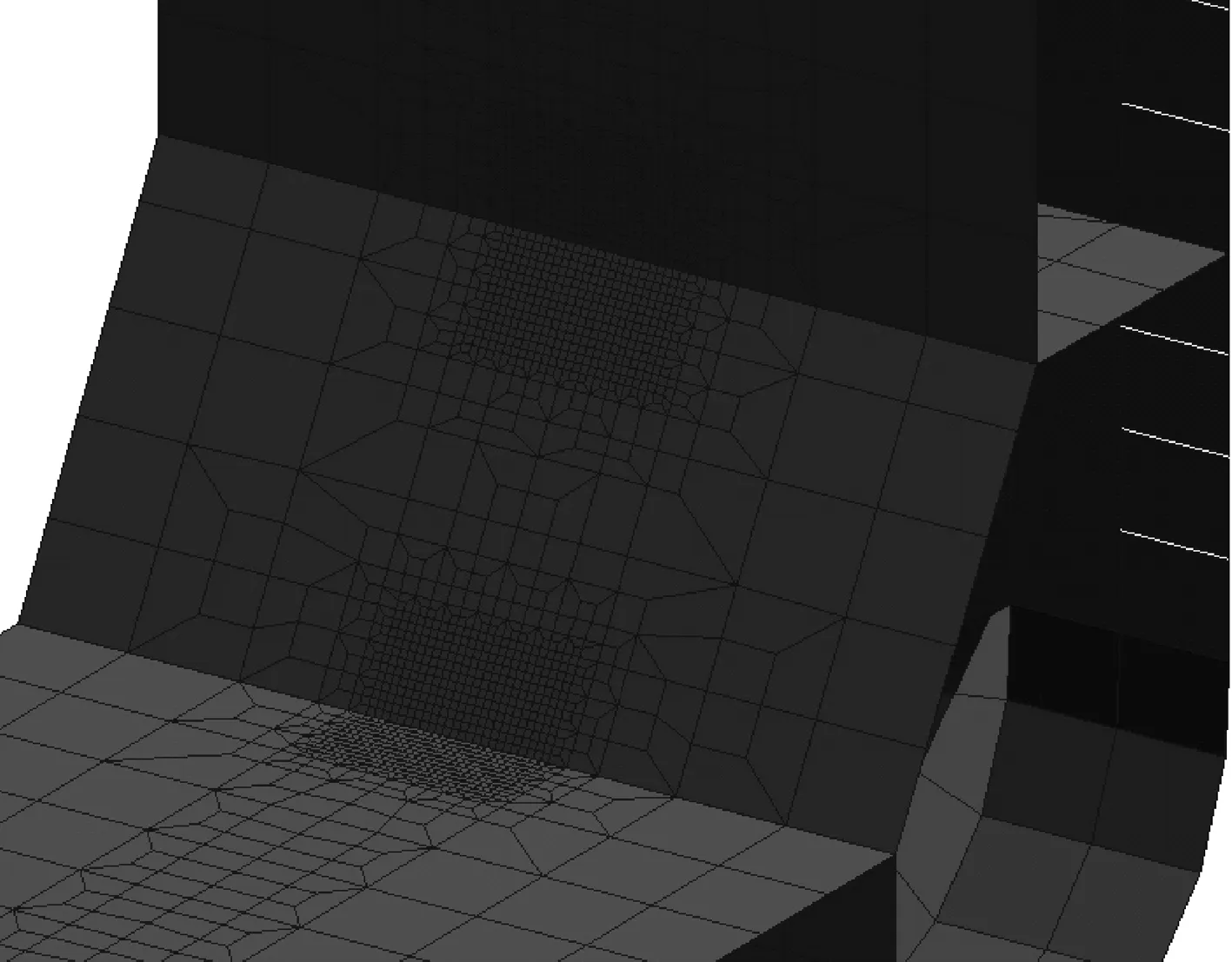

舱段分析采用6个完整货舱的有限元模型,中部货舱为评估对象。有限元模型的纵向范围覆盖6个货舱和4道横舱壁。模型两端为垂直平面,包含端面的强框架。考虑到载荷的不对称性,有限元模型应包括船体的左舷和右舷及整个型深。建模包括所有的纵向和横向主要构件:内壳和外板结构、双层底肋板和纵桁系统、横向强框架、槽型纵横舱壁。构件上所有的板材和骨材、包括腹板加强筋,都应模型化。

该船建立了第3、4、5(P&S)共6个舱的模型,见图1。粗网格评估时有212 929个自由度,39 325个节点,15 323个梁单元,9 984个杆单元,43 491个四边形单元,1 369个三角单元。

图1 常规网格模型

CSR规范对于油船采用高级屈曲方法。轴向压应力和剪应力分布应从有限元分析得到并施加于屈曲模型。

2.2 细化网格模型

《CSR油船规范》指定了必须细化的部位,除这些要求细化的部位外,如果结构的应力集中部位的应力水平超出舱段分析验收衡准,或者舱段有限元模型不足以反映结构细节的几何形状,也应进行细化分析。

细化网格区域的网格尺寸应不大于50 mm×50 mm。细化网格区域的范围在校核区域的所有方向应不少于10个单元。细化网格区域内的所有板材应以壳单元表示。网格密度的过渡应保持平稳。细化网格区域内单元的长宽比应尽可能保持接近1,应避免网格密度的变化和三角形单元的使用。任何情况下,单元的长宽比应不超过3。细化网格区域内的扶强材应使用板单元建模。细化网格区域外的扶强材可使用梁单元建模。

由于《CSR油船规范》要求细化网格区域内单元的建模厚度应基于净厚度,即总厚度减去全部腐蚀增量厚度tcorr。细化网格区域外单元的建模厚度应基于舱段有限元分析中使用的总厚度减去一半腐蚀增量0.5tcorr的缩减厚度,所以细化分析时采用把细化网格模型嵌入舱段有限元模型中进行。

对位于中间舱的典型强框架关键部位的大肘板趾部和开孔、底边舱上折角、纵向槽型舱壁与内底和双层底支撑结构相交处进行细化分析。底边舱上折角和下折角细化网格模型见图2。

图2 底边舱上折角和下折角细化网格模

3 计算工况

屈服强度评估的标准工况按CSR附录B选取;屈曲强度评估采用CSR附录D的高级屈曲方法,其中舱壁槽条的局部屈曲和主要支撑构件开孔处的腹板局部屈曲按CSR第10节的衡准进行评估。

由于评估项目繁多、工况复杂,各船级社纷纷开发自动加载程序。该船计算采用CCS研发中心开发的CCS-Tools工具,对有限元模型进行自动加载。屈服加载时,正确分组、加载完成后,进行第一次计算。计算完成读入数据后,该程序对模型端部的弯矩、剪力进行修正,修正完成后,重新进行计算,所得结果才能评估各工况下构件的屈服强度;屈曲评估是在屈服计算的基础上采用高级屈曲的方法进行计算。

4 结果分析

4.1 整体舱段有限元分析

4.1.1 屈服强度

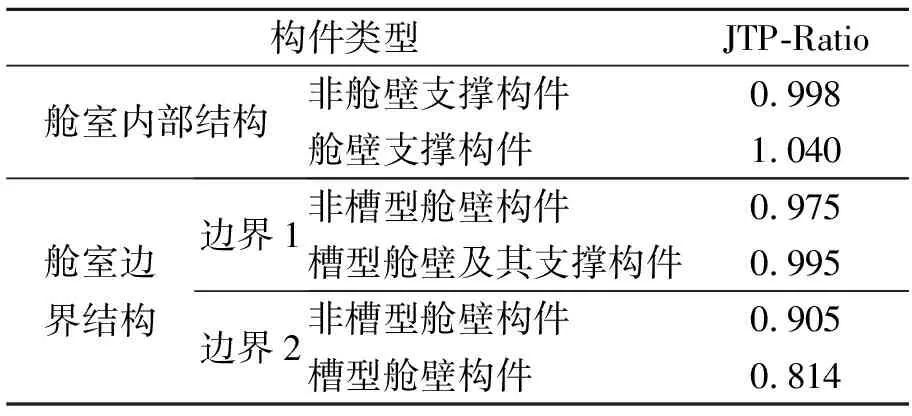

《CSR规范》要求对构件的Von Mises相当应力作评估,提出利用因子的概念。在不同的载荷组合下利用因子不同,且不同结构处的利用因子也不相同。通过计算分析发现,由于本船不设顶凳底凳,与槽型舱壁相交的甲板和内底板部分应力偏大,横向和纵向槽型舱壁相交处应力偏大。本船屈服强度不够的结构,采用增加板厚的方法降低其应力水平或提高钢级增加其应力评估标准,从而满足规范要求。

计算中充分利用CCS-Tools提供的屈服评估工具,在生成的JTP-Ratio 结果中,可以清晰地看到构件的应力与屈服应力和许用屈服利用因子的比值。比值大于1, 即为不满足规范要求。

该船不设底凳结构,舱壁及其支撑处构件许用应力减少10%。由于开孔采用等效板厚处理,不满足粗网格评估衡准的区域将由细化后再做评估。

船体构件的 JTP-Ratio 最大比值见表1,其中舱室边界结构1(非槽型舱壁构件)最终板厚下最严重工况的 JTP-Ratio比值云图见图3。

表1 船体构件的 JTP-Ratio 最大比值

图3 舱室边界结构1(非槽型舱壁构件)

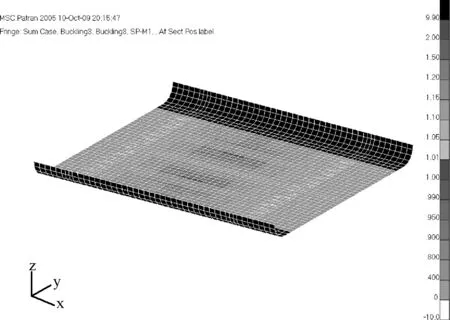

4.1.2 屈曲强度

《CSR油船规范》屈曲强度评估采用高级屈曲的方法。所考察的板格数量大、工况多,计算耗时长。通过对该船的计算分析,货舱中部区域板格的屈曲利用因子较大。对屈曲强度不满足的构件除了增加板厚外,加筋将板格变小也是很有效的方法。为严格控制空船重量,需要合理地选择加厚区域,逐步增加板厚,经计算后确定最终的板厚。CCS开发的CSR油船屈曲评估工具可以同时显示所有工况中屈曲利用因子最大的工况,便于查看分析。

图4给出最终板厚下船底板的各个板格在各自最严重工况下的屈曲利用因子云图。

图4 船底板屈曲评

4.2 详细应力评估

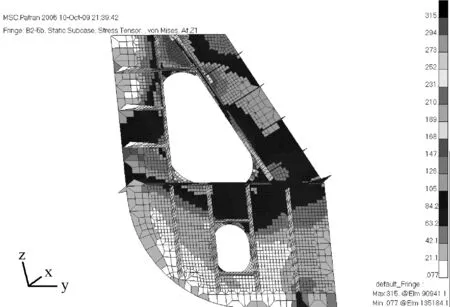

开孔处的细化分析结果均能满足衡准要求,图5给出强框架在载荷组合S+D情况下的最危险工况相当应力云图,图6 给出底边舱框架开孔处的相当应力云图。

5 结论

通过计算,对不符合规范要求的区域增加板厚或提高钢级,使该船满足共同规范。

图5 强框架最危险工况应力云图(载荷组合S+D)

图6 细化区域应力分布云图(底边舱隔板)

[1] 中国船级社.双舷油船结构共同规范[M].北京:人民交通出版社,2009.

[2] 王杰德,杨永谦.船体强度与结构设计[M].北京:国防工业出版社,1995.

[3] 陈铁云,陈伯真.船舶结构力学[M].上海:上海交通大学出版社,1991.