降低高炉铁水硅含量的简要分析

李晓红

降低高炉铁水硅含量的简要分析

李晓红①

(山西太钢不锈钢股份有限公司)

降低高炉铁水硅含量不但可以降低高炉燃料比,提高高炉利用系数,实现节能减排;而且可以使炼钢工序实现少渣冶炼,缩短炼钢时间,降低能耗和材料费用,为冶炼品种钢创造良好条件。通过采用6σ方法对数据进行分析并采取了相应的有效措施,铁水硅含量在2008年9月达到目标值0.58%,并且铁水硅含量水平持续巩固,保持在0.55%以下。2009年管理化平均水平达到0.51%,为下工序生产创造了良好的条件,用户满意度得到进一步提高。

高炉铁水;硅含量;6σ管理法;燃料比;炉渣碱度;分析;提高

高炉铁水硅含量是反映铁水质量好坏的重要质量指标之一,降低铁水硅含量可以降低高炉燃料比,提高高炉利用系数,实现节能减排;还可以使炼钢工序实现少渣冶炼,缩短炼钢时间,降低能耗和材料费用,为冶炼品种钢创造良好条件。

2008年1~4月,山西太钢不锈钢有限公司下工序钢厂对炼铁厂的铁水频繁提出质量异议,经过对异议项目归类分析,其中高炉铁水硅含量高且波动大占到异议总量的72%。按照钢厂用户的要求,铁水的硅含量应稳定控制在0.58%以下,而2008年5月1 800 m3高炉的铁水硅含量已高达0.64%,1~5月累计达0.62%。本文将用6σ方法进行简要分析。

1 定 义

2008年,铁厂面临着高炉原料结构发生较大变化,煤炭资源紧张、保供困难,影响直供焦炭质量,自产焦能力不足,使用外购焦以及高炉大比例使用中块焦等的严峻形势,铁水硅含量持续居高不下,对炼钢质量造成很大影响。山西太钢不锈钢股份公司对炼铁厂当年铁水硅含量的预算目标是0.54%,因而开展降硅工作是铁厂的必然选择。

根据用户调查,结合同行业同类型高炉的铁水硅含量指标及太钢炼铁厂目前的原料结构,确定了项目目标为:铁水Si%≤0.58%。

具体基线及目标值见表1。

表1 项目基线及目标

2 测 量

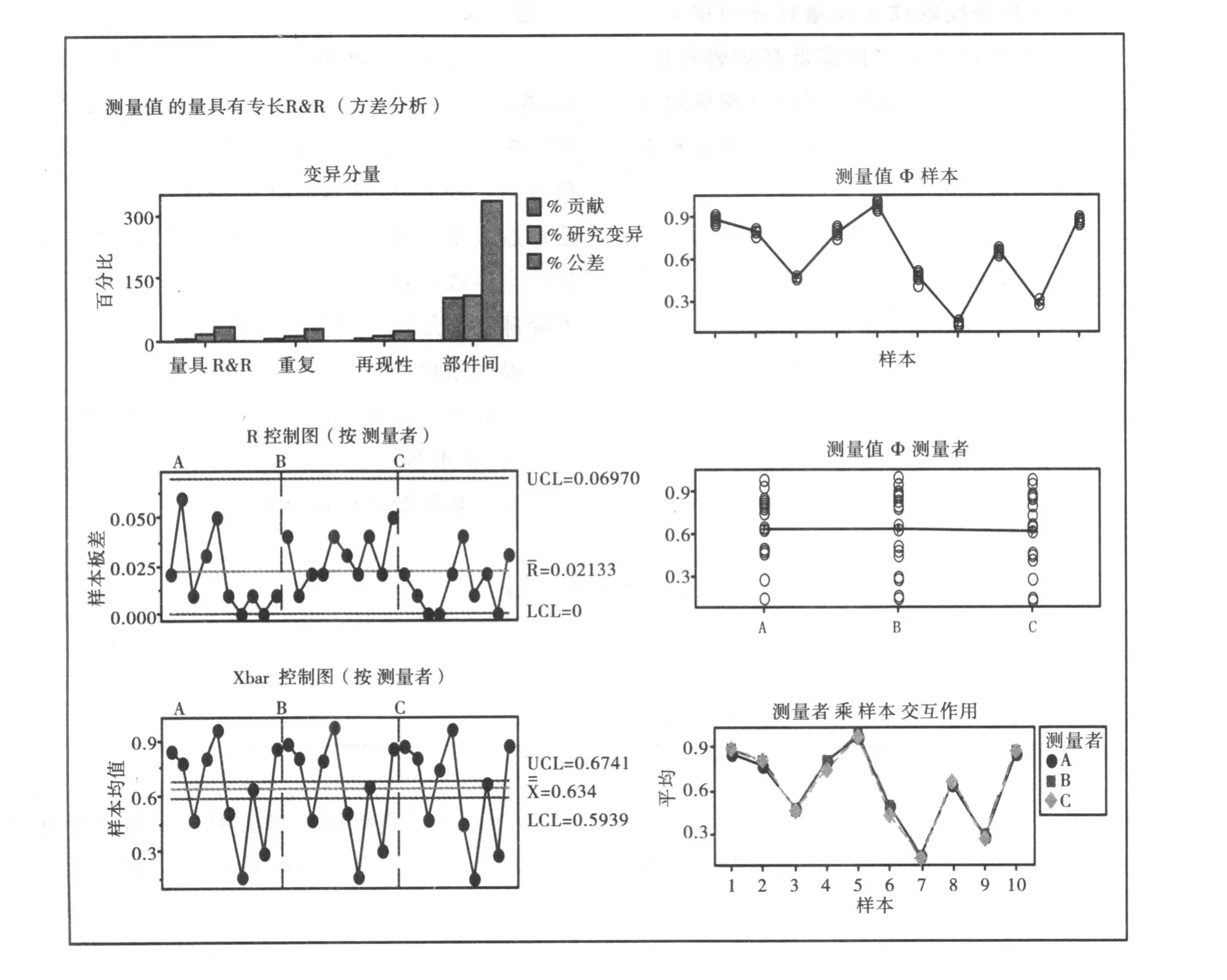

1)铁水Si%的测量系统分析。通过对随机抽取的10个铁水样进行随机检验的检测结果分析,得出如下结果,测量系统分析结果见表2,图1。

表2 铁水Si%的测量系统分析结果

图1 铁水Si%测量系统分析结果示意图

测量系统分析结论:

a)测量系统的精度与过程总波动的比值 P/TV=8.61%<30%。

b)测量系统的精度与公差要求的比值 P/T=28.29% <30%。

c)分组数=16>5。

d)说明本测量系统良好,可以信赖。

2)改善初期铁水Si%的过程能力分析。

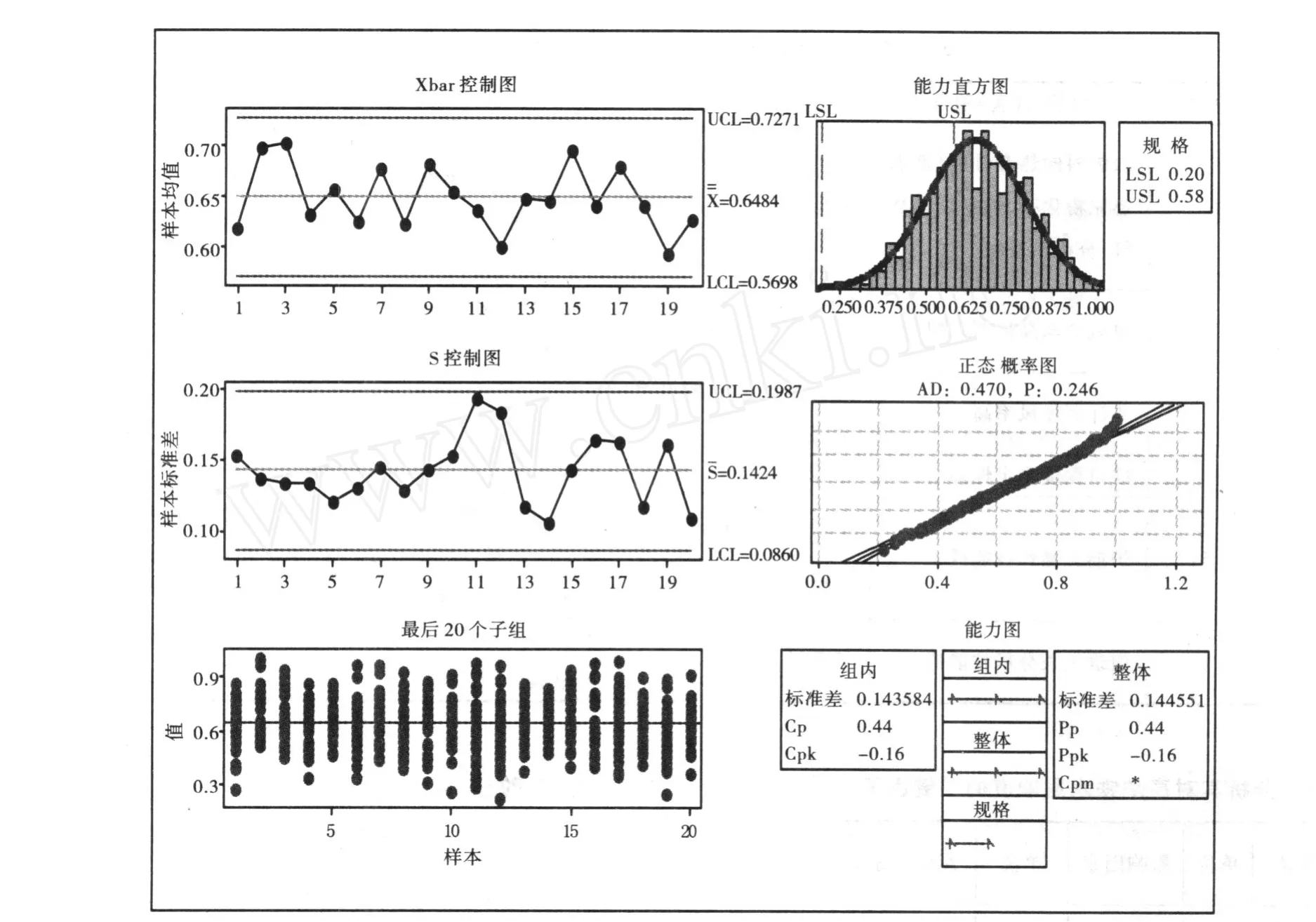

2008年5月1 800 m3高炉铁水Si%过程能力分析 ,见图 2。

图2 2008年5月1 800 m3高炉铁水Si%过程能力分析

通过对铁水Si%含量的过程能力计算,得出Ppk=-0.16,Cp=0.44,铁水硅含量的波动较大,平均值偏高,过程能力严重不足,急需进行改进。

评书有着鲜明的艺术“套路”:开场有“定场诗”,介绍新角有“开脸儿”,讲场景有“摆砌末”,此外还有“赋赞”“垛句”(串口)“关子”和“扣子”等相对固定的风格技巧。之所以说相对固定指的是表演形式,但内容并不统一。单田芳常用的“定场诗”就有“道德三皇五帝,功名夏后商周,五霸七雄闹春秋,顷刻兴亡过首。青史几行名姓,北茫无数荒丘,前人撒种后人收,无非是龙争虎斗”和“三尺龙泉万卷书,上天生我意何如?不能治国安天下,妄称男儿大丈夫”等。记得小时候听湖北大鼓,开场白总会扯上一段与故事毫无关联的奇闻逸事,大抵是为了活跃活跃气氛,舒缓下紧张的神经吧。

3)影响铁水Si%的原因分析,见图3。

图3 铁水Si%影响因素鱼骨图

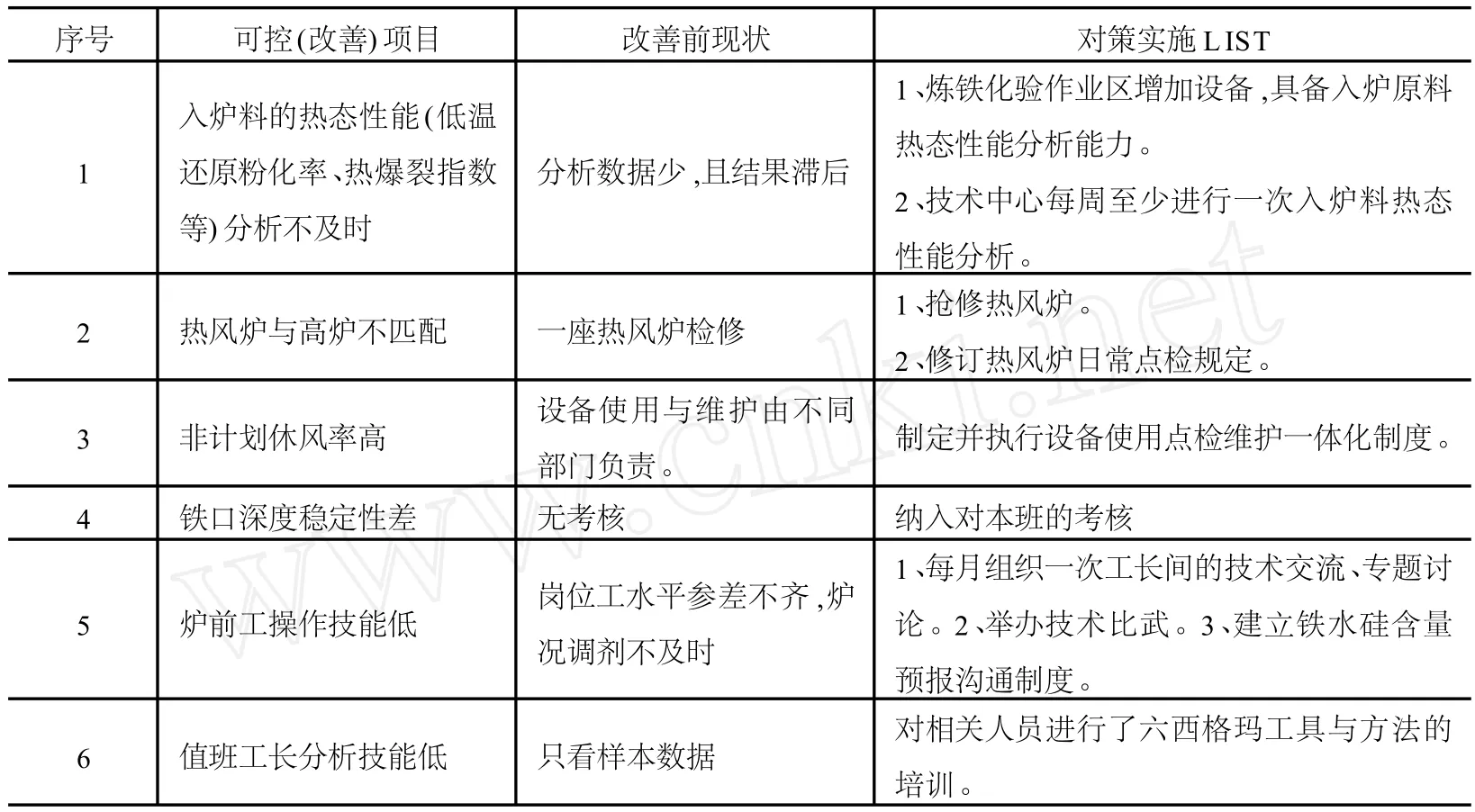

a)运用图3对影响铁水Si%的所有可能原因进行分析,找出所有可疑原因52项。

b)对52项输入因子进行因果矩阵分析、失效模式FMEA分析后,从中找出重要因子15个。再次运用失效模式分析筛选出可采取快速改善措施的因子有6个,需收集数据进一步验证其影响度的其它因子有 9个(因子),见表3,表4。

表3 对可改善因子(6个)采取的快速改善措施

表4 分析其对高炉铁水影响度的关键因子(9个)

3 分析与改进阶段

1)通过对8月分数据进行相关分析得知,烧结矿中 FeO对铁水 Si的影响不显著,烧结矿SiO2、焦炭成分、入炉硅负荷与铁水硅含量呈正相关关系,煤粉灰分与铁水硅含量呈现显著的正线性相关关系。见图 4,表 5。

图4 高炉铁水[Si]与入炉硅负荷之间的散点图

表5 原燃料成分及入炉硅负荷对铁水[Si]的影响

经过对“烧结矿中的 SiO2%、焦炭灰分、煤粉灰分和入炉硅负荷”几个与铁水硅含量正相关的关键因素进行分析后认为,“烧结矿中的SiO2%”可以通过控制烧结负压、混合料水分,实现烧结矿 SiO2下调0.2%而保证烧结强度满足高炉要求;“入炉硅负荷”要控制在110 kg/t以下。“焦炭灰分”和“煤粉灰分”两个指标,可以通过提高煤比降低焦比、根据焦炭质量调整喷煤比、降低燃料比来进行控制,达到降低铁水中硅含量的目的。

表6 炉内操作参数数据表

5)确定了影响铁水Si%的关键因素并得出如下改进方案见表7:

各项改善措施的实施,在9月取得了突破性进展,高炉铁水硅含量首次完成年度预算目标,同时也完成了项目目标。

表7 影响铁水Si%的关键因素及改进方案

项目实施后铁水硅含量的过程能力分析显示Ppk提高为0.3,Cp提高为0.66,过程能力进一步提高,见图5。

图5 项目实施后铁水硅含量的过程能力分析

4 控制阶段

1)在烧结原料结构允许的情况下,烧结矿SiO2的控制情况见图6:

图6 烧结矿SiO2控制情况

2)从高炉料速控制情况看,全部控制在 7.5 批/8 h,鼓风动能、炉渣R、Z/W值也在可控范围内。

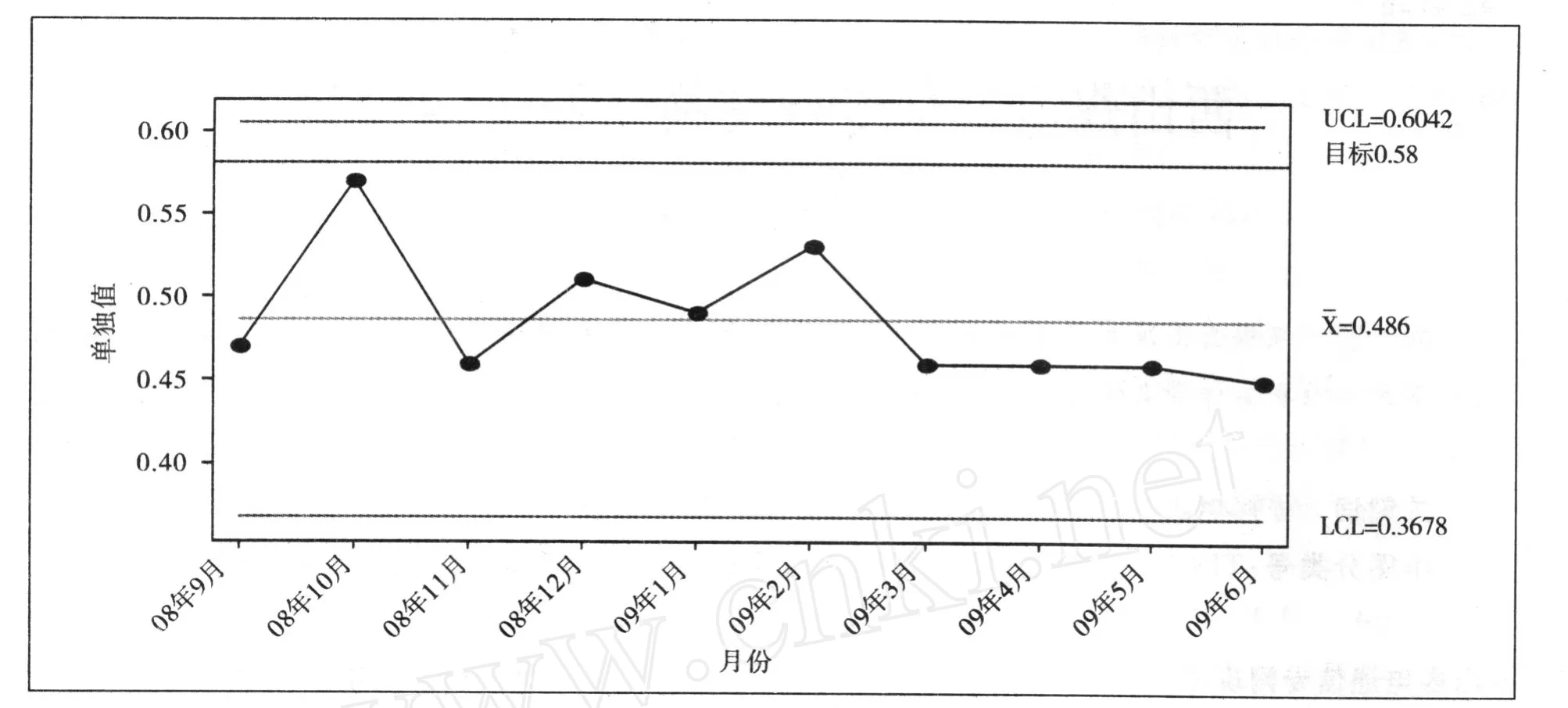

3)高炉铁水 Si%9月完成目标后持续巩固,见 图7。

图7 铁水Si%巩固情况

5 结 论

通过对数据进行分析并采取相应有效措施,铁水硅含量在2008年9月达到目标值0.58%后,铁水硅含量水平持续巩固(除10月受检修影响外),保持在0.55%以下。2009年的平均水平也达到0.51%,为下工序生产创造了良好的条件,用户满意度得到进一步提高。目前,该高炉的有效措施在其他高炉上已得到有效推广,为实现公司战略经营目标、完成节能减排工作、建设绿色钢城做出了贡献。

Brief Analysis for Decreasing Silicon Content of BF Hot Metal

Li Xiao-hong

Decreasing silicon content of BF hot metal can not only decrease BFf uel rate,increase BF utilization coefficient,achieve energy saving and emission reduction,but also make chances for steelmaking process to realize smelting with less slag,shorten steelmaking cycle time,decrease energy consumption and material fees.Thereby,it creates suitable condition for smelting variety steel.This article has analysed some related data and taken suitalbe effective measures by adopting 6σmethods.BF hot metal[Si]met 0.58%of target value in Sep,2008.[Si]level kept stabile and under 0.55%.[Si]average level met 0.51%in 2009.It has created suitable condition for the following process to operate,and enhanced f urther users’satisfaction degree.

Hot metal;Silicon Content;6σmethod;Fuel rate;Basicity of slag;Analysis;Raise

TD861

B

1672-0652(2010)02-0041-07

李晓红 女 1967年出生 1986年毕业于山西大学 统计师 太原 030003

2010-01-21