钱家营难选煤泥的分选技术研究

刘莉君,刘炯天,2,袁 闯,张志军

(1.东北大学资源与土木工程学院,辽宁 沈阳 110004;2.中国矿业大学化工学院,江苏 徐州 221116)

1 选煤厂现状

钱家营选煤厂原浮选系统采用直接浮选工艺,所用设备为引自波兰的12a.APP/22型浮选机,原设计生产14级精煤。自2002年以来,由于入料性质的变化极大,选煤厂陆续进行过几次浮选系统改造和药剂优选[1]。2004年,选厂对浮选过程进行了自动化改造,稍后又对浮选系统浮选机内部结构以及加药方式进行了改造;2006年,选厂进行了整个分选系统的改造,又在选厂浮选系统采用新药剂,提高了浮选效率,改善了循环水系统。但随着浮选系统入料灰分越来越高,粒度越来越细,一些小细节的改造难以实现精煤质量要求。因此,本文综合考虑之前的改造结果的基础上,提出一些思路和方案。目前仍在实验室研究阶段。

2 煤质分析

根据《中华人民共和国煤炭行业标准煤粉筛分试验方法》(MT 58-93)规定,分别采用筛孔为0.5mm、0.25mm、0.125mm、0.074mm和0.045mm的标准套筛对该煤泥进行粒度分析试验,试验结果见表1。

试样为开滦集团钱家营选煤厂浮选入料,试验主要装置为XFD-63型单槽浮选机,容积1.0L,叶轮直径55mm,叶轮转速可调节为1700r/min、1900r/min、2100r/min三个转速,以及XHF-D高速分散器调速范围在2800~20000 r/min。其他辅助的仪器设备如下:量筒、套筛、真空泵、马弗炉。

浮选药剂:浮选油、仲辛醇。

表1 粒度筛分数据表

通过表1的粒度组成分析可以看出,浮选入料煤泥不是单一粒度并且粒度组成也不均匀。大量试验表明,矿物浮选回收率是随粒度的变化而变化的,对于不同的矿物都存在一个最佳浮选粒度范围,即中间粒度。对煤炭而言,煤泥粒度的可浮性划分如表2,粒度太粗或太细,浮选回收率均显著下降。因此,对于煤炭的分选,要考虑浮选过程适宜的分选粒度,同时又要考虑煤炭与脉石的解离程度。将表1中的-0.074mm的样品混匀取样,做激光粒度分析得出下面的可浮性对比表2中的各个粒级的产率,可以看出, -0.01mm粒级的产品占到12.00%,这部分煤泥可浮性、选择性差会极度恶化浮选效果。

表2 不同粒度煤泥可浮性对比[2]

3 试验结果与分析

3.1 不同流程试验浮选数据

本文思路:通过煤密度组成分析,要想得到灰分11%的精煤产品,其产率、可燃体回收率很低;按照可燃体回收率的评价煤可浮性的方法,判断该煤泥属于极难选煤泥。因此,要想提高生产效率,达到增长提高生产效益的目的,就需要采用较为复杂的工艺流程。

根据煤泥的浮沉组成,可以首先考虑、选出一定量的低灰分精煤产品,对中煤进行处理;为了使得易浮的低灰分的煤炭产品尽可能先浮上来,采用分批加药来控制药剂量。控制起泡剂的用量分批加入得到试验数据如表3所示,控制捕收剂用量分批加入得到试验数据如表4所示。

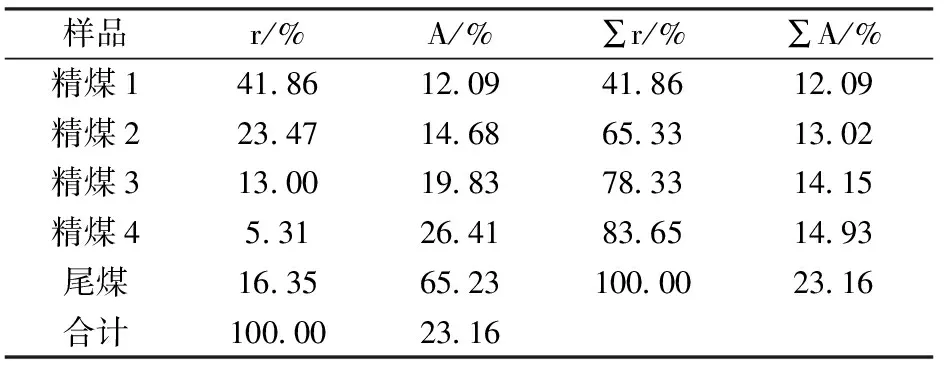

表3 分批加药1浮选试验结果表

表4 分批加药2浮选试验结果表

由表3、表4可以看出,加入较少的药剂量控制精煤产率以达到生产低灰分精煤的要求很难实现,这种方法产生的精煤灰分较高,而且精煤产率很低,与浮沉组成相差较大,说明分选效率很低。因此,暂不采用这种方法。

考虑对原煤泥进行一次粗选,粗选过程中控制精煤产率尽可能高一些,这样由于尾煤灰分较高,所含矿物多为矸石,利用价值不高,因此可直接抛弃。部分高灰细泥物料的抛弃,可以减少再次分选的细泥夹带问题;粗选精煤进入球磨机再磨,使其中的煤矸石连生体充分解离,再次分选得到精煤和尾煤的流程。

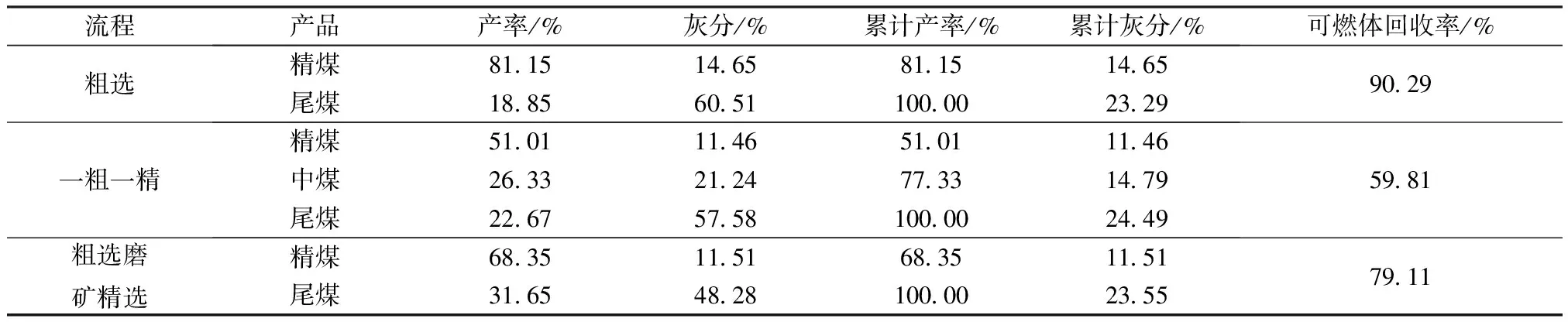

由表5可以看出,一次粗选要得到灰分15%的精煤,可以达到很高的产率和可燃体回收率,一旦降低精煤灰分,则精煤产率大幅度下降。因此,考虑用磨矿解决存在的细粒夹带以及煤与脉石矿物连生体的问题。通过对中煤的磨矿分选可以看到,在精煤灰分保持不变的情况下,精煤产率得到了很大提高。

3.2 结果分析

一次粗选可以达到较高的可燃体回收率,尾煤中则只含有极少量的有用成分,绝大部分为矿泥,可以作为路基材料或其他建筑材料使用。但是一次粗选不能达到选煤厂产品质量要求,因此考虑对粗选精煤进行粗处理。因此,对粗选精煤进行了一次精选,精选流程的样品分析结果如表6所示。从表6可以看出,中煤和尾煤的产品中都含有一部分较低灰分的煤炭成分未能上浮。减少这一部分含量,则能有效提高煤炭资源的回收利用率。再利用更复杂的流程,可以考虑如何将这一部分回收。

表5 流程试验试验结果

表6 一次精选流程试验样品浮沉分析

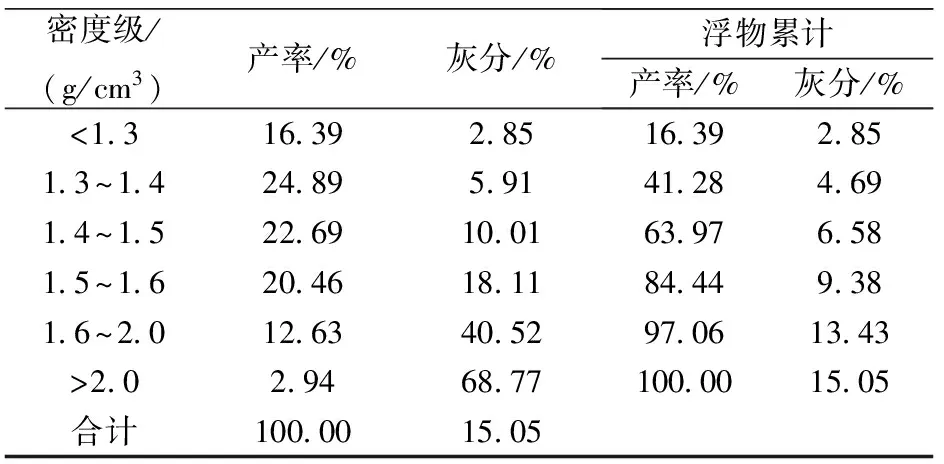

表7 粗选精煤样品浮沉分析

从表7可以看出,得到小于1.6密度级的产品灰分为9.38%时的精煤产量是原煤泥的84.44×81.15=68.52%,大于1.6密度级的产品灰分骤然升高,提高了40.52-18.11=22.41%,导致精煤总体灰分的大幅度上升。对+2.0密度级的产品进行粒度分析,可以看出是微细粒的矿粒。因此,要考虑精煤中的这一高灰细泥部分对总体精煤的影响,直接进行一步精选,减少细粒矿泥对精煤的污染问题。

表8中一次精选虽很难完全脱除+2.0密度级的产品,但可以提高精煤品级,进而提高选煤厂效益。同时可以看出,减少1%左右的密度高于2.0的精煤产品可以提高显著降低精煤灰分,而这一部分是极难处理的微细粒部分。要将这一部分脱除将付出很大的代价,即精煤产品的质量降低将近26.33%为中煤产品,选煤厂直接将这一部分合并到尾煤,造成煤炭资源的极大浪费。

表8 精选精煤样品的浮沉分析

造成精煤产品中有高密度级产品的原因,主要是细粒夹带。细粒夹带是指浮选过程中,细粒被泡沫水夹带进入精矿。细粒夹带的程度与给料粒度、浓度和水的回收率等过程变量密切相关。Livshits[3]等的研究表明,随着颗粒的减小,矿浆浓度的增加,脉石的回收率增加。通过一次精选粗精煤中的细颗粒减少,精选时进入精选的干矿量减少造成精选浓度低,这些因素使得精选得到的精煤产品中的细粒矿泥含量少。一次精选虽然降低了精煤灰分,但是浮出的精煤量显著降低,导致煤炭资源的浪费。因此,考虑对一次粗选的精煤产品进行磨矿分选,降低灰分的同时达到增产的效果。

另外,解决细粒夹带的问题,有考虑添加冲洗水、震荡泡沫、和离心浮选[4-6]一些形式。对粗精煤再磨的分选工艺如加入这些因素,采用旋流-静态微泡浮选柱方法分选可以看出,与直接一次粗选的精矿相比,可燃体回收率有了很大的提高。

4 结 论

(1)分批加药的方式控制粗精煤产率,来实现粗选精煤低灰分。试验结果表明,控制捕收剂精煤灰分为11.99%,但产率只有15.33%,对于控制起泡剂用量精煤灰分为12.09%,产率也只有41.86%,因此,一次粗选得到较低灰分精煤的很都难实现。

(2)通过精选减少细粒矿泥对精煤的污染,可以得到灰分11.51%的精煤产品,同时精煤产率为68.35%。对精选产生的中煤和尾煤的粗粒部分进行磨矿分选,在保证精煤灰分的前提下,极大的提高精煤产率。

(3)磨矿再选后精煤产率的提高,伴随着浓缩、筛分、磨矿等工艺成本的增加,现阶段精煤价格较高能满足选煤厂增加效益的目标。但是,流程过于复杂,存在很大的隐患,目前仍处于试验研究阶段,作为工业改造的方案还有很多问题要解决。

[1] 张小会,李云升,钱家营矿业公司选煤厂浮选系统的改造实践[J].选煤技术,2005(5):34-36.

[2] 宋波,支玉文,曾德东,张喜红.煤泥浮选最佳粒度的探讨[J].煤炭加工与综合利用,2001(1):16-18.

[3] Livshits,A.K. and Bezrodnaya,R.M.,Rate of water and solids pasage into flotation froth products. Tsvem. Metall.1961,11(2): 14-16.

[4] 马玉聪,周中文.脉石矿物机械浮选过程中控制因素的评述及分析[J].国外选矿快报,1997(3):14-18.

[5] 康文泽,沈笑,郭德,许占贤.离心力场强化煤泥浮选的研究[J].黑龙江矿业学院学报,1997,7(1):26-29.

[6] 程宏志,等.振荡法提高浮选选择性的作用机理[J].煤炭学报,2007,32(5):531-534.