腈纶纺丝工艺优化节能降耗

上海石油化工股份有限公司腈纶事业部 黄正林 林智红

前言

近几年国内腈纶行业的竞争日趋激烈,各企业除产品销售、质量外,主要表现在生产成本上的竞争。与国内腈纶行业同类装置对比,虽然上海石化腈纶部金阳装置的纤维产品能耗已居国内同行业的领先水平,但纤维产品综合能耗在纤维生产总成本中仍占10%比例,其中蒸汽消耗及电消耗占产品综合能耗的主要部分(蒸汽约为67%,电约为30%)。所以降低纤维产品能耗,特别是降低蒸汽消耗和电消耗,仍是装置节能工作必须面对的现实问题,也是目前装置提高竞争力的主要手段之一。但是随着连续多年的节能技术改造措施不断实施,装置纤维产品能耗已经从设计的(1994年投产)1370公斤标煤/吨,下降到了2008年的1075公斤标煤/吨,要在此基础上进一步降低能耗,难度越来越大。所以,必须转变降低产品能耗的思路,从工艺流程的优化改造着手,寻求新的节能方法,使节能降耗工作具有新内涵、新动力,从而达到节能效果新的突破。

1 装置概述

上海石化腈纶事业部金阳装置,腈纶纤维生产采用硫氢酸钠(NaSCN)为溶剂,丙烯腈(AN)、醋酸乙烯脂(VAC)、甲基丙烯磺酸钠(MAS)三元水相悬浮聚合,快速一次溶解,转向湿法纺丝的二步法高速纺工艺。建有聚合、原液、回收和A、B两条纺丝及后处理生产线,装置年生产能力为2.9万吨纤维。

1.1 纺丝及后处理生产工艺

腈纶纺丝生产工序主要包括纺丝、冷牵伸、水洗、热牵伸、第一干燥、卷曲、定型、上油、第二干燥、切断、打包等。其中卷曲至后工序称为纺丝后处理工艺,主要是改善纤维的服用性能,并根据用户需要制成短纤或长丝折叠装箱送毛条加工成条子。从第一干燥机来的丝束经过一系列导丝架,确保丝束以均匀的张力进入卷曲预热槽(K-2108)加热,增加纤维的可塑性。接着便进入同一台填塞箱式卷曲机(K-2109)进行卷曲,赋予纤维一定的抱合力。卷曲后的丝束沿输送皮带向下喂入汽蒸式间隙定型工序(K-2110),包括铺丝、汽蒸、引丝后进入上油机(K-2111)。上油的主要目的是减少静电现象,改善手感。采用浸渍式上油,上油槽中的油剂由一定浓度的油剂母液通过计量泵计量,再经流量计送入。上油后的丝束经一对压辊挤干后进入第二干燥机。第二干燥的主要功能是加热干燥去除纤维丝束中多余的水分,使纤维回潮率控制在2.0%以内。加热介质为0.4 MPa、190℃~200℃的低压蒸汽。第二干燥机由13个干燥室、13台循环风机和1台排风机组成。第二干燥是主要耗能工序之一,而进干燥机的纤维含水率是影响蒸汽耗用量的主要因素。根据2008年1月~12月装置第二干燥机耗用蒸汽情况的统计数据,平均每小时蒸汽用量约1800公斤,蒸汽单耗为1000公斤/吨纤维。

1.2 腈纶纺丝后处理各工序纤维含水率分析

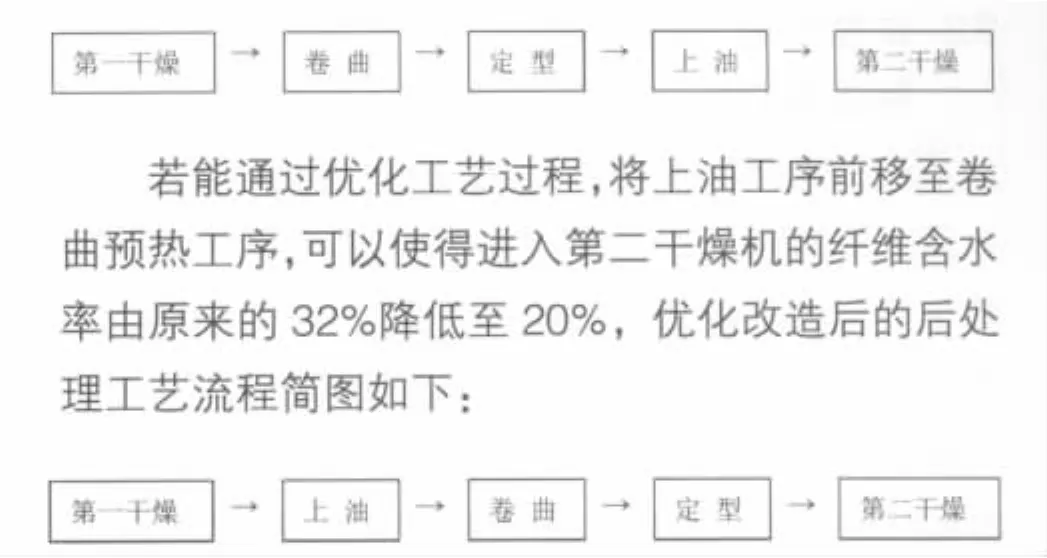

腈纶纤维生产过程中,从第一干燥机出来的纤维,其含水率一般为1.0%,经蒸汽加热卷曲后,纤维含水率提高至20%,至定型工序后纤维含水率基本不变,但再经过上油工序后,纤维含水率则上升至32%,经过第二干燥机加热干燥后,使得纤维含水率控制在2.0%以内。从上述工序过程中可以看出,腈纶纤维生产的纺丝后处理工艺中,纤维存在干→湿→湿→干的过程,给能源控制带来较大困难。后处理流程简图如下:

2 上油工序前移的优化改造

2.1 上油工序前移试验

2009年5月21日,技术人员在纺丝B线进行了卷曲前上油的改进试验。生产品种为3.33dtex规格的有光长丝。试验前将80 kg JQM-105油剂加入卷曲预热槽(K-2108),在油剂供料泵(P-2119)出口接临时管线至卷曲预热槽内进行油剂补加。开启卷曲,油剂补加量控制63~64升/时。卷曲循环流量、卷曲预热槽温度、卷曲辊压力、填塞箱压力、定型工艺等均按3.33dtex规格的有光长丝工艺参数控制。

当定型后丝束经原上油机(仅作为过渡设备使用)进入第二干燥机进行干燥时,因纤维含水率降低,所以对第二干燥机系统的工艺参数和运行设备进行了调整。先将烘干一区的蒸汽关闭,二区~四区控制温度由原来的110℃调整到100℃,五区至六区温度设定80℃,七至十三区蒸汽关闭;运行一段时间(2小时左右)后关闭五区蒸汽,四小时后又关闭六区蒸汽。整个试验过程约14小时结束。试验过程中生产工艺运行稳定。

2.2 测试数据

试验测试数据见表1。

表1 试验过程测试数据 (%)

2.3 试验结果

通过将B线上油工序移在卷曲工序前进行,从第一干燥机出来的纤维,经上油、卷曲、定型后进入第二干燥机,工艺流程优化改进具有可行性。试验生产出的纤维成品质量指标与试验前无明显差异,纤维回潮率达标。长丝后加工使用正常。试验期间第二干燥机每吨纤维耗汽为0.49吨,与试验前每吨纤维耗汽0.95吨相比较,可节约蒸汽约0.46吨/吨,达到了预期的节能改进效果

3 上油工序优化前移的应用

3.1 改造内容

1) 通过对油剂供料泵出口管线进行改造,增加至卷曲预热槽的管线,可以使得油剂母液能够根据工艺要求连续补加在卷曲预热槽内,使得上油槽保持恒定的油浴浓度。

2) 油剂供料泵的转速与卷曲机速度进行串级控制,通过DCS控制系统设定串级比控制,使得油剂供料泵的开停与卷曲机的开停连锁,油剂补加量可以根据卷曲机速度的变化而变化,从而保证了纤维上油率的均匀稳定。

3.2 优化纺丝工艺的实施

2009年10月29日起,装置的A、B两条纺丝生产线全部油滑改造为卷曲工序前上油工艺。将纺丝A、B线卷曲预热槽改作上油槽,将一定量的油剂母液加入卷曲预热槽内,调配为目标浓度的油浴,油剂供料泵至卷曲预热槽管线连续进行油剂补加,补加量由DCS控制室设定串级比,根据卷曲速度的变化实现实时补加。油剂循环液经浴液循环泵喷淋至纤维上,使纤维在卷曲预热的同时完成了上油工序。

项目改进实施后,在正常生产过程中,第二干燥机的七至十三区蒸汽关闭,6~13#风机停运。而在长丝生产时,第二干燥机二区~六区温度由改造前的126℃调整到100℃,七区温度根据二烘出口丝束状态设定80℃~100℃,八至十三区蒸汽关闭,10~13#风机停运。

自2009年11月完成项目改造以来,生产工艺运行正常,产品质量稳定,特别是2010年1-3月份,纤维产品优级品率达到了100% 。

4 工艺优化的节能效果

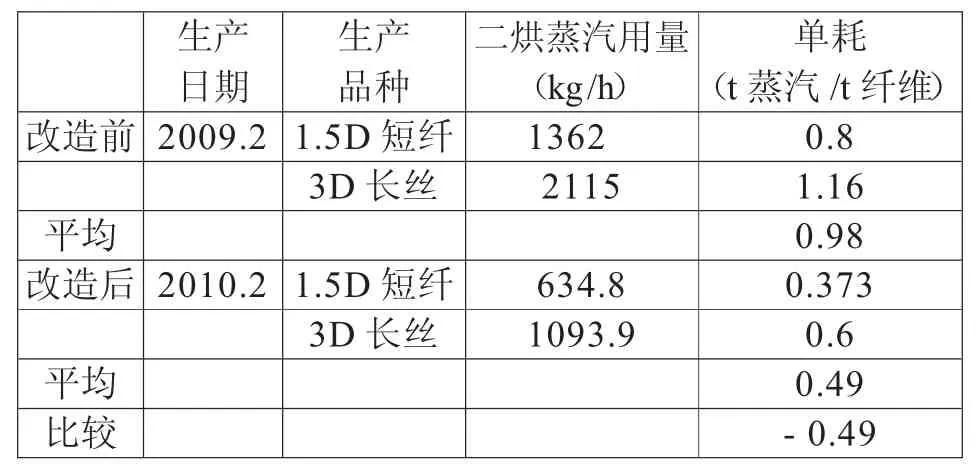

4.1 改造后的蒸汽节约量

将纺丝上油工序前移至卷曲前进行后,纤维在第二干燥机进行烘干的蒸汽消耗可减少0.49吨/吨。按本装置纤维年产量为29000吨计算,全年可节约蒸汽14210吨(0.42MPa),折综合能耗为1461.6吨标煤。

表2 改造前后第二干燥机蒸汽用量对比

4.2 工艺优化改造后节电效果

1)原上油机(K-2111)的节电

改造后,原有上油系统已失去作用,两组钢罗拉仅作丝束由定型工序送往第二干燥机喂入的牵引作用,以功率为7.5 KW的马达更换了原22 KW的马达,即可满足生产需要。马达电流由12A减小至9A,二条生产线全年运行按350天计:

年节电量 =(12-9)×2×1.732×380×350×24=3.32(万千瓦时)

2)第二干燥机节电

第二干燥机主排风机改为变频控制后,开度25%即可满足生产需要,电流由13A减小至5A,二条生产线全年运行按350天计:

年节电量 =(13-5)×2×1.732×380×350×24=8.85(万千瓦时)

3)循环风机节电

改造项目实施后,第二干燥机的循环风机停用了10台,每台风机11kw,二条生产线全年运行按350天计算:

年节电量 = (11×10)×0.85×350 ×24 =78.5(万千瓦时)

上述合计年节电量为 90.7万千瓦时,折综合能耗为366.43吨标煤。

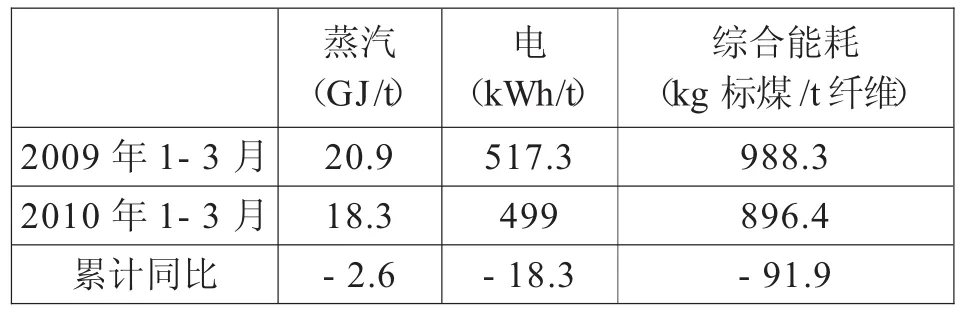

4)降低了纤维产品能源单耗

将上油工序前移至卷曲前进行,使得进第二干燥机的纤维含水率下降,从而在保证产品质量的前提下,大幅减少了蒸汽耗用量;同时由于纤维含湿量的下降,第二干燥机总排湿量减少,循环风机的开台数可以同步减少,主排风机的开度25%即可满足生产需要,达到降低电耗的目的。2010年1-3月装置纤维产品的综合能耗为896.4千克标煤/吨纤维,与去年同期的988.3千克标煤/吨纤维相比下降91.9千克标煤/吨纤维 ,降幅约为9.3%。详见表3。

5 结束语

上海石油化工股份有限公司腈纶部的金阳装置,从优化工艺流程改造着手,通过将上油工序的前移,使得装置综合能耗有了明显下降,从而达到节能效果新的突破,在节能减排方面作出积极贡献,符合寻低碳,增效益的发展方向。同时还有力地提高了产品质量,如减少了间断性湿丝的产生,使纤维回潮控制更加均匀稳定,特别是长丝回潮有了稳步提高,更有利于毛条后加工生产。2010年一季度,装置纤维产品优等品率100%;无用户抱怨、索赔或投诉;“金阳牌”腈纶短纤维继续保持着“上海市用户满意产品”称号。目前,金阳装置上油工序前移改进的成功经验,正在腈纶事业部相同生产工艺的北装置进行到推广,为降低腈纶事业部能耗成本,使腈纶事业部纤维产品具有更强的市场竞争力发挥了积极作用。

表3 2010年装置能耗对比