新义煤矿水力压裂试验与效果分析

艾灿标,贾献宗,吕 涛,张西方,乔延武

(义马煤业集团永兴公司,河南新安 471800)

新义煤矿水力压裂试验与效果分析

艾灿标,贾献宗,吕 涛,张西方,乔延武

(义马煤业集团永兴公司,河南新安 471800)

新义矿是煤与瓦斯突出矿井,煤层构造发育齐全,煤厚变化较大,破坏严重,构造煤全层发育,煤层松软,煤层透气性差,瓦斯预抽困难,抽放钻孔成孔质量较差。为提高抽放效率,确保煤巷安全快速掘进,通过水力压裂增透技术试验,取得了较好效果,达到了预期目的,为新义煤矿探索出了有效的瓦斯治理方案。

煤与瓦斯突出;水力压裂;增透技术;瓦斯抽放浓度

Test of Hydraulic Fracture and Its Effect Analysis in XinyiColliery

1 矿井概况

新义矿井田长约 10.50km,宽 3.79~4.52km,面积 43.44km2,可采煤层为二1煤层,煤层松软,其直接顶板主要为细 -中粒砂岩,厚度 5.30~21.68m,比较稳定,岩性坚硬。其次,为炭质泥岩、泥岩、砂质泥岩及粉砂岩,厚度为 1.6~5.05m,性脆易碎。二1煤底板主要为泥岩和砂质泥岩,少数为粉砂岩或细砂岩。实测煤层瓦斯含量为 6.37~12.84m3/t,平均 9.69 m3/t,煤层瓦斯压力 0.57~1.25MPa;煤体硬度系数 f值 0.22~0.65,平均 0.35,透气系数小;瓦斯放散初速度ΔP值在 15.0~28.0。以上参数均符合煤与瓦斯突出条件,因此,二1煤层属煤与瓦斯突出煤层,新义煤矿为煤与瓦斯突出矿井。

2 水力压裂试验原理与参数选择

井下压裂的基本原理即将压裂液高压注入煤(或岩)体中原有的和压裂后出现的裂缝内,克服最小主应力和煤岩体的破裂压力,扩宽并伸展和沟通这些裂缝,进而在煤中产生更多的人造裂缝与裂隙,从而增加煤层的透气性。

实施水力压裂措施时,最重要的是各项参数选择,包括压裂孔布置方式、压裂孔孔深、封孔深度、压裂时间以及压力等。

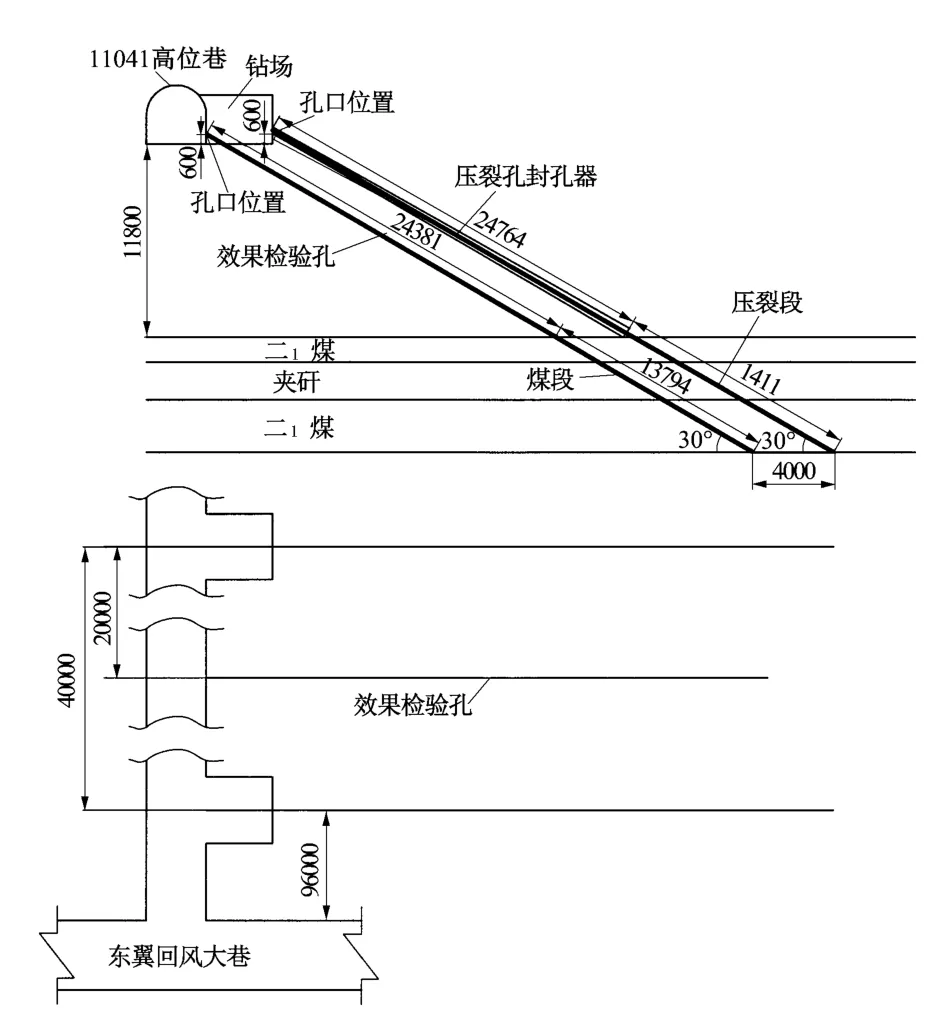

(1)钻孔布置方式 以 11041工作面高抽巷穿层压裂为例,压裂布孔方案如图 1。在 11041工作面高抽巷躲避硐内,施工穿层钻孔 (穿透煤层全厚进入煤层底板 0.5m),孔径 φ72mm,与巷道轴线夹角 90°,俯角 30°施工压裂孔 (压裂后,安装抽放管路作为抽放孔)。

图1 11041工作面顶板水力压裂措施钻孔布置

(2)钻孔孔深 压裂对象为煤层段,全钻孔共计约 40m。

(3)压裂孔封孔深度 专用封孔器封孔,封孔器长度 10~20m,封孔器以外用无缝钢管连接。封孔位置必须在煤岩交接面里 1~2m。

(4)注水压力 合理的注水压力应该能够快速、有效破裂松动煤体,进而改变煤体孔隙和裂隙的容积及煤体结构,排放煤体瓦斯,达到消突的目的。水力压裂注水压力根据地应力和瓦斯压力,以及煤体受采动影响应力重新分布的规律,初步确定为煤体注水压力 8~30MPa。

(5)压裂时间 压裂时间与注水压力、注水量等参数密切相关,注水压力、流速不同,相同条件下达到同样效果的注水时间也不同。注水过程中,煤体被逐渐压裂破坏,各种孔裂隙不断沟通,高压水在已沟通的裂隙间流动,注水压力及注水流量等参数不断发生着变化,注水时间可根据注水过程中压力及流量的变化来确定,当注水泵压降为峰值压力的 30%左右,可以作为注水结束时间。

从开始注水到水力压裂措施结束大约需要60min。每 5min升压 2MPa,泵压达到设计要求,稳定一段时间后,压力迅速下降,并持续加压时压力无明显上升,或者巷道瓦斯浓度明显升高时,说明巷道迎头产生裂缝,此时停泵,关闭卸压阀,压裂程序结束。

3 水力压裂设备与仪表

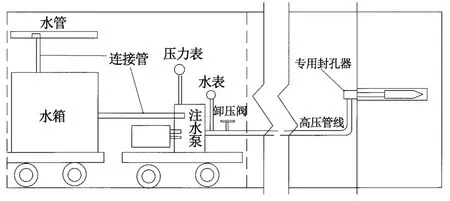

压裂系统由压裂泵、水箱、压力表、专用封孔器等组成,如图 2所示。

图2 压裂系统布置

压裂泵选用额定压力为 50MPa、最大排量为1.2m3/min的 YL400/315型柱塞压裂泵。为便于操作和控制,压裂泵安装有压力表、水表及卸压阀门等附件,压力表采用直感耐震压力表、专用本安型电流式压力传感器及电压式涡轮流量传感器。

特制井下压裂专用水箱长 4000mm,直径2000mm,单个容积 12m3,多只水箱并联,通过φ102mm软管与压裂泵吸入总管连接。

高压管路选用 φ50mm高压胶管。钻孔内采用优质无缝钢管,采用快速接头与封孔器和高压胶管相连接。无缝钢管外径 57mm,内径 45mm,壁厚6mm,每节长 3m。压裂工具限流尾管开孔,孔密10孔 /m,钢管底部丝堵封口并开孔。

选用专用封孔器,其抗压强度不低于 40MPa,外径 65mm,内径 45mm,加压扩张系数 2~3。

4 3次水力压裂试验过程

4.1 11041高位抽排巷水力穿层压裂试验

试验地点位于义煤集团新义煤矿 11041工作面轨道巷高位抽排巷下段,巷道布置在二1煤层顶板,距二1煤 6~10m。试验点总煤厚在 2m左右,单层在 1m左右,此次试验采用水力穿层压裂。

在 11041工作面轨道巷高位抽排巷下段,施工2个压裂钻孔 (7号、 9号)和 1个观察孔,孔径φ70mm,压裂孔孔深 22.2m和 26m,封孔深度20m,封孔器长度 10m。压裂过程中从小到大,最大注水压力 25MPa,最大注水流量 0.37m3/min,总注水量约 20m3。压裂结束后,施工了 7个抽放孔对压裂效果进行检验。

4.2 11011工作面轨道巷水力顺层压裂试验

试验地点位于 11011工作面轨道巷 578m处(34钻场)。巷道布置正处于由沿顶改为沿底掘进过渡期间,该段煤层较厚,平均厚约 13m,试验点总煤厚 10m左右,采用水力顺层压裂。

在 11011轨道巷 34钻场施工 1个压裂钻孔和32和 36钻场内施工 2个观察孔,孔径 φ70mm,压裂孔孔深 45m,封孔深度 27m,封孔器长度 10m。压裂过程中从小到大,最大注水压力 27MPa,最大注水流量 0.39m3/min,总注水量约 22 m3。压裂结束后,施工了 3个抽放孔对压裂效果进行检验。

4.3 11011工作面轨道巷掘进面水力超前压裂

试验地点位于 11011工作面轨道巷 43钻场。此地点巷道采用沿底掘进方式,试验地点煤厚约8m,此次试验为掘进工作面水力超前压裂。

在 11011工作面轨道巷 43钻场迎头施工了 1个压裂孔,孔径 φ70mm,压裂孔孔深 60m,封孔深度 30m,封孔器长度 10m。压裂过程中从小到大,最大注水压力 34MPa,最大注水流量 0.4m3/min,总注水量约 15m3。

5 水力压裂试验效果分析

5.1 压裂后现场情况

(1)11041工作面高抽巷压裂后现场 压裂后,现场压裂缝沿巷道掘进方向向上延伸 15m,向下延伸 20m,裂缝宽度最大宽达 20mm,平均宽度10mm左右,压裂孔所在的巷帮出现破裂,岩体外移30mm。

(2)11011工作面轨道巷 34钻场压裂后现场

压裂后,11011轨道巷 34钻场 20m (前方 10m和后方10m)左右范围内巷道底板有明显的下落浮煤,顶部个别背木有折断,未发现巷道内有裂缝、底鼓和煤体位移等现象。

(3)11011工作面轨道巷 43钻场压裂后现场压裂后,11011轨道巷 43钻场前方帮部煤体出现裂缝,并往外渗水。

5.2 压裂前后抽放参数对比分析

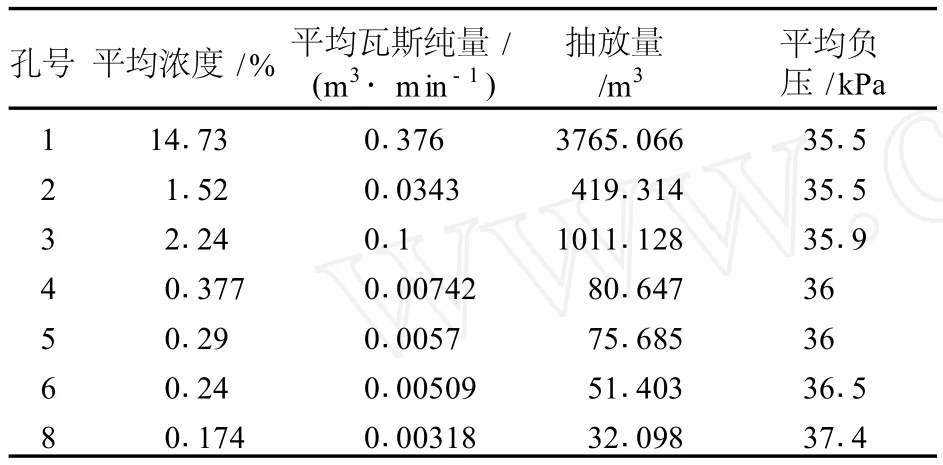

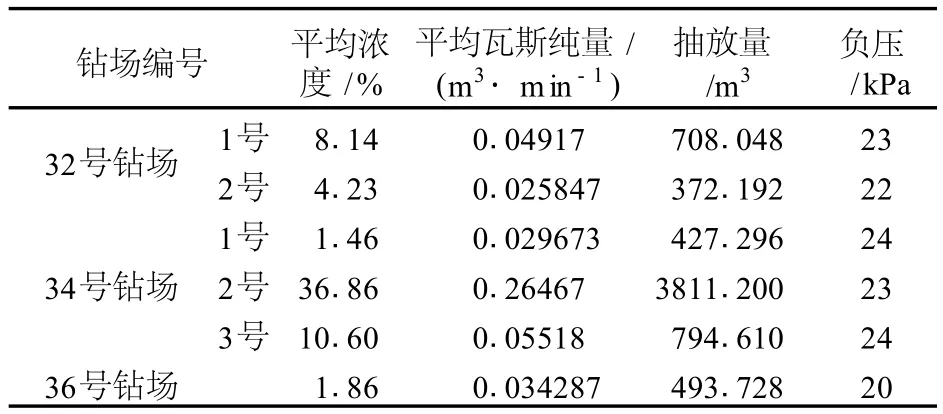

(1)11041工作面高抽排巷压裂 第 1次压裂试验中 1号、2号、3号孔在 9号压裂孔影响范围内,4号、5号、6号孔在 7号压裂孔影响范围内,8号孔在压裂影响范围之外。压裂后统计 21个小班,共抽瓦斯 5435.341m3,抽放参数如表 1。

表1 11041工作面高抽排巷抽放参数

从统计参数分析,在抽放负压相近的情况下,抽放 21个小班,1号孔平均抽放浓度约为 8号孔的 84.7倍,抽放量约为 8号孔的 117.3倍;2号孔平均抽放浓度约为 8号孔的 8.74倍,抽放量约为8号孔的 13.1倍;3号孔平均抽放浓度约为 8号孔的 12.9倍,抽放量约为 8号孔的 31.5倍;压裂范围内 4,5,6号孔抽放浓度和抽放量也大于非压裂影响范围 8号孔。压裂后 1号孔最高抽放浓度达37.4%,抽放浓度高于 10%的抽放时间达 7d。

(2)11011工作面轨道巷 34钻场压裂 第 2次 34钻场 2号孔为压裂孔,34钻场 1号、3号孔,32钻场 1号、2号孔,36钻场 1号孔为抽放孔均在压裂影响范围之外。压裂后统计 30个小班共抽瓦斯 6607.074m3,抽放参数如表 2。

表2 11011工作面轨道巷压裂抽放参数

从统计参数分析,在抽放负压相近的情况下,抽放 30个小班,34钻场 2号压裂孔平均抽放浓度约为 32钻场 1号检验孔的 4.5倍,抽放量约为 32钻场 1号检验孔的 5.4倍;34钻场 2号压裂孔平均抽放浓度约为 32钻场 2号检验孔的 8.7倍,抽放量约为 32钻场 2号检验孔的 10.2倍;34钻场 2号压裂孔平均抽放浓度约为 34钻场 1号检验孔的25.2倍,抽放量约为 34钻场 1号检验孔的 8.9倍;34钻场 2号压裂孔平均抽放浓度约为 34钻场 3号检验孔的 3.5倍,抽放量约为 34钻场 3号检验孔的 4.8倍;34钻场 2号压裂孔平均抽放浓度约为36钻场 1号检验孔的 19.8倍,抽放量约为 36钻场1号检验孔的 7.7倍。4孔的抽放浓度和抽放量均小于 34钻场 2号压裂孔。压裂后,34钻场 2号压裂孔最高抽放浓度达 88.8%,前 10d瓦斯抽放浓度均大于 22%。

压裂前,11011工作面单孔抽放浓度一般未超过 20%,平均不到 10%。比如,轨道巷 25钻场超前孔抽放浓度平均只有 8.1%,本煤层抽放孔开始抽放前 5d平均不到 5%;27钻场超前孔抽放浓度平均只有 7.2%,本煤层抽放孔,开始抽放前 5d抽放浓度平均只有 4.2%;28钻场超前孔抽放浓度平均只有 6.9%。

比较压裂孔与检验孔及压裂孔与未压裂区域钻孔抽放浓度,可看出压裂后抽放浓度大大提高。

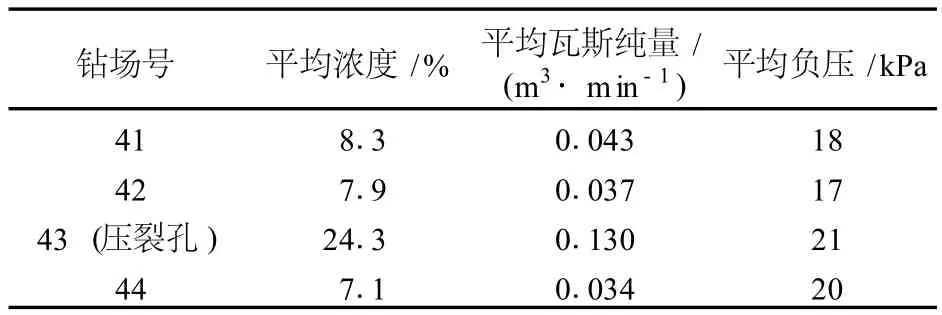

(3)11011工作面轨道巷 43钻场压裂 43钻场内压裂前,只施工了压裂孔,未施工检验孔。压裂孔开始抽放前 10d和其附近 3个钻场的超前抽放参数平均值统计如表 3。

表3 11011工作面轨道巷 43钻场压裂抽放参数

从表 3统计参数分析,在抽放负压相近的情况下,压裂孔的平均抽放浓度是附近钻场抽放孔的 3倍左右。据抽探队提供的抽放钻孔检测参数报表显示,压裂孔前 10d的抽放浓度都在 8%以上,最大抽放浓度达到 43.5%,而 43钻场附近钻场超前钻孔抽放浓度均超过 30%。

在抽放参数统计过程中,发现 3次试验都有一个共同点,抽放浓度变化类似抛物线,即抽放浓度随着时间变化先上升,到达最大值之后缓慢下降。平常抽放浓度很少超过 15%,压裂后抽放浓度大幅度提高。

6 结论

通过压裂,煤层的透气性增大,单孔抽放浓度、抽放量大幅度提高,如 1号孔单孔抽放量达3765.066m3,是压裂区外 8号孔抽放量的近 120倍;34钻场 2号压裂孔单孔抽放量达 3811.2m3,抽放量约为压裂区外 32钻场 2号检验孔的 10.2倍;43钻场压裂孔抽放浓度是附近钻场超前抽放孔平均浓度的 3倍。

从以上 3次压裂试验统计情况分析不难看出,压裂有利于提高抽放效果。实践表明,可以在新义煤矿推广压裂增透技术,提高煤层透气性,提高瓦斯抽放效率,保证矿井安全快速生产。

TD712.3

B

1006-6225(2010)04-0109-03

2010-05-14

艾灿标 (1974-),男,水族,贵州三都水族自治县,助理工程师,现为河南省义煤集团永兴公司新义项目部技术副经理。

邹正立]