高瓦斯低透气性煤层深孔爆破增透技术

马小涛,李智勇,屠洪盛,孙璐璐,隋晓东,2

(1.中国矿业大学矿业工程学院,江苏徐州 221008;2.长春吉煤集团,吉林长春 130022)

高瓦斯低透气性煤层深孔爆破增透技术

马小涛1,李智勇1,屠洪盛1,孙璐璐1,隋晓东1,2

(1.中国矿业大学矿业工程学院,江苏徐州 221008;2.长春吉煤集团,吉林长春 130022)

通过理论分析和芦岭煤矿Ⅱ1048工作面现场工程试验,给出了高瓦斯低透气性深孔爆破增透技术的基本原理、钻孔布置、爆破及工艺设备等具体参数。深孔爆破后,增大了钻孔瓦斯有效抽放半径和高瓦斯煤层渗透性,成倍地提高了瓦斯抽放率,而且降低了煤与瓦斯突出的危险性,从而有效地解决了高瓦斯突出煤层采掘工作面瓦斯超限和煤与瓦斯突出问题。

高瓦斯;低透气性煤层;深孔爆破;增透技术;瓦斯抽放

Technology of Deep-hole Blasting for Magn ifying Permeability in Coal Seam with High M ethane-content and Low Permeability

高瓦斯低透气性煤层赋存具有低压力、低渗透性、低饱和度及非均质性强的“三低一强”特性,尤其是低渗透性,给高瓦斯煤层瓦斯直接抽采带来众多技术难题。深孔爆破增透技术是通过爆炸载荷的作用,在煤层中形成压碎区和裂隙区,并通过控制孔的作用,进一步扩大裂隙区的范围,从而使煤层松动,透气性增大,有效地卸载地应力和瓦斯压力,增加了瓦斯抽采量,最终保证煤矿安全生产。

1 深孔爆破增透技术原理及工艺参数

透气性较低的高瓦斯煤层,必须采用专门的措施来增加煤层的透气性,才能有效地抽出瓦斯。国内外使用方法有:煤层注水、水力压裂、水力割缝、深孔爆破和酸液处理等。对于不同的瓦斯地层,各种方法的效果也不同,理论研究和试验都表明,采用深孔爆破的方法可以增加瓦斯地层的透气性,从而提高瓦斯抽放率。

1.1 深孔爆破增透技术原理

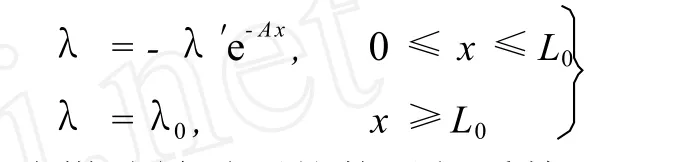

在爆破初始阶段,爆破产生的动压迅速摧毁爆孔附近煤体的抵抗,在其周围产生破裂带和少量裂纹,为进一步破坏煤体提供弱面。由爆破产生的应力波在煤体中以爆破孔为中心呈同心圆状向煤体中传播,应力波相交后产生叠加效应加速了煤体的破坏。两爆孔间的裂纹无疑增加了煤体的透气性,为瓦斯抽放提供了通道。一方面中断或减弱了围岩中径向和切向应力的传递,降低了围岩的应力,有利于瓦斯的解吸,另一方面增加了炮孔附近煤体的透气性,如下公式所示,为游离瓦斯的抽放创造了条件。

式中,λ′为煤壁暴露面处的透气系数;λ0为煤层原始透气系数;A为系数;L0为爆破松动圈半径。

在爆破区内,虽然没有形成可见的宏观裂缝,但爆生气体产生的准静态应力场使煤体中原有的微观孔隙 (裂纹)发生了损伤,煤体储存的弹性变形能部分得以耗散,应力水平趋于下降,瓦斯变得易于抽放。从爆破的后期效应看,炮孔附近煤体中水和瓦斯的排放及迁移进一步降低了煤体的应力水平,使得瓦斯的排放成为一个由近区到远区的连续过程。深孔预裂控制爆破目的是为了增加煤体的裂隙和透气性 (图 1),降低煤体的瓦斯压力,使煤体的应力得到重新分布,以减小抽放阻力,提高瓦斯抽放率和防止煤与瓦斯的突出。

图1 煤壁附近煤层透气系数变化

1.2 深孔爆破增透技术工艺参数

深孔爆破增透技术参数主要包括钻孔布置参数和工艺设备参数等。

1.2.1 钻孔布置参数

钻孔布置参数主要包括爆破孔和抽放孔孔径选择、爆破孔和抽放孔间距选择。

由有限元数值计算结果可知,随着爆破孔孔径的增大,透气性系数提高,但不成正比关系。当孔径达到一定值后,透气性提高的幅度随着爆破孔孔径的增大而逐渐减小,说明单纯靠增大爆破孔孔径来提高透气性效果是有限的。一般爆破孔直径在75~100mm较为合理,抽放孔直径在 90~100mm即可达到导向和补偿的目的。

(2)理论分析和模拟实验表明:在煤层条件一定时,随着孔间距的增大,透气性系数迅速降低,当孔间距达到一定值时,透气性已接近原始煤体,即孔间没有形成新的裂隙,反之,当孔间距减少时,透气性迅速上升,但孔间距越小,工程量就越大,成本也就越高。因此,应在保证良好的预裂效果的同时,尽可能加大孔间距。现场试验表明,当爆破孔径为 73mm、抽放孔直径为 91mm时,贯通裂隙长度可达 7m,合理的孔间距应为 2~4m。

1.2.2 工艺设备参数

(1)采用风力排渣技术,选用 SGZ-300型液压钻机,利用直径为 42mm,73mm或 91mm的麻花钻杆进行施工钻孔。控制钻进的速度在 1.0~2.0m/min,尽可能避免反复进钻退钻,以确保钻孔成形较好,保证成孔率在 70%以上。

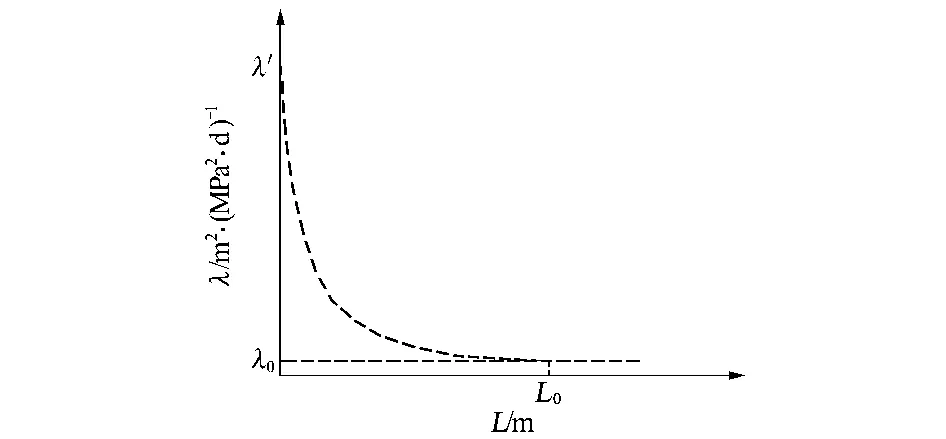

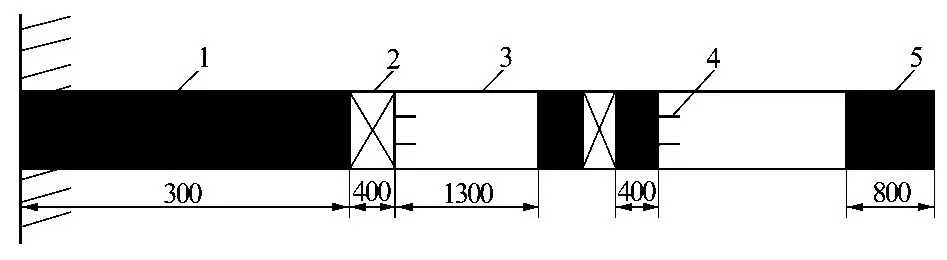

(2)采用 2支雷管同时起爆,煤破孔一次起爆。爆破药柱的装药参数如表 1,装药结构如图 2。

表1 煤矿瓦斯抽排孔爆破药柱装药参数

图2 装药结构示意

2 现场工程试验

2.1 工程地质概况

淮北矿业芦岭煤矿Ⅱ1048综采工作面,走向长 960m,倾斜宽 150m,上下巷及切眼均沿煤层底板掘进。煤层厚度在 3.2~4.5m,平均 3.7m,顶部除有厚约 0.5m的硬煤外,余下煤层较松散,局部含有 1~2层 0.1~0.3m的透镜体夹矸,伪顶厚0.15m,直接顶为泥岩,厚 3.5m,基本顶为细砂岩,坚硬,厚 4.0m。工作面相对瓦斯涌出量为7.0m3/t。上邻Ⅱ1048工作面的切眼掘进时曾发生一起瓦斯突出,冒落煤约 42t,涌出瓦斯 200m3左右,在掘进时也多次发生顶煤冒落现象,最大冒落高度达 5.0m。

2.2 增透技术现场工艺措施

(1)采用风力排粉技术,在钻进过程中,保证风压在 0.5MPa,控制风压稳定;准确确定钻机的位置和角度后打钻,记录所穿过煤层段的孔深,同时确定装药的长度,孔打好后,尽量使孔内煤渣排出,当钻杆拔出后,立即用探孔管探孔验正孔深,为防止垮孔,验孔完毕即装药。

(2)在爆破钻孔煤层段装药,每个炮孔先用 2支一段毫秒电雷管和放炮用的胶质线各作 2个炮头,并用绝缘胶带裹紧,防止短路和断路。在装药前应进行探孔,探孔用专用探孔杆,在探孔杆刚拔出时,立即进行装药,确定炮孔深度和装药长度,然后将煤层深孔松动控制爆破专用药管 (参数见表 1)按其自身螺纹一管一管对接装入炮孔中。

(3)装药完毕,即采用压风喷泥封孔器用略潮的专用封孔黄土 (粒度为 5mm以下)封孔,封孔时应注意防止孔内煤泥沙被压风冲出伤人,因此,要求支撑封孔器输送管的操作人员,在孔口用麻袋片护住孔口,以免煤泥沙冲出。孔外 2支雷管的胶质线并联,每个孔间串联网路起爆,一次起爆炮孔。按煤矿深孔爆破有关安全规程放炮,具体操作由矿专职爆破作业队负责实施。

2.3 增透效果评价

爆破前,对工作面、机巷和风巷风流中的瓦斯浓度、风量进行一次全面测量,巷道帮抽采钻孔内的瓦斯流量、瓦斯浓度进行一次精确的测定,以确定实施本措施前后的抽采效果。放炮 30min后,对工作面进行巷道风流中风量测量,对巷道抽采钻孔的瓦斯流量、瓦斯浓度进行单孔测定、计量,以后每隔 30min重复上述测试内容,总达 8h。根据 8个爆破孔抽采管内瓦斯参数爆破前后测定结果显示,工作面瓦斯抽采管道内的瓦斯浓度平均提高 4~5倍,同时管道内的抽采负压平均降低了3.5kPa。24h后,管道内的瓦斯浓度保持在爆破前的 3.5倍左右。结果可以看出爆破后煤层的透气性大大增加,取得了良好的增透效果。

3 结束语

通过理论分析和现场试验表明,深孔预裂爆破使工作面前方煤体裂隙增大,煤体透气性大大增强,有利于工作面前方煤体瓦斯预排放,使煤体瓦斯压力降低,含量减少,从而降低煤体瓦斯压缩内能,达到减弱或消除煤与瓦斯突出危险的目的。

[1]周世宁,林柏泉 .煤层瓦斯赋存与流动理论 [M].北京:煤炭工业出版社,1999.

[2]王 凯,俞启香 .煤与瓦斯突出起动过程的突变理论研究[J].中国安全科学学报,1998(6):10-15.

[3]刘泽功 .煤矿抽放瓦斯技术现状及展望 [J].中国煤炭,2000,75(8).

[4]王继仁 .本煤层孔网瓦斯抽放理论与技术的研究 [D].辽宁:辽宁工程技术大学,2000.

TD712.6

B

1006-6225(2010)01-0092-02

2009-07-09

马小涛 (1984-),男,安徽宿州人,硕士研究生,从事采煤方法与工艺研究。

李宏艳]