深部开采冲击矿压矿井大断面巷道支护的探索

刘 军,杜青炎,韩荣军

(1.义马煤业有限责任公司矿压研究所,河南义马 472300;2.义马煤业有限责任公司,河南义马 472300;3.中国煤炭学会岩石力学支护专业委员会,北京 100013)

深部开采冲击矿压矿井大断面巷道支护的探索

刘 军1,3,杜青炎2,韩荣军1

(1.义马煤业有限责任公司矿压研究所,河南义马 472300;2.义马煤业有限责任公司,河南义马 472300;3.中国煤炭学会岩石力学支护专业委员会,北京 100013)

对跃进煤矿锚网索支护与锚网索 +“O”型棚复合支护效果进行对比及矿压监测数据分析,找到了适合深部开采冲击矿压矿井的巷道支护形式,提高了巷道抗冲击强度,缓解了底板型冲击矿压对巷道的破坏,在跃进煤矿 23130工作面下巷应用后取得了显著的经济效益和社会效益。

深部开采;冲击矿压;复合型支护

Research on Supporting Roadway with Large Section in M in ing Deep Coal Seam with Bursting L iability

深部开采,原始应力水平相对于围岩强度高,采动附加应力更趋强烈[1],围岩破碎区范围进一步加大,不易形成结构效应[2];时间效应强烈,变形速度快,不易长期维护。采用传统的架棚支护、锚杆支护都不能有效维护巷道。特别是采掘工作面开拓或回采过程中冲击矿压的发生,会对巷道围岩产生严重的破坏,造成人员重大伤亡。解决有冲击矿压的巷道支护问题已经成为岩石力学研究领域的一个重大课题。跃进煤矿在 23130下巷支护方面进行了实验与尝试。

1 矿井概况

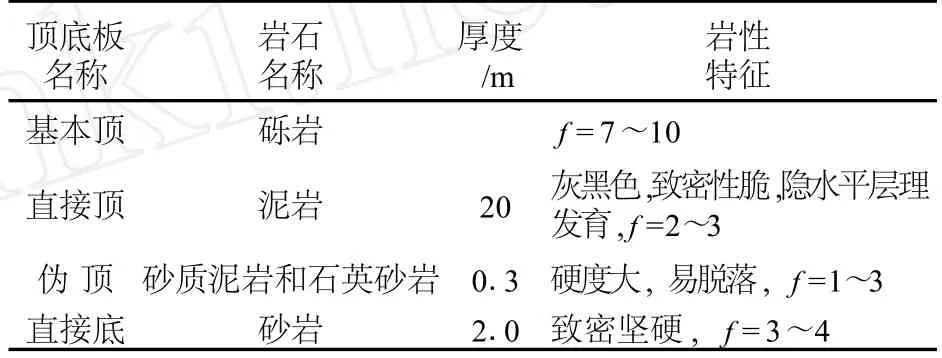

跃进煤矿主要含煤地层为义马组,煤系地层平均厚 76.1m,主要由碎屑岩、泥岩和煤组成,含 2个煤组,为一煤组和二煤组。区内煤层总厚度平均为 13.9m,含煤系数为 18.3%,其中一煤组有 1-1煤和 1-2煤,局部有可采点;二煤组 2-1煤和2-3煤是矿井的主要煤层。2-1煤和 2-3煤在浅部分叉,深部合并,合并后统称 2-1煤。该工作面煤层属低瓦斯煤层,煤层有自燃性,发火期一般为 1~3个月。煤尘爆炸指数为 41%。预计涌水量小于 10m3/h。2-1煤层直接顶为泥岩,厚 20m左右,底板为中 -细粒砂岩,厚 0~25m,系 2-3煤层的顶板。矿井范围内 2-1煤层厚度变化较大,为 0.85~8.55m,平均 3.78m,该层不稳定,距顶板 0.4~4m。2-3煤层位于 2-1煤层下部,距 2-1煤层间距 0~26.54m,平均 6.7m,在 170m水平赋存稳定,煤层厚度 4.25~9.30m,平均6.60m。顶、底板岩性特征见表 1。

表1 顶、底板岩性特征

跃进煤矿近两年发生冲击矿压 22次,最严重的是 2007年 “6.19”冲击矿压事故,发生在25080工作面下巷 -460m水平,采深达 970m,造成近 300m巷道顶底闭合或半闭合,4人受伤,工作面停产 12d,直接经济损失 1000多万。

2 巷道支护设计

2.1 下巷冲击矿压等级预测

本采区煤层上覆顶板岩层厚而坚硬,煤体相对脆硬,f=1~2,冲击倾向性强,根据该巷道几起冲击灾害烈度估算,本巷道发生的冲击矿压震级ML=2.5,以这个震级进行支护设计。同时考虑到本巷道埋深大,煤层倾角大,现场实际调研发现矿压显现大,厚煤层煤体相对松软,围岩变形剧烈,巷道自身围岩的稳定性很难控制[3],加之厚层坚硬顶板聚能孕冲,防冲难度相应加大。

2.2 支护构件动载适应性计算

根据相关研究资料,发生震级ML=2.5的冲击矿压后,岩块抛射速度 vk=2.37m/s。

有岩爆 (冲击矿压)倾向硬岩矿床坑道开挖周边岩体屈服厚度约为 0.5~1.0m,保守取值厚煤层巷道开挖后巷道周边屈服岩体范围等于岩体产生裂隙的范围,取岩体破裂厚度为 1.0m,巷道煤层密度取 1.3×103kg/m3。根据上述条件,由公式 Ed=0.5计算出发生冲击矿压后巷道围岩表面岩体释放的动能 Ed为 3.4385kJ/m2,其中 m为参与冲击破坏的巷道围岩岩体的质量。

若以巷道顶板岩体为准,还必须考虑顶板岩体冲击过程中由于锚杆受拉延伸位移下滑而释放的势能,以螺纹钢锚杆的最大实际延伸率 8%计算,长度 2.5m的锚杆极限位移为 200mm,由公式 Es=m gΔh计算出顶板岩块因冲击下滑释放的势能[4],Es为 0.245kJ/m2,其中 g为重力加速度。

根据上述能量平衡分析可知,冲击发生后释放能量总和 E=Ed+Es=3.6835kJ/m2。

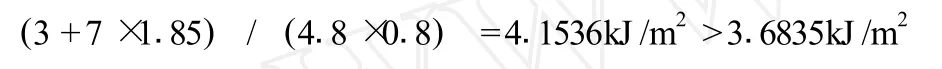

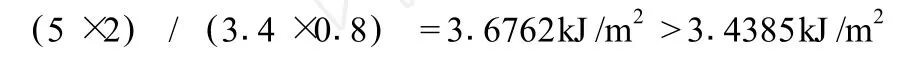

设计采用的支护构件的吸能大小计算如下:

由相关文献的研究成果 φ22 mm×2500 mm的螺纹钢锚杆锚带网吸收的能量取 1.85kJ,锚索吸收的能量取 3kJ,顶板锚索和锚带网共同作用吸收的能量大小为:

帮部锚带网吸收的能量大小为:

可见,在发生震级ML=2.5的冲击矿压时,顶板岩体冲击能量完全可以被锚带网索共同作用所吸收,帮部煤体冲击动能也完全被帮部锚带网索所吸收,但考虑跃进煤矿冲击矿压为底板冲击型,对巷道底板进行刚性支护,刚性支护首选可缩式 U36“O”型棚,因此,所选支护方案为锚网索 +“O”型棚复合支护,完全可以满足巷道围岩稳定性控制及防冲抗震要求[5]。

2.3 支护设计

2.3.1 支护参数设计

23130下巷全部沿煤顶板掘进,均为 “梯形”断面。巷道净宽 4.8m,下帮高 2.4m,上帮高3.4m,支护方式为锚网索联合支护。

顶锚杆选用 φ22mm×2200mm的等强左旋无纵筋滚丝铁锚杆,间距 750mm,排距 750mm;

帮锚杆选用 φ18mm×1800mm等强螺纹锚杆。下帮锚杆排距 700mm,上帮锚杆排距 750mm,上、下帮锚杆间距均为 750mm。

锚索选用 φ17.8mm×8000mm,1860级低松弛钢绞线;锚索 3排,排距 1200mm,距上、下帮各1250mm,锚索间距 1500mm。

顶锚杆锚固力不小于 70kN,扭力矩不小于100N·m;帮锚杆锚固力不小于 30kN,扭力矩不小于 60N·m;锚索预紧力不小于 120kN,锚索张拉压力表数值当班打不小于 31.5MPa,锚固力不小于 207kN;经 24h后,锚索张拉压力表数值检测不小于 35MPa,锚固力不小于 230kN。

36U“O”型棚巷道断面如图 1。

图1 23130上下巷架 36U“O”型棚支护

2.3.2 巷道原支护

巷道原支护均为“梯形”断面,断面积14.5m2,支护方式为锚网索联合支护。

顶锚杆选用 φ22mm×2000mm的等强左旋无纵筋滚丝铁锚杆,间距 800mm,排距 800mm;

帮锚杆选用 φ18mm×1800mm等强螺纹锚杆,下帮锚杆排距 750mm,上帮锚杆排距 800mm,上、下帮锚杆间距均为 800mm。

锚索选用 φ17.8mm×8000mm,1860级低松弛钢绞线;锚索 3排,排距 1200mm,距上、下帮各1250mm,锚索间距 1500mm。

3 矿压观测结果分析

根据上述支护方案进行现场工业性试验,试验地点在跃进煤矿 23130下巷,巷道长度 1100m,其中布置 70m的锚网索段支护,1030m的锚网索与“O”形棚复合支护,在巷道布置 5个测点,安顶板离层仪,对顶底板移近量进行连续观测 300d。在观测和巷道施工过程中发生了 7次冲击矿压,其中在锚网索支护段发生 2次,在锚网索与 “O”型棚复合支护段发生 5次。

根据连续观测数据,见图 2:锚网索支护段巷道累计移近量 166.1mm,变形速度为 0.55mm/d,锚网索与 “O”型棚复合支护段巷道累计移近量59.3mm,变形速度为 0.19mm/d。

图2 新旧支护方式顶底板移近量对比

3.1 冲击矿压发生后 2种支护底鼓量对比

23130下巷 1100m巷道观测施工过程中,共发生 7次冲击矿压,对发生的 7次冲击矿压进行了底鼓量对比。

锚网索支护段最大底鼓量 2.7m,破坏巷道长度 70m,锚网索与“O”型棚复合支护段最大底鼓量 0.6m,比采用锚网索支护底鼓量明显减小。由于冲击矿压具有发生突然,来压剧烈,破坏性强,对支护提出了更高的要求。观测结果表明,锚网索与“O”型棚复合支护可以控制围岩变形,特别是底板型冲击矿压,即使巷道受较强烈的冲击仍能保持一定的空间[6]。

3.2 矿压观测数据分析

从矿压观测数据上看出 (如图 2),锚网索支护顶底板移近量大,初期移近量明显增加 1倍,中期移近量起伏比较大,后期相对比较平稳;而锚网索与“O”型棚复合支护初期移近量小,稳定性好,可有效地抑制煤块的抛射和破碎煤体的冒落,避免巷道局部破坏而导致整个支护体系失衡。观测结果表明,锚网索与“O”型棚复合支护,控制围岩变形能力强,抗冲击矿压强度高。

4 结论

(1)锚网索与 “O”型棚复合支护,支护强度高,整体稳定性好,变形量小,抗冲击矿压能力强,能有效防止冲击矿压对巷道的破坏,保证工作面人员和设备的安全。

(2)根据巷道矿压观测数据分析,巷道施工60d内是变形速度最大的时期,后期巷道变形量明显下降。可以减少前掘后修,以及回采期巷道落底的工程量和劳动强度。

(3)锚网索与“O”型棚复合支护施工复杂,掘进速度慢。

[1]钱鸣高,石平五.矿山压力与岩层控制 [M].徐州:中国矿业大学出版社,2004.

[2]袁 亮.深井巷道围岩控制理论及淮南矿区工程实践 [M].北京:煤炭工业出版社,2006.

[3]倪兴华.地应力研究与应用 [M].北京:煤炭工业出版社,2007.

[4]邢福康,蔡 坫,刘玉堂,等.煤矿支护手册 [D].北京:煤炭工业出版社,1991.

[5]常聚才,谢广祥,王 磊.锚网梁索联合支护在急倾斜煤层煤巷中的应用 [J].煤矿安全,2007(6):33-35.

[6]鞠文君 .冲击矿压巷道锚杆支护原理分析 [J].煤矿开采,2009(3),59-61.

TD353

B

1006-6225(2010)01-0065-03

2009-09-25

刘 军 (1962-),男,辽宁抚顺人,高级工程师,现任义煤集团矿压研究所所长,兼跃进矿总工程师。

邹正立]

技术经济管理