浅谈接触电阻对热电阻温度测量的影响及对策

石 玮

(北京燕化股份有限公司生产运行保障中心,北京 102501)

1 问题的提出

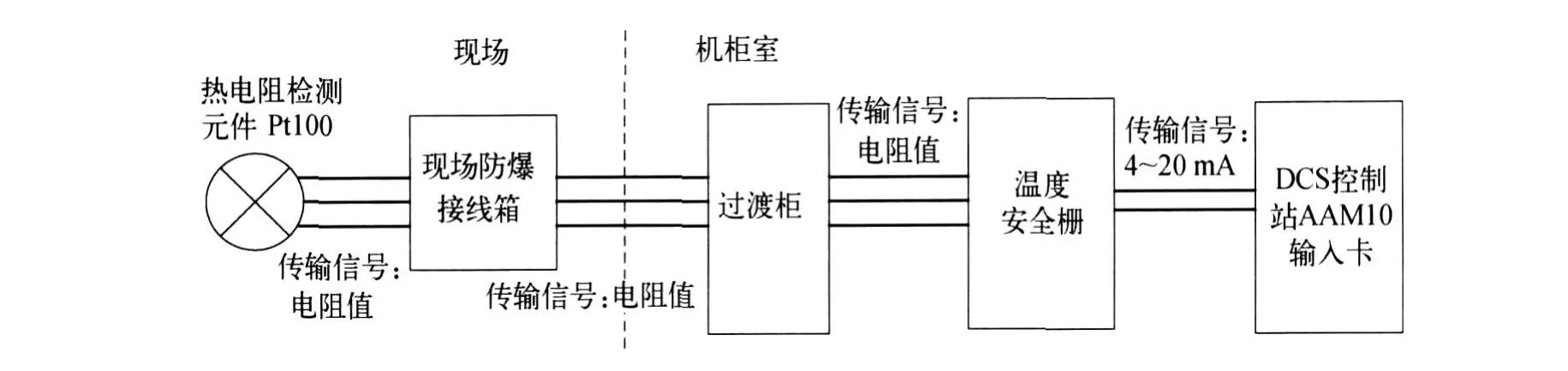

某化工装置聚合反应器由气体及液体循环回路控制,反应器在66℃,2.2 MPa下操作,液体物料作为冷却剂喷洒到反应器床层气化后吸收聚合反应热,通过控制液体的流量来控制恒定的聚合温度。反应器的温度控制器直接控制急冷液调节阀的阀位输出,急冷液调节阀根据温度测量值的变化,通过改变阀位控制加入该区域的急冷液流量来稳定温度,采用Pt100电阻体测量工艺流程如图1所示。工艺生产反应器温度过低聚合不反应,过高容易爆聚,温度控制对产品质量和装置安全生产非常关键,因此,工艺温度控制要求误差在±1℃之内。催化剂加入量大小是控制反应速度的重要指标,从聚合反应机理来讲,温度升高会导致催化剂性能的衰减,温度过低又不反应,若大量加入催化剂,一旦到达反应条件(温度),会剧烈反应,易造成反应器温度控制失控,反应器爆聚的可怕结局。催化剂价格极其昂贵,因此,精确的温度测量对装置很重要。

装置开车以来,反应器温度不定期出现指示波动,大多数是指示缓慢或快速升高5~10℃,仪表故障检查未发现因震动造成电阻体瞬间断裂或接线端子松动、温度指示回路开路(IOP)故障。查看DCS趋势记录,温度升高是在几分钟或十几分钟持续增加的,其他相关测量仪表也未发现异常情况,温度测量回路如图2所示。

但重新接线紧固、更换智能温度转化安全栅后温度指示正常。初步认为机柜室安全栅安装密集,散热不好造成安全栅工作异常,DCS指示温度高的假象。在安全栅安装机柜排风扇,但该现象仍不定期出现,到底是控制不稳还是温度测量波动无明确结论,给装置平稳生产带来困惑和不安。

图1 工艺流程简单结构

2 原因分析

2.1 从故障处理过程分析

因测温回路无过多元件,通过更换智能温度安全栅、紧固现场接线端子,仪表恢复正常使用。仪表人员在故障检查过程中详细记录如下数据:第一次先在安全栅输入端测量阻值、再测量现场阻值,现场和机柜室采用3×1.5 mm2电缆,连接距离330 m,两根线路电阻正常值7Ω;第二次先测量现场阻值,再测量安全栅输入端阻值;第三次先在安全栅输入端测量阻值,再测量现场阻值,结果见表1所列。

图2 温度测量仪表双线回路示意

表1 三次测量数据

对更换下来的安全栅测试,发现部分安全栅并无问题仍可以在其他回路继续使用,认为智能温度安全栅造成温度波动概率较小。但多次故障测量线路电阻值不定,在7~11Ω之间波动。最大一次为13Ω,断定线路接触电阻是造成温度波动的重要原因。

2.2 从热电阻测量温度原理分析

电阻温度计是基于金属导体或半导体电阻值与本身温度差成一定函数关系的原理实现温度测量的,即金属导体或半导体的电阻-温度函数关系一旦确定后,就可以通过测量置于测温对象之中并与测温对象达到热平衡的热电阻的阻值而求得对象的温度,一般适用于-200~500℃。金属导体或半导体的电阻与温度关系可表示为:

式中 Rt——温度为 t时刻的电阻值;Rt0——温度为t0时刻的电阻值;α——电阻温度系数,即温度每升高1℃时的电阻相对变化量;t—感温元件实际测量温度;t0—感温元件初始温度。

测温仪表是通过测温元件的电阻值变化来检测温度的,所以引线电阻值的大小、引线电阻的变化(受温度影响)及信号回路的干扰直接影响其测量精度,因此必须采取措施来消除引线电阻及干扰所引起的误差,提高测量精度。

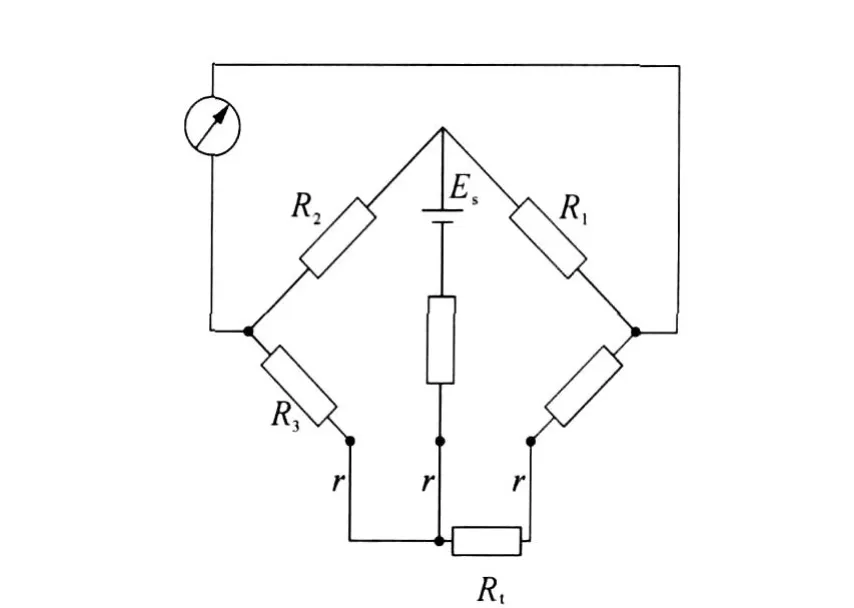

热电阻的接线方法有两线制、三线制、四线制方式。两线制不能消除因引线电阻的变化所引起的测量误差,一般不用;三线制在配合电桥电路测温时,可以减小或消除因引线电阻变化所引起的测温误差,应用比较广泛;四线制通常用于标准铂电阻,用于配合电位差计测量电阻时,消除引线电阻的影响,在高精度测量场合使用。采用三线制是为了消除连接导线电阻引起的测量误差,这是因为测量热电阻的电路一般是不平衡电桥。热电阻作为电桥的一个桥臂电阻,其连接导线(从热电阻到中控室)也成为桥臂电阻的一部分,这一部分电阻是未知的且随环境温度变化,造成测量误差。采用三线制,将导线一根接到电桥的电源端,其余两根分别接到热电阻所在的桥臂及与其相邻的桥臂上,这样消除了导线线路电阻r带来的测量误差,如图3所示。

图3 三线制电阻体接线示意

当电桥平衡时,(R3+r)R1=(Rt+r)R2。因此,只有在R1=R2的情况下,r对热电阻的测量会毫无影响。当采用不平衡电桥与热电阻测量温度时,虽不能消除导线电阻影响,但三线制已大大减少了误差,完全可以满足测量需求。

铂热电阻的使用虽然简单,但切不可想当然的在终端把两线并三线接入巡检仪或者别的测量仪表,一定要从Pt100传感器三线接出,并三线接入终端仪表,否则必然存在温度虚高。测温电阻Rt的大小直接决定了温度的测量值,由于接线接触不紧密,或接线端子氧化处理不好,假想 r不一致,造成R1回路的接触电阻增大2Ω左右,计算温度会高出5.19℃。因此,无论三线制还是四线制,导线都必须从热电阻感温体的根部引出,尽量减少中间接点,否则仍会有影响。

该装置反应器温度检测采用了三线制接法。在实际故障处理时,在安全栅输入端测量电阻值并不完全等于实际温度的电阻值和线路电阻值之和,在重新接线后,温度恢复正常,说明基于某种原因(震动、氧化等)造成接线端产生接触电阻影响了实际测量值,是温度测量波动主要原因。从实际故障处理分析,测量回路在现场电阻体接线、现场接线箱、机柜室端子排、安全栅插拔接头均可能产生接触电阻。大量智能仪表集中安装存在一定隐患也是造成温度波动的辅助因素。

2.3 从生产控制方面分析

查看工艺记录,除几次明显工艺控制不稳造成温度升高外,多数情况下催化剂加入量无明显变化,反应器急冷液、循环气加入量变化不大,反应器压力、料位控制无明显升高,生产控制不稳造成温度波动概率不高。

3 技术改进及效果

以上分析造成测量不准主要原因:测量回路现场电阻体端子到控制室安全栅端子之间接触电阻过大,线路电阻不稳定;智能温度安全栅安装过于紧凑不易散热容易造成输出异常。

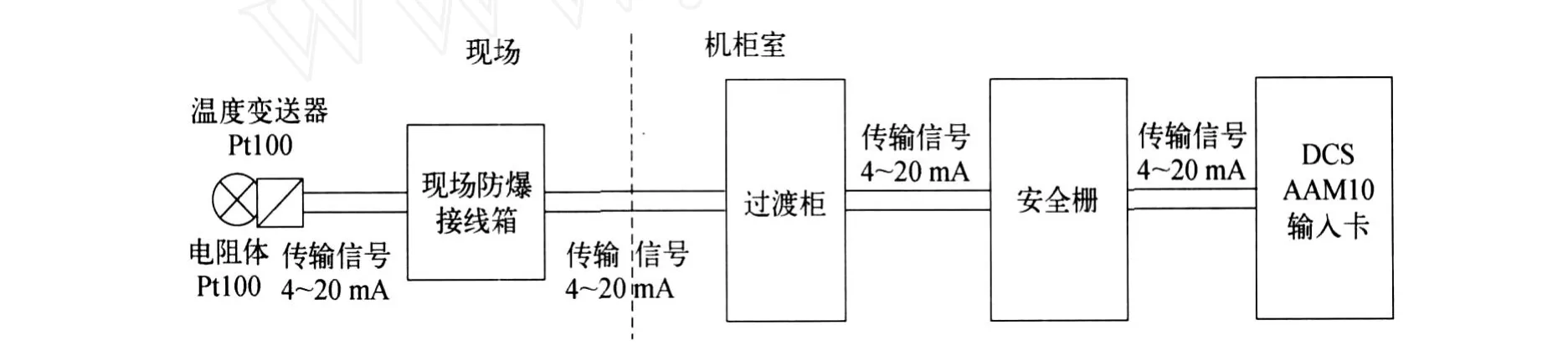

仪表人员利用装置停车检修机会对测量回路进行了改造如图4所示:a)把现场到控制室的传输信号由原阻值信号改为4~20 mA DC传输; b)安全栅改为模拟量输入栅;c)现场电阻体端子盒内加装248HART温变,保证了连接导线都从热电阻感温体的根部引出,直接接入桥路,有效消除偏差,投用改造后装置运行平稳,得到了工艺人员的认可。

图4 改进后温度测量仪表双线回路

4 结束语

从该装置反应器温度波动原因看,接触电阻对温度影响较大,特别像聚合反应器温度控制范围要求非常高的情况下,要使温度符合±1℃标准,接触电阻就必须足够小,电阻体等级必须选用A级(-200~650 ℃时允许误差 ±(0.15+ 0.002︱t︱)),采用一体化温度测量在反应器温度测量上有效解决了线路接触电阻对测量的影响。由于热电阻测量回路有可能穿越强磁场、电缆层,其附近的电力电缆和控制电缆将对信号线感应而产生干扰,因此,测量回路一定要保证良好的屏蔽。热电阻的电阻温度关系和统一的分度表存在差值,这个差值的大小不能超过所规定的范围。所以在热电阻使用之前必须进行检验,投入使用后也要定期进行校验。此外,对于其他仪表回路端子接触电阻问题也要高度重视,避免造成接触电阻过大。比如:阀门定位器输入接线电阻大,会造成调节阀不能达到控制开度;联锁控制负载回路阻抗过大,造成电磁阀不能正常工作,关键控制阀不动作。因此,除保持仪表接线端子紧固,接线箱温度、湿度适宜,密封良好,控制回路也要减少中间接线。

温度测量使用一体化变送器,既能提高测量稳定性,又在仪表信号线方面节省1/3资源,降低了成本。

[1] 王俊杰.检测技术与仪表[M].武汉:武汉理工大学出版社,2002.

[2] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000.

[3] 王 森.仪表常用数据手册[M].北京:化学工业出版社,1998.

[4] 乐嘉谦.仪表工手册[M].北京:化学工业出版社,2004.

[5] 吴勤勤.控制仪表及装置[M].北京:化学工业出版社,2009.

[6] 陈润泰.检测技术与智能仪表[M].长沙:中南工业大学出版社,2002.

[7] 左国庆.自动化仪表故障处理[M].北京:化学工业出版社,2003.

[8] 杨正一.误差理论与测量不确定度[M].北京:石油工业出版社,2000.