大型煤化工系统联合控制方案及现场机柜间的应用

李丽琴

(华陆工程科技有限责任公司,西安 710054)

0 引 言

近几年煤化工的发展较为迅速,大型煤化工项目一般由多个工艺装置组成,规模较大,工艺复杂,流程长,对控制的要求高,各装置现场仪表距离中控室都比较远。随着计算机技术的发展,监控系统由以前的全部集中在一个控制室的配置方式,逐步趋向于采用设置现场机柜间的方式。近年来由于DCS,SIS电子设备可靠性的提高以及设置现场机柜间节省投资的优势,使工程中设置现场机柜间越来越受到各方面的重视和关注。该文对某大型煤气化项目中设置现场机柜间及DCS,SIS配置方案的具体应用进行论述,以实现“高质量、高可靠、低造价”的目标。

1 方案简介

1.1 总图布置方案

该项目是以煤为原料的600 kt/a甲醇项目,主要分为气化装置(3台气化炉)、甲醇装置、空分装置(2套4.5×103m3/h)、锅炉装置(2台锅炉)。根据总图布置,中控室放在厂前区,距气化装置800 m,甲醇装置650 m,空分装置500 m,锅炉装置850 m。各装置距离中控室都比较远,如果按常规设计仪表信号都送至中央控制室的机柜间。初步统计各装置I/O点数均较多,所以电缆传输采用从现场仪表至接线箱,再从接线箱引至中控室,采用24端子的接线箱和12×2×1.5 mm2电缆。根据统计的I/O点数,每个接线箱备用10%端子,该项目中接线箱气化装置约有250个、甲醇装置约有160个、空分装置约有150个、锅炉装置约有180个(包括成套包)。从接线箱至中控室的电缆大约有 5.32×105m,进控制室至少需要6排1 200(mm)×200(mm)的桥架,对装置管廊的荷载要求很大,电缆和桥架的材料费用和施工成本都很高。长距离的电缆,使信号衰减,很难保证稳定传输,故在该煤气化项目中设置现场机柜间。

1.2 现场机柜间方案

现场机柜间的具体布置方案:全厂设置一个中央控制室、一个气化界区现场机柜间(用于气化、灰水处理和变换等装置)、一个甲醇界区现场机柜间(用于净化、甲醇合成、精馏等装置)、一个空分现场机柜间(用于空分装置)、一个锅炉现场机柜间(用于锅炉装置),每一个现场机柜间用于安装各相关装置的DCS,SIS及ITCC系统机柜。各装置仪表信号就近接入现场机柜间。另外设置现场机柜间还需与结构、建筑、暖通、电气、消防等专业密切配合,做好现场机柜间的抗干扰、防尘、空调、消防、隔音等设计工作。

所有生产装置控制系统操作站均设置在中央控制室。控制站及所有机柜设置在相应的现场机柜间,对应仪表信号传到现场机柜间,再从现场机柜间传到中央控制室,现场机柜间到中控室的信号采用双冗余光缆连接。在中控室进行全厂的控制、监测、报警等操作,可以满足业主统一集中管理的要求。

2 配置方案

2.1 各装置DCS配置

a)DCS的所有机柜及压缩机组的机柜均安装在现场机柜间。为方便开车可以在现场机柜间临时设置一台DCS操作站和一台EWS工程师站及打印机。待开车正常后全部集中到中央控制室。

b)配置OPC服务器或串口服务器,与装置的其他控制系统(如机组ITCC等)进行通信,将数据采集进DCS后,统一上传至中央控制室及全厂生产调度中心。

c)为保证数据的传递速度,从现场机柜间的交换机引出2路通过光缆连到中央控制室,其中1路连接1台交换机,用于本装置操作站、网络打印机的连接;另1路连接到上传交换机,负责将数据进行上传,供生产中心和全厂调度指挥中心使用。

2.2 中央控制室DCS配置

作为生产中心的调度室,各个装置的DCS操作站均布置在中央控制室。负责对所辖装置的生产数据进行集中显示、处理,使管理、生产调度人员随时了解过程信息,便于管理人员进行生产调度指挥和效益分析,使公司上层迅速做出决策。中央控制室DCS配置1对交换机,用于连接各装置的DCS,同时与全厂的生产调度指挥中心进行连接,负责将生产数据上传。

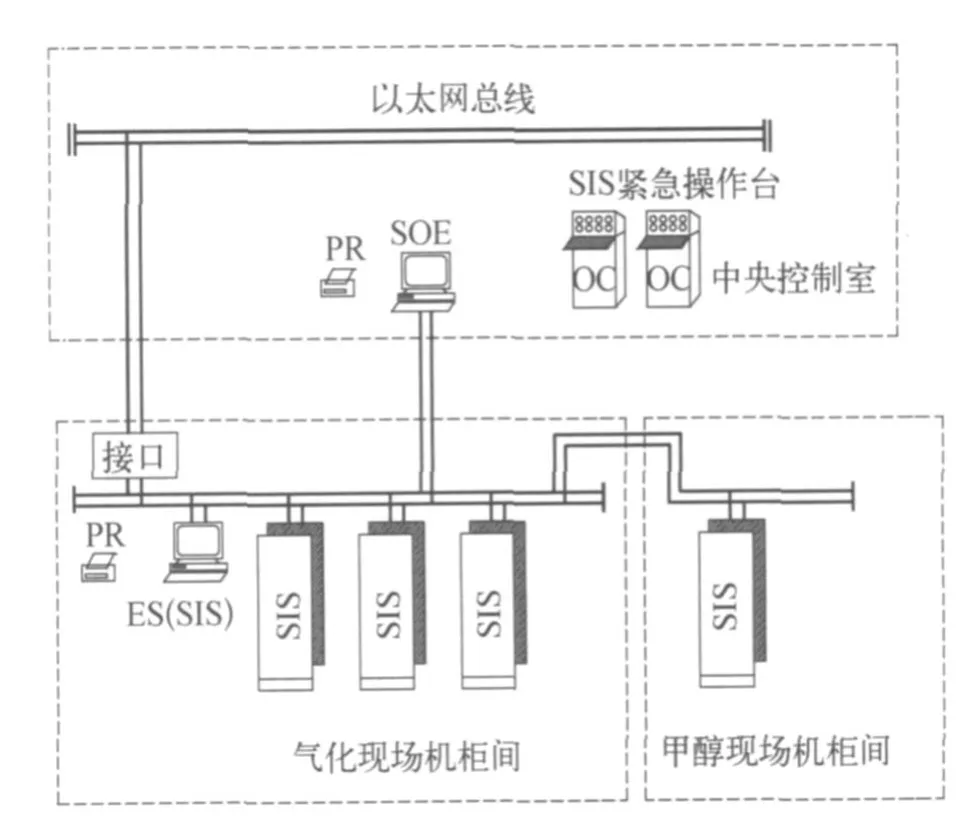

2.3 SIS配置

全厂设置SIS,包括气化炉、净化、合成、精馏等装置特别重要的联锁,以及大型机组等的联锁。按照工艺要求,当涉及全厂停车的公用系统例如蒸汽供应管网压力和流量低低、仪表空气压力低低、电源中断、故障或电压过低,以及气化炉停车等重要触发因素发生时,将启动全厂联锁。SIS的设计原则:

a)SIS控制器采用三取二方式的三重冗余容错结构(TMR),有完善的自诊断功能。SIS符合IEC61508DIN V19250标准(包括软件和硬件),取得IEC61508 SIL3或TUV A K6级以上认证。

b)由于SIS控制的是重要和危险的生产装置,进入SIS的输入信号大部分采用三选二配置,要求进入SIS的同一参数点不必分别接入3块不同的输入卡件。一旦出现I/O卡件故障时,不会造成生产装置停车,并且可以随时更换I/O卡而不影响系统运行。

c)每套生产装置的SIS都配置成独立、完整的系统。而且对于有多个系列的装置(如气化装置有3台气化炉),要求每个系列配独立的控制器。

d)由于该项目采用中央控制室和现场机柜室结合的配置方式,正常生产时操作员都在中央控制室,因此生产装置SIS的辅助操作台设置在中央控制室,而SIS控制器设置在相应的现场机柜室。

e)对于离中央控制室较远的装置,从辅助操作台到SIS控制器无法用硬接线实现信号的可靠传送,因此在中央控制室设置了1台SIS远程控制器,辅助操作台上的信号先通过硬线接到远程控制器的输入/输出卡件,远程控制器与装置SIS控制器间通过TUV认证的冗余安全网来传送信号。

该煤气化项目采用1套SIS,分4个部分,每一部分使用1台控制器,其中3部分用于3台气化炉,1部分用于全厂联锁及气化炉公用部分,4部分要求相对独立的同时应该通过工业以太网构成一个SIS网络。该项目将单独设立一台事件顺序(SOE)站,以实现对SIS的SOE记录,找出第一事故,并在SOE打印机上自动实时打印。SIS配置如图1所示。

图1 SIS配置方案

3 经济分析

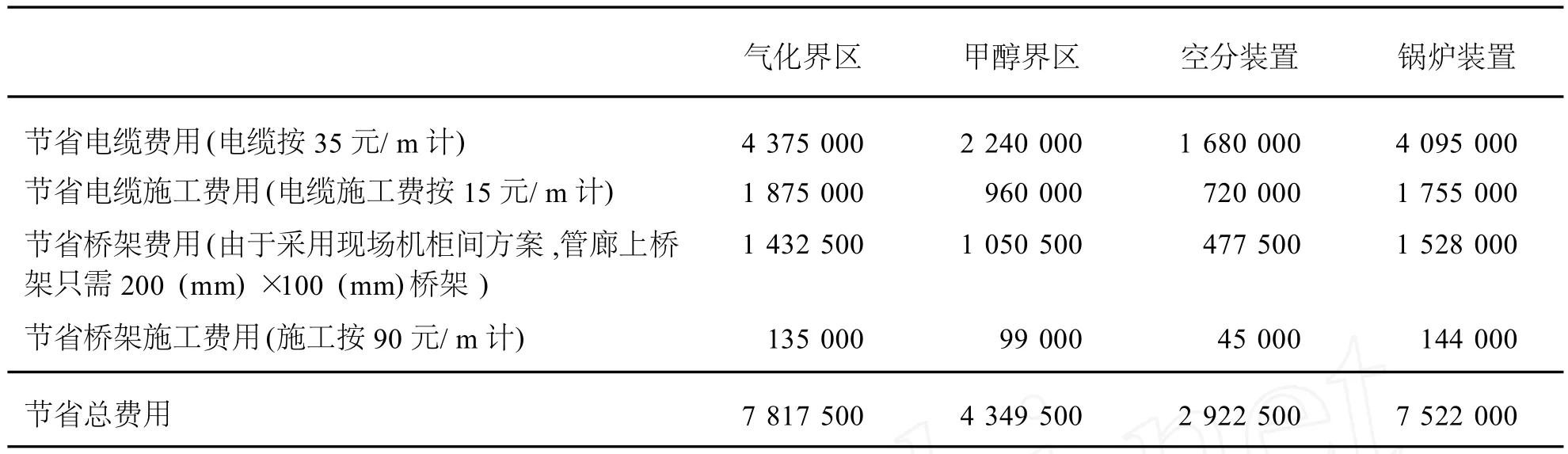

气化界区各装置至气化现场机柜间的平均电缆长度约300 m,相比引至中控室单根电缆缩短500 m,甲醇界区各装置至甲醇现场机柜间的平均电缆长度约250 m,相比引至中控室单根电缆缩短400 m,空分装置至空分现场机柜间的平均电缆长度约180 m,相比引至中控室单根总电缆缩短320 m,锅炉装置至锅炉现场机柜间的平均电缆长度约200 m,相比引至中控室单根总电缆缩短650 m。由于分支电缆不管采取哪种方案长度都一样,故只分析总电缆和总桥架节省的材料费用和施工费用,经济分析数据见表1所列。

表1 经济效益分析元

从表1可以看出,各界区采用现场机柜间布置方案,计算机电缆和桥架的总费用及施工费用能够节省约2261.15万元,具有明显的经济效益,而且控制区域划分合理,DCS整体性能大为提高。

4 结束语

从该项目DCS机柜分散布置的应用来看, DCS机柜放置在现场机柜间,可使DCS“分散”的特点得以更充分地体现,既可有效地减少电缆和桥架用量,减少施工工作量,节省投资,缩短施工周期,同时大量平行敷设的电源电缆和信号电缆间的干扰得以降低,使信号传输稳定,DCS及SIS配置也更加合理,系统可靠性得到提高。

[1] 陆德明,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000.

[2] 何衍庆.集散控制系统原理及应用[M].北京:化学工业出版社,1999.

[3] 国家石油和化学工业局.SH/T 3092-1999石油化工分散控制系统设计规范[S].北京:中国石化出版社,1999.

[4] 国家石油和化学工业局.SH3006-1999石油化工控制室和自动分析器室设计规范[S].北京:中国石化出版社,1999.

[5] 高 冀.紧急停车联锁系统可靠性分析[J].石油化工自动化,2000,(1):8-14.

[6] 宋忠红.中央控制室设计中应思考的问题[J].石油化工自动化,2009,45(6):25-28.

[7] 朱瑞军,李 平,陶初阳.ESD在石化装置的应用及其可靠性分析[J].石油化工自动化,2003,(6):29-30.

[8] 强天驰.大化肥气化装置安全系统[J].石油化工自动化, 2003,(4):16-21.

[9] 于世恒.环境因素对DCS运行的影响及对策[J].石油化工自动化,2007,(1):50-52.