基于ANSYS的汽车钢板弹簧有限元分析

徐建全 郑 永 陈铭年

基于ANSYS的汽车钢板弹簧有限元分析

徐建全 郑 永 陈铭年

福建农林大学机电工程学院

采用APDL参数化有限元分析技术,对某轻型载货汽车的前钢板弹簧进行参数化建模。应用ANSYS软件的非线性模块,考虑钢板弹簧实际工作过程中的大变形、片间接触和摩擦等多种非线性因素,建立了钢板弹簧的有限元模型,得到了钢板弹簧在不同载荷作用下的变形和应力分布。

钢板弹簧;有限元分析;ANSYS;接触单元

引言

钢板弹簧是历史最悠久的汽车部件之一,它结构简单、保养维修方便、制造成本低,与其它弹性元件比较,不仅起着弹性元件的作用,而且也能起着导向元件的作用,并且能传递各种力和力矩,其片间的接触、摩擦在弹簧振动时还将起到阻尼的作用,因此是目前汽车悬架特别是货车悬架广泛采用的一种弹性元件[1]。

长期以来,用于刚度计算及应力分析的方法主要有两种:共同曲率法和集中载荷法。前者假设板簧受载后各簧片在同一截面上都具有相同的曲率,后者假设板簧各片仅在端部相互接触。但这两种假设都与实际不完全相符,因此计算结果和实际相差较大[2-3]。本文应用ANSYS有限元软件对钢板弹簧进行有限元分析,应用点-面接触单元划分板簧片之间可能的接触面,对板簧两端的卷耳、中心螺栓和U型螺栓的约束做了合理的模拟,尽可能的按照实际受载情况对钢板弹簧加载,计算的结果与实际的更加接近。

1 钢板弹簧的有限元建模

1.1 钢板弹簧有限元几何模型的建立

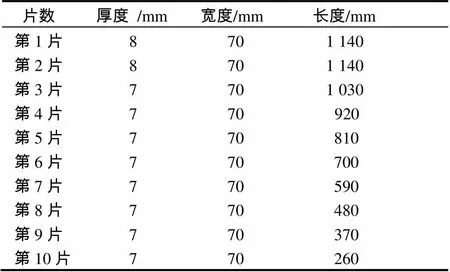

本文所分析的某轻型载货汽车的前钢板弹簧由10片板簧组成,具体尺寸如表1所示。其中,片宽都是70 mm,第1与第2片厚度为8 mm,第3片到第10片厚度为7 mm。

表1 钢板弹簧的尺寸

采用ANSYS软件的APDL参数化有限元分析技术,对钢板弹簧进行参数化建模[4,5,8]。生成的几何模型如图1所示。

图1 钢板弹簧的有限元几何模型

1.2 钢板弹簧的材料属性

在几何模型建立后进行材料属性的定义,钢板弹簧的材料为60CrMnBa,弹性模量为2.05×105MPa,泊松比为0.3,屈服极限为1 100 MPa,抗拉强度为1 250 MPa。

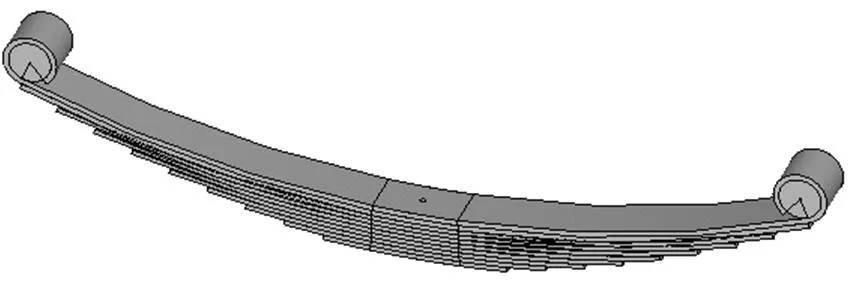

1.3 钢板弹簧的网格划分

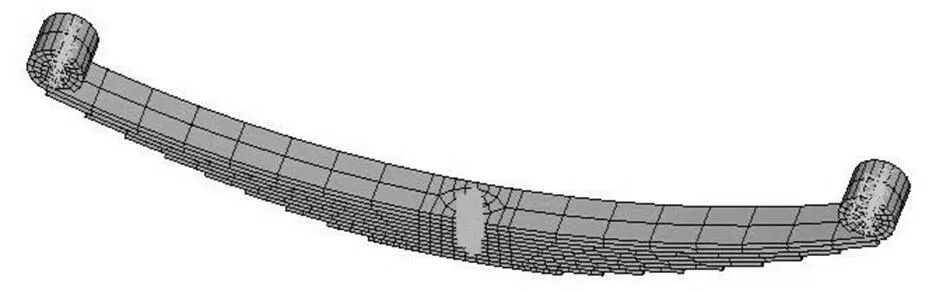

采用ANSYS软件中的SOLID95实体单元进行网格划分,它是SOLID45 (3维8节点)高阶单元形式,此单元能够容许不规则形状,并且不会降低精确性,特别适合边界为曲线的模型;同时,其偏移形状的兼容性好,SOLID95有20个节点,每个节点有3个自由度(方向),此单元在空间的方位任意,具有塑性、蠕变、辐射膨胀、应力刚度、大变形以及大应变的能力。在非线性有限元计算中,需要耗费大量的资源,所以在保证精度的前提下, 钢板弹簧的单元应尽可能的少,本文的钢板弹簧划分为1 066个SOLID95单元与8 203个节点。网格划分后的钢板弹簧模型如图2所示。

图2 钢板弹簧网格划分图

1.4 钢板弹簧的片间接触单元的建立

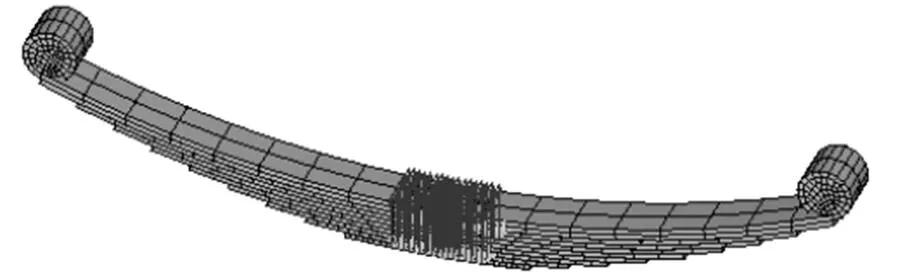

在钢板弹簧的片与片之间,因为接触与否事先未知,而且接触后存在着滑移,所以在片与片的节点间建立接触单元,模拟片间的作用力。在ANSYS中,接触单元是覆盖在分析模型接触面之上的一层单元,主要通过识别接触对与生成接触单元,设置单元关键字和实常数来创建。利用接触单元可以跟踪接触位置、保证接触协调性防止接触表面相互穿透;并在接触表面之间传递接触应力(正压力和摩擦力)[7]。本文选用的接触单元分别是TARGE170(三维目标单元)与CONTA174(三维8节点面与面接触单元)。CONTA174单元与SOLID95单元都带有中间节点,这样有助于接触对的收敛。本文单元的实常数采用默认值。摩擦采用库仑模型,钢板弹簧之间的摩擦系数取0.2。图3为接触区域的示意图,共1455个接触单元。

图3 接触区域的示意图

1.5 中心螺栓与U型螺栓及卷耳约束模型的建立

在中心螺栓的作用区域内,钢板弹簧各片都被压紧,因此可以认为各片之间没有相对滑移。所以,可以把钢板弹簧各片在中心孔上的坐标相同的节点的的方向的自由度耦合起来,以此来模拟中心螺栓的约束。在U型螺栓的作用下,各片在U型螺栓内的部分被压平,通过在建模过程中将U型螺栓内的部分变平来模拟U型螺栓的作用。卷耳的约束方法是将卷耳内加入一个弹性模量比板簧材料小的圆柱体,把它与卷耳相互粘接起来。在固定卷耳的一端,把圆柱体中轴线上的节点在方向的自由度都加以约束,在浮动卷耳的一端,只约束圆柱体中轴线上节点在方向的自由度[6,7]。约束模型如图4所示。

1.6 模型的加载

钢板弹簧的有限元模型加载分2个载荷步进行:第1个载荷步中载荷为0,以得到只有中心螺栓和U型螺栓约束时,各片在装配状态下的变形与应力,第2个载荷步模拟加载过程。本文分10个子步加载,满载为7 000 N,方向垂直向上。模型的加载如图5所示。

图4 钢板弹簧约束

图5 模型加载

2 结果与分析

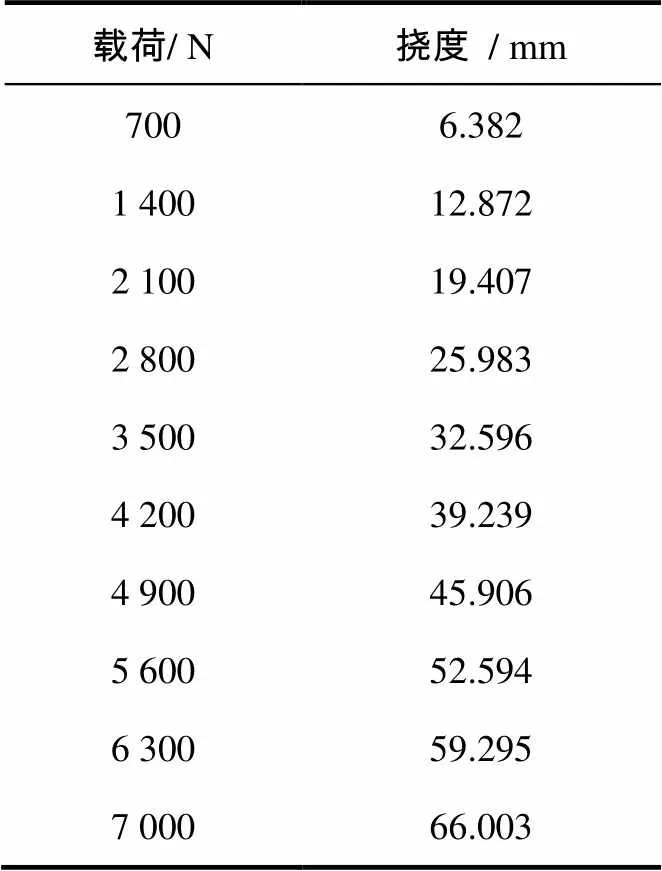

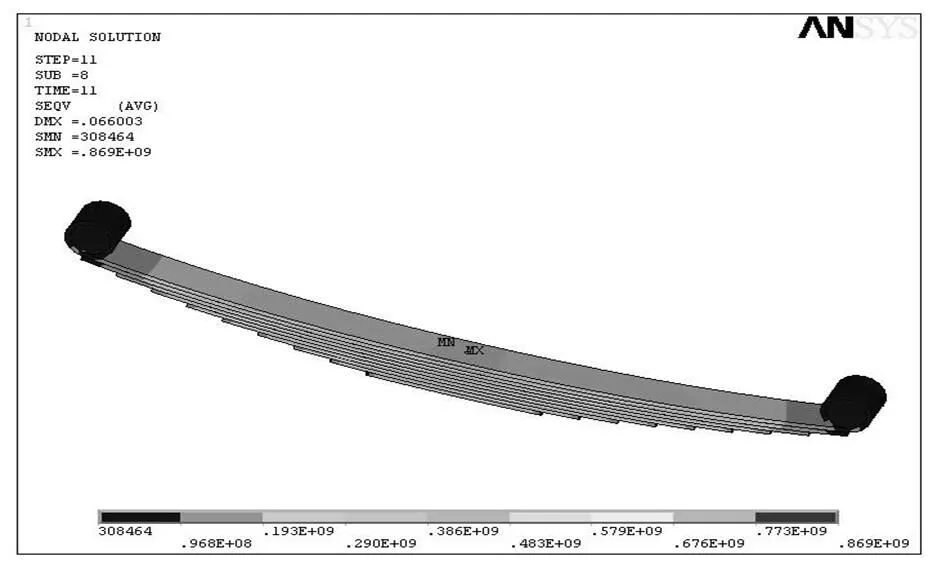

将钢板弹簧主片上中心孔的一点在方向的位移量作为板簧变形的挠度。计算出载荷步二的十个子步的挠度数据如表2所示,经计算钢板弹簧的平均刚度为107.4 N/mm大于额定刚度76.6 N/mm,满足刚度要求。随着载荷的增大,钢板弹簧的刚度值有非常缓慢减小的趋势,这是由于钢板弹簧在承载的变形过程中,存在几何大变形,使钢板弹簧刚度值随其曲率半径的增大而减小,即存在一定的几何非线性。满载下钢板弹簧的变形和最大米塞斯应力云图,如图6所示,最大应力=869 MPa小于许用应力,满足强度要求。

表2 钢板弹簧的挠度

图6 满载下钢板弹簧的变形和VonMises等效应力云图

4 结语

本文采用ANSYS软件的APDL参数化建模,通过对10片钢板弹簧的非线性有限元分析,得出了钢板弹簧的挠度和应力数据,进行了刚度和强度分析,为钢板弹簧的改进设计奠定了基础。

[1]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[2]谷安涛.应用CAE技术进行钢板弹簧精确设计[J].汽车工程, 2002, 24 (1):73-75.

[3] 郑银环,张仲甫. ANSYS接触分析在钢板弹簧设计中的应用[J].武汉理工大学学报:信息与管理工程版,2009,31(5):752-754.

[4]博弈创作室.APDL参数化有限元分析技术及其应用实例[M].北京:中国水利水电出版社,2004.

[5]龚曙光,谢桂兰,黄云清.ANSYS参数化编程与命令手册[M].北京:机械工业出版社,2009.

[6]涂敏.汽车钢板弹簧有限元分[M]析.北京:清华大学,2003.

[7]王霄锋,涂敏.汽车钢板弹簧的应力和变形分析[J].机械强度,2005,27(5):647-650.

[8] 张进国,陈俊云.基于ANSYS参数化语言汽车钢板弹簧有限元分析及优化[J].拖拉机与农用运输车,2007,34(6):90-91.

Finite Element Analysis of Automobile Leaf Spring Based on ANSYS

Xu Jianquan,Zheng Yong,Chen Mingnian

(College of Mechanical and Electrical Engineering,Fujian Agricultural and Forestry University,Fuzhou 350002,China )

A parameterization model of light-duty truck’s front leaf spring is built by the APDL. On account of large deformation, interleaf contact and friction under actual working process, a finite element model of the leaf spring is built using the ANSYS software based on nonlinear finite element. The deformation and stress distribution under different loads were obtained.

leaf spring;finite element analysis;ANSYS;contact element