特殊高分子材料聚酰亚胺

吴国光

特殊高分子材料聚酰亚胺

吴国光

本文介绍了特殊高分子材料聚酰亚胺的基本性能、制造方法和应用领域。简述了造纸行业介入其研发与生产的有利条件。

聚酰亚胺 薄膜 模塑粉 合成纸

1 前言

聚酰亚胺(简称PI)是一种综合性能优异、用途广泛的特殊高分子材料。它具有优良的机械物理性和化学稳定性。例如,具有良好的耐热性、耐寒性、绝缘性、优良的机械特性和极强的抗辐射能力等。

聚酰亚胺广泛应用于电工、电子、通讯、新能源、信息记录材料、环保、航空航天、军事、特种包装材料及造纸等领域。开始,主要用于绝缘薄膜等领域。后来,随着世界科学技术的迅猛发展,特别是全球进入信息化时代,外层宇宙空间的开发进入一个新的阶段,在人们努力探求绿色环保新能源以来,世界范围内聚酰亚胺及其薄膜的研发更以迅猛之势取得长足进步。迅速向多层柔性印刷电路板领域;太阳能电池及燃料电池等新能源领域挺进。尤其是2004年以来,国内外市场对移动电话、数码相机、电脑、液晶电视的需求量激增,使其加速向通讯及数字影像等领域扩张。

2010年4月22日美国空军向太空发射了首架X-37B可重复飞行无人驾驶空天飞机,其最多可飞行270天,依靠太阳能电板和锂离子电池获取能量。聚酰亚胺就是这种太阳能电板和锂离子电池隔膜的良好构成材料。

2 聚酰亚胺的基本结构与性能

早在1908年Bogart首先合成了聚酰亚胺,但直至上世纪60年代才得到工业上的应用。聚酰亚胺树脂的产品形态主要有:薄膜,模塑粉,溶液或浆料,纤维,中空管,发泡体,合成纸等。

DU PONT公司于上世纪60年代在世界上率先实现聚酰亚胺及其薄膜的工业化生产。其属均苯型热固性聚酰亚胺。随后,除均苯型热固性聚酰亚胺外还出现了多种类型聚酰亚胺和改性聚酰亚胺。如热塑性、可溶性聚酰亚胺、聚酰胺酰亚胺((PAI)及聚醚酰亚胺(PEI)等。在此,先介绍均苯型热固性聚酰亚胺树脂的合成及其制膜工艺过程。

聚酰亚胺薄膜的突出特点是耐热性好,在250℃下可连续使用70000小时以上。在200℃时拉伸强度达145Mpa(25微米),在300℃下经1500小时的热老化,其拉伸强度仅衰减1/3以下。

聚酰亚胺在-269~400℃范围内可保持较高的机械性能,在-240~260℃的空气中可长期使用。尤其是抗辐射性极好,经剂量为10GY(109rad)的γ射线照射后,其机电性能不变。

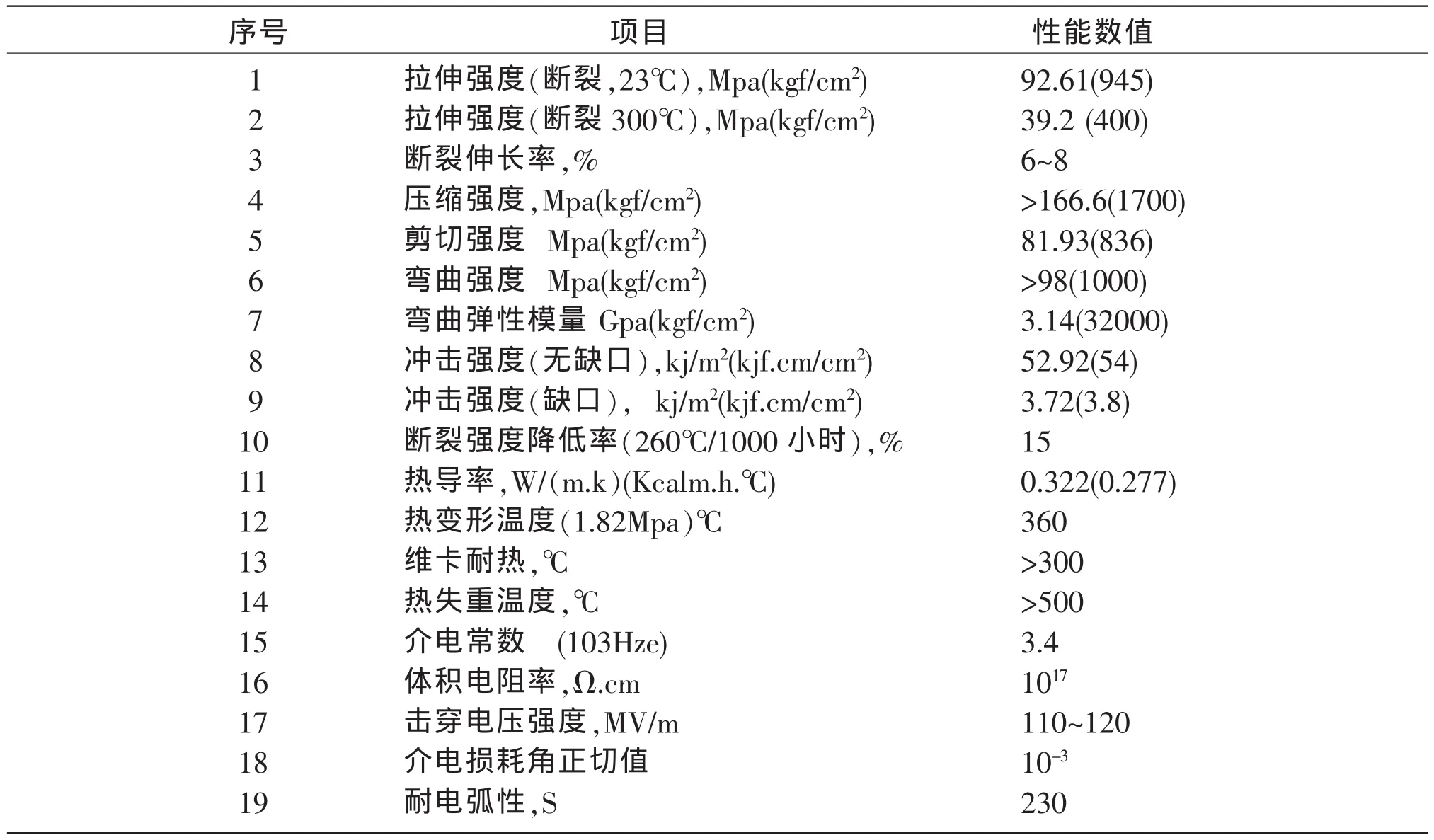

聚酰亚胺的基本性能如表1所示

3 聚酰亚胺树脂合成与制膜工艺过程

在此先介绍DU PONT公司于上世纪60年代率先研发成功并实现工业化生产的均苯型热固性聚酰亚胺树脂合成方法及制膜工艺。

聚酰亚胺薄膜制造的工艺流程如下:

聚酰胺酸合成→流延→纵向拉伸→横向拉伸→切边→收卷

表1 聚酰亚胺的基本性能(未经填充的模压塑料)

也有一些性能要求不太高的产品,可只采用流延工艺,不进行双向拉伸。

3.1 聚酰胺酸的合成

均苯型聚酰亚胺(PI)树脂的合成,首先采用溶液缩聚方法合成出其前体聚酰胺酸(PAA)。然后,再经脱水环化制成聚酰亚胺树脂薄膜。通常,是使均苯四甲酸二酐(PMDA)与大致等摩尔比的4、4、-二氨基二苯醚(ODA)在极性溶剂二甲基乙酰胺(DMAC)中反应,合成出作为前体的聚酰胺酸,再经脱水闭环亚胺化制成聚酰亚胺树脂。脱水闭环亚胺化有两种方法,即热亚胺化法和化学亚胺化法。前者是将聚酰胺酸加热到一定温度,使之脱水闭环亚胺化,制成聚酰亚胺树脂薄膜。后者是在将温度保持在-5℃以下的聚酰胺酸溶液中加入一定量脱水剂 (如乙酸酐等)和触媒(叔胺化合物等),快速混合均匀,加热到一定温度使之脱水闭环亚胺化,制成聚酰亚胺树脂薄膜。

在制造聚酰亚胺薄膜时,相比于化学亚胺化法热亚胺化法的工艺过程与设备较简单。但通常化学亚胺化法的产能高,且所得薄膜的物化性能好。在我国几乎所有厂家均采用热亚胺化法,而在国际上几乎所有公司均完成了从热亚胺化法向化学亚胺化法的技术与装备的过渡。

如前所述,首先合成聚酰亚胺的前体聚酰胺酸。在氮气保护下将芳香族二胺(4.4-二氨基二苯醚)溶于溶剂二甲基乙酰胺中,搅拌下分次少量加入干燥的均苯四甲酸二酐。当加入二酐时黏度逐渐增大,当达到等摩尔比左右时黏度急剧增大。反应基本结束,适宜的反应温度是10~20℃。

制备聚酰胺酸时的反应条件如温度、所用原料、加料次序及原料比例等因素,对聚酰胺酸的性能有很大影响。

在聚酰胺酸的合成中,只有当反应温度较低(10~20℃),反应物浓度较高(15%~25%),原料纯度较高(≥99.5%),反应体系中含水量小(≤0.05%),反应物的摩尔比控制精确度高时,才可得到高分子量的性能稳定的聚酰胺酸。

将按上述要求制得的聚酰胺酸在干燥的氮气保护下过滤,消泡,备用。

3.2 流延

将聚酰胺酸溶液,通过流延嘴的缝隙流延到在其下方运行的不锈钢制循环无端带上,经干燥成型为具有自支持性的凝胶状膜。

钢带运行一周,尚含一定量溶剂的具有自支持性的凝胶薄膜通过剥离辊被剥离下来,随后直接进入亚胺化加热箱,经热处理后收卷,即为成品。在此应考虑温度、风速、车速等因素。温度过高会脱钢带,过低不易干燥会粘钢带。

为了使溶剂均匀蒸发,应使流延机干燥道的温度分布由低温逐渐升至高温。温度范围在130~210℃左右。车速根据品种、产率控制。要保证良好的干燥效果及后期亚胺化时间。

前期干燥风温较低,风量应较小,否则薄膜表面会产生气泡。后期干燥风温较高,应分布较多风嘴。较大风量易于带走溶剂,否则干燥不好。风量大小依制备薄膜的具体情况而定。干燥的聚酰胺酸薄膜从剥离辊被剥离后直接进入亚胺化加热箱,进口温度通常为300℃以下,最高温度为350~400℃,以保证亚胺化程度为原则。

上面所说的是单纯流延法,它不适于生产质量好的聚酰亚胺薄膜。在流延工序中有的是将聚酰胺酸溶液流延到大的金属转鼓上,如同聚酯或其它热塑性塑料薄膜制造时的厚片成型铸片冷却转鼓那样。这种铸片转鼓多适用于化学亚胺化法,因其聚酰胺酸溶液可在较短时间内形成具有自支持性的聚酰胺酸凝胶膜。

3.3 拉伸

仅用流延法制成的聚酰亚胺薄膜的性能较差,经拉伸后的薄膜性能可获得很大提高。国外绝大多数厂家及我国先进厂家均采用流延拉伸法生产聚酰亚胺薄膜。

流延拉伸法是将具有自支持性的聚酰胺酸凝胶薄膜从流延机钢带上剥离后直接进入纵向拉伸机,经纵向拉伸后再直接进入横向拉伸机进行横向拉伸。

用拉伸法时凝胶薄膜应含有较多的溶剂,通常热失重为40%左右。聚酰胺酸凝胶薄膜进入纵向拉伸机后,先由预热辊加热至拉伸温度便可进行纵向拉伸。当达到拉伸比后,即可进入横向拉伸机。其分预热、拉伸、冷却、热定型段等。当达到预定横向拉伸比时进入热定型段进行亚胺化处理,后经冷却、裁边、收卷得到聚酰亚胺薄膜成品。

4 应用范围

由于全球信息化时代的到来,各种电子、电气器件均应满足在信息传输与记录中大容量、快速响应且准确无误的要求。聚酰亚胺因其独有的耐低-高温性能、良好的力学性能、电性能和很强的抗辐射能力等,被广泛应用于相关领域中。

4.1 在柔性印刷电路板(FPC)中的应用

由于要求印刷电路板(PCB)的散热性好,既可弯曲、折叠、卷绕,又可在三维空间随意移动和伸缩,唯有选用柔性印刷电路板。因需多层设置,要求基材轻且薄,信息传输与记录容量大,布线密度大、线间距小,应能杜绝短路与误动作现象,唯有选择聚酰亚胺及其改性薄膜。目前多选用12.5毫米厚的聚酰亚胺薄膜作为柔性印刷电路板的基材。

4.2 用于制造自黏带(TAB)

聚酰亚胺薄膜大量应用于自黏带的芯片载体。由于自黏带有效地解决了高密度集成电路芯片与印制电路板的连接问题,使器件的体积减少,容量增加。近几年来,为了适应半导体器件的多引线化、小型化、高密度安装的技术要求,大量采用自黏带方式。所以,其用量大幅增长。

4.3 高密度录相带基材

众所周知,历来是在双向拉伸聚酯薄膜上涂布磁粉与黏合剂等来制作录像带的。基于磁记录领域实现高密度化的要求,开发了全新的磁记录方式。它是在基材薄膜上由金属膜形成的磁性膜。是采用镀膜或喷涂等手段形成的。需在300℃以上的温度下形成磁性膜。故要求基材薄膜不能因受热而变形。因记录的高密度化,对记忆的读取及写入位置的精度的要求非常严格。伴随着气温及湿度的变化,对以往所使用的聚酯薄膜来讲,仅尺寸变化就成为重大问题。要求用于高密度磁记录介质基材薄膜的热收缩率要非常小,并且线性膨胀系数及吸湿膨胀系数均应尽可能地小。聚酰亚胺薄膜的耐热性优良,并且机械强度及尺寸稳定性也优良。因此,用作高密度磁性记录材料基材薄膜引起人们高度关注。

4.4 在液晶显示中的应用

利用液晶高分子在电场作用下,从无序透明态到有序不透明态的性质,可用以制作液晶显示器件。聚酰亚胺即属此类液晶高分子树脂。

由于聚酰亚胺具有如前所述的良好的综合性能,用于液晶显示材料大有作为。

4.5 在感光树脂中的应用

在微电子行业聚酰亚胺被广泛用作光致刻蚀剂,主要用于印制电路板的图形制作。研发人员对聚酰亚胺进行了大量化学改性试验,其中光敏聚酰亚胺 (PSPI)是具有耐热和感光双重功能的改性产物。它大大简化了光刻工艺,同时可满足大规模集成电路多层内联系统中的绝缘隔层、表面钝化层及离子注入掩膜、电子束光刻等诸多方面的要求。光敏性聚酰亚胺分为三种类型:(1)感光性化合物和非光敏性聚酰胺酸共混物型;(2)带有感光基团的聚酰胺酸衍生物型;(3)自增感型光敏聚酰亚胺。

4.6 聚酰亚胺模塑粉

由于聚酰亚胺具有良好的耐热性、机械特性和自润滑性等,制成模塑粉具有广泛用途。如用以制作发动机活塞、特种涂料、各种耐高温且机械特性良好的模压件等。

4.7 聚酰亚胺发泡材料

用于制作隔热,防辐射等包装材料及特殊建筑材料等。

4.8 聚酰亚胺纤维

用于制作特殊防护服,如特种防弹衣、防火服、宇航服等。在造纸行业中用于特种合成纤维纸的制造。

4.9 聚酰亚胺中空管

在医学领域用于制作人造血管,在其它特殊领域有多种用途。

4.10 在造纸行业中的应用

在造纸行业中,聚酰亚胺除用于特种合成纤维纸的制作外还用于有特殊用途的聚酰亚胺浸渍纸的制造。例如,日本ュニチカ公司的古川 幹夫等人发明了将由有机质纤维构成的合成纤维纸在聚酰亚胺前体聚酰胺酸水溶液中浸渍,再经加热转换为聚酰亚胺,得到聚酰亚胺浸渍纸。

该聚酰亚胺浸渍纸具有优良的耐热性、尺寸稳定性、电气特性及机械特性。

5 结束语

虽然我国早在70年代左右也开始介入聚酰亚胺及其薄膜的研发与生产,但很长时间内仅徘徊在绝缘材料中的低档次产品领域。虽然2004年左右全球信息化的大潮带动通信、数字影像等领域迅猛发展,使我国的聚酰亚胺技术与事业有所飞跃。但无论是产品品种与质量还是数量与美国、日本,甚至是后起之秀韩国相比尚有很大差距。

由于聚酰亚胺及其薄膜是综合性能优异,用途广泛(包括在军事上的用途)高附加值的产品,国外严加技术封锁。我国只有走自主研发和技术创新之路才能在此重要领域早日赶上世界先进水平。我国造纸行业具备研发与生产聚酰亚胺及其薄膜技术的资源条件。例如,我国的造纸机械公司早已介入聚酰亚胺树脂合成及薄膜双向拉伸及其涂层设备的设计与生产,并取得可喜成果。我国具有众多造纸化学品生产厂家,有能力研发与生产聚酰亚胺用相关化学品。

我国造纸行业拥有雄厚的人力资源,特别是信息技术人才。他们是吸收国外先进技术,进而自主研发、技术创新的有力保证。

大家看到,最近几年在造纸行业调整产品结构的进程中,我国造纸业在办公自动化、数码影像接收耗材等方面取得飞跃发展。我们期待中国造纸业进一步调整产品结构,介入聚酰亚胺的研发与生产,引领中国的聚酰亚胺技术与事业取得新的突破。

[1]尹燕平,双向拉伸塑料薄膜〔M〕化学工业出版社,1999,347-348

[2]许长清,合成树脂与塑料薄膜手册〔M〕化学工业出版社,1991,630-633

[3]刘一楠,美国发射无人空天飞机 〔N〕今晚报,2010-4-24

[4]杨立新等,功能塑料〔M〕,化工出版社,2004-6(313)

[5]SUNA Tomoyoasu PHOTOSENSITIVE SILOXANE POLYIMIDE RESTN COMFOSITION[P]WO2010/038543(2010-4-8)

[6]古川 幹夫等,ポリィミド含浸纸[P],JP2001303479

[7]吴国光,关于研发照相级喷墨打印纸的探讨[J],天津造纸,2004(3)21

2010-8-17

新材料新技术