基于CAN总线皮带机控制系统远程控制器的研究

王德胜,米 娜(淮南矿业(集团)公司谢一矿,安徽 淮南 232001)

基于CAN总线皮带机控制系统远程控制器的研究

王德胜,米 娜(淮南矿业(集团)公司谢一矿,安徽 淮南 232001)

分析了CAN总线技术以及煤矿井下皮带机系统的相关特点,针对皮带机控制系统的需要设计并应用了CAN总线技术的远程控制器,为井下及任何场所的皮带机控制系统提供了组建的便利,并同时应用了μC/OS-II嵌入式操作系统为皮带机控制系统增加了可靠性,为CAN总线在皮带机控制系统应用提供了理论依据。

CAN总线技术;皮带机控制;远程控制器

1 前言

随着计算机技术和网络技术的发展,煤矿自动化程度越来越高。井下皮带机控制系统也实现了自动化,不仅能在现场控制,而且能在地面控制中心实现远程控制和检测各种数据参数。国内大多数的皮带机控制系统用的是CAN总线技术。当整个系统安装完成后,如果由于现场的需要,在远离控制器的地点增加设备,并且实现远程控制和检测功能,就需要增加一个CAN总线技术的远程控制器,并且该控制器不仅能实现各种控制功能,而且能够根据需要随时增加各种现场数据的采集传感器。

2CAN总线

2.1 CAN总线简介

CAN(Controller Area Network)总线是一种现场总线,主要用于各种过程检测及控制。1990年由德国Bosch公司为汽车监测和控制而设计,目前CAN已逐步推广为一种现场总线ISO-11898国际标准。它具有实时性强、可靠性高,且开发工具廉价的特点。Motorola、Intel、Philips等公司都为其提供硬件支持。

CAN总线系统是由许多CAN节点组成,CAN总线将各个节点连接起来,其总线总长度最大为10km。CAN总线可以通过链接设备(Linking Device)与上层网络相连,上层网络可以是信息网或其它标准的总线。

CAN总线协议遵从OSI模型,其数据链路层和物理层由CAN2.0协议规范描述。CAN2.0协议规范没有描述CAN总线协议的应用层,所以,其应用层需要另行构建。

2.2 CAN总线结构

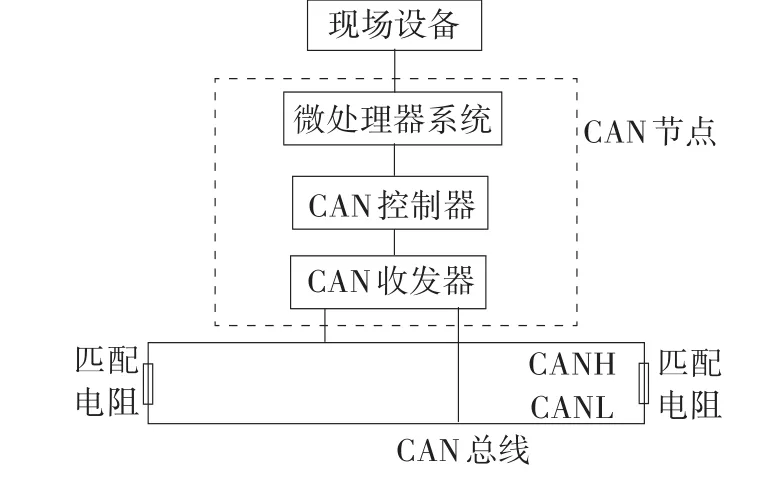

CAN总线节点由微处理器系统、CAN控制器、CAN总线收发器三部分组成。CAN总线节点组成及连接示意图见图1所示。

图1 CAN总线节点组成及连接示意图

节点中微处理器系统由微处理器和本地应用电路构成,微处理器是整个节点的控制中心,本地应用电路与现场设备相连,节点中CAN收发器与CAN总线相连,CAN总线节点是连接现场设备和总线的关键。

CAN总线节点具有两个重要功能,即总线通信功能和本地控制功能。总线通信功能完成与总线上其它节点的数据传输;本地控制功能完成对与本节点相连的现场设备的控制。节点加上现场设备构成了一个控制系统,而且是具有通信功能的控制系统,CAN总线是将众多这样的控制系统连接在一起的信息通道,采用CAN总线技术构建的系统是分布式系统,这体现了现场总线技术的本质。

2.3 CAN总线的特点

(1)CAN可以是对等结构,即多主机工作方式,网络上任意一个节点可以在任意时刻主动地向网络上其它节点发送信息,不分主从,通讯方式灵活。

(2)CAN网络上的节点可以分为不同的优先级,满足不同的实时需要。

(3)CAN采用非破坏性仲裁技术,当两个节点同时向网络上传送信息时,优先级低的节点自动停止发送,在网络负载很重的情况下不会出现网络瘫痪。

(4)CAN可以点对点、点对多点、点对网络的方式发送和接收数据,通讯距离最远10km(5kb/s),节点数目可达110个。

(5)CAN采用的是短帧结构,每一帧的有效字节数为8个,具有CRC校验和其它检测措施,数据出错几率小。CAN节点在错误严重的情况下,具有自动关闭功能,不会影响总线上其它节点操作。

(6)通讯介质采用廉价的双绞线,无特殊要求,用户接口简单,容易构成用户系统。

3 总体方案设计

3.1 需求及技术分析

皮带机是在一定的线路上连续运输煤炭或者其他物料的物料搬运机械,又成为连续输送机,皮带机可以进行水平、倾斜和垂直输送,也可组成空间输送路线,输送线路一般是固定的。

井下的出煤系统基本都是用皮带机出煤,根据煤矿安全规程规定皮带机必须安装皮带机控制系统和皮带机保护系统。

皮带机控制系统中可以包含保护系统,该控制系统中,可以控制几条皮带机,组成空间出煤系统,在该系统中不仅要同时控制几条皮带机的驱动装置、涨紧装置以及沿线中相应的灭尘系统、散水系统等,而且要控制皮带机保护系统中的温度保护、烟雾保护、速度保护、满煤保护、跑偏保护、纵撕保护、沿线紧急停车等8大保护系统。

在整个皮带机控制系统中,必须由一个控制中心控制整个系统的运作,则在皮带机沿线中控制的相关系统和现场数据采集工作就要交给远程控制器,由远程控制器来完成,各种现场设备的控制功能、现场数据采集功能和现场各种保护功能。

3.2 总体方案设计

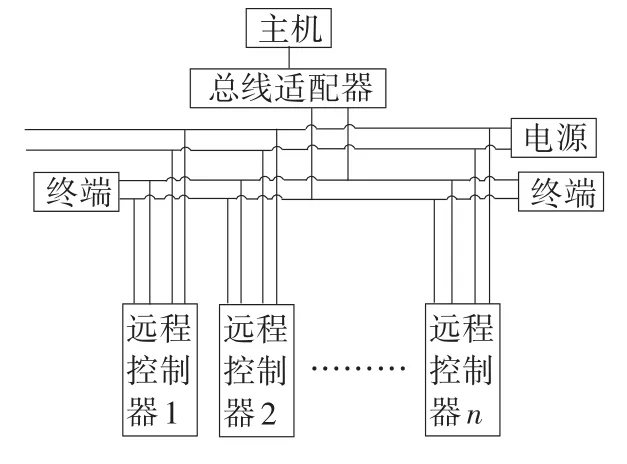

系统设计中采用主/从结构,系统结构框图见图2所示。其中主机通过CAN总线适配器与CAN总线相连,远程控制器采用统一供电方式,终端是CAN总线所要求的安装在总线的两端。远程控制器1至远程控制器n是CAN总线节点,主要完成各种现场设备控制功能和被控量的采集以及与主机的通信。

主机采用查询方式访问远程控制器,数据的采集工作在远程控制器中完成,完成后供主机读取。总线的最大长度可以达到10km,这一长度完全可以满足目前皮带机控制系统的要求。

在正常系统运行状态下,远程控制器负责执行主机的命令和采集现场的数据,比如执行主机控制现场的部分启动器以及CST和CSB等,同时根据现场采集的实际数据控制降温系统和灭尘系统。

图2 系统结构框图

每个远程控制器根据现场需要安装被控设备或者采集数据情况,相应安装远程控制器。由于系统要统一供电,故不能使用无线通信系统,则沿途采用4芯线连接各个控制器,这样系统的可靠性及稳定性方面比较高。

4 远程控制器软硬件设计

4.1 远程控制器硬件设计

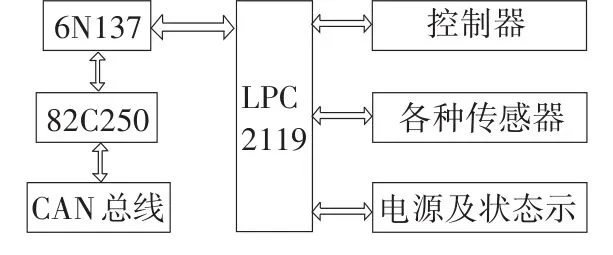

CAN远程控制器硬件采用的是PHILIPS公司的LPC2119,该芯片基于一个支持实时仿真和跟踪的16/32位ARM7TDMI-STM CPU,并带有128/256k字节(kB)嵌入的高速Flash存储器。128位宽度的存储器接口和独特的加速结构使32位代码能够在最大时钟速率下运行。对代码规模有严格控制的应用可使用16位Thumb模式将代码规模降低超过30%,而性能的损失却很小。

LPC2119采用非常小的64脚封装、极低的功耗、多个32位定时器、4路10位ADC、2路CAN、PWM通道、46个GPIO以及多达9个外部中断。并且内置了宽范围的串行通信接口。

在LPC2119内部含有2路CAN控制器,只需在外部连接一个CAN收发器即可,为增加抗干扰能力,在LPC2009和CAN收发器之间增加光电隔离器件。该系统选择目前应用比较广泛的 Philips公司接收器82C250和通用6N137光电隔离器件。硬件结构如图3。

同时在该远程控制器中增加简单的电源及状态指示功能和简单的故障报警功能。

4.2 远程控制器软件设计

远程控制器软件采用移植μC/OS-II嵌入式实时操作系统(RTOS)作为系统的操作系统。该系统具有可靠性高、实时性强、可裁减性好等特点。

图3 远程控制器硬件结构框图

μC/OS-II操作系统包括了任务管理、时间管理、信号量管理、事件管理、邮箱消息管理、消息队列管理、内存管理、事件标志组管理等几个部分。μC/OS-II只占用了很小的存储空间,并可高度裁减,保证了系统能高效运行。

在μC/OS-II操作系统下编写应用程序就相对变的简单,应用程序主要包含通信程序、控制程序、数据采集处理程序、显示报警程序四个部分。这里主要对通信程序和数据采集处理程序简单介绍。

通信程序采用中断方式,数据采集处理程序采用定时方式,程序流程见图4。

图4 程序流程图

通信程序:中断后,接受总线上的数据,通过判断接受到的数据确定是控制命令还是数据读取命令,若是控制命令,分析控制命令的类型后发送相应的信号量激活控制程序;若是数据读取命令,读取相应数据后编译成相应报文发送总线。

数据采集处理程序:定时中断后,执行循环采集相应传感器的数据,然后分析处理后,如果出现故障后,首先判断是否为停机程序,如果为停机程序,发送相应的信号量激活通信程序,并停机闭锁显示故障信息;若不是停机程序,显示故障提示检查。如果没有出现故障,把采集的数据信息存入相应寄存器以备通信程序读取。

5 结语

本文所设计的基于CAN总线远程控制器不仅可以满足本煤矿井下皮带机控制系统,而且适合于任何CAN总线的系统,为CAN总线控制系统提供了很好的组建平台。该控制器已经通过实验室实验,并到现场投入运行实验,现正在取得防爆合格证和煤矿安全许可证,取得证书后就可推广应用。

[1] 饶运涛,邹继军等.现场总线CAN原来与应用技术(2版)[M].北京:北京航空航天大学出版社,2007.

[2] 史久根,张培仁.CAN现场总线系统设计技术[M].北京:国防工业出版社,2004.

[3] 周立功,张 华.深入浅出ARM7[M].北京:北京航空航天大学出版社,2005.

[4] 邵贝贝.嵌入式实时操作系统μC/OS-II[M].北京:北京航空航天大学出版社,2007.

[5] 王黎明,夏 立.CAN现场总线系统的设计与应用[M].北京:电子工业出版社,2008.

[6] 付文俊,王继仁.基于CAN总线工业以太网技术的新型煤矿综合监控系统[J].煤矿安全,2010,(5).

[7] 崔江海.CAN总线在变电站微机监控系统中的应用[J].电气应用,2010,(2).

[8] 丁恩杰,苗曙光,朱微维等.一种基于CAN总线的煤矿数字化扩音电话系统的设计[J].工矿自动化,2010,(1).

[9] 刘东波,陈玉娟,茅红伟等.基于CAN总线和以太网的煤矿井下变电所远程监控系统[J].工矿自动化,2009,(12).

[10] 煤矿安全规程[S].北京:煤炭工业出版社,2006.

Research on remote controller of belt conveyor control system based on CAN bus

The relative characteristics of CAN bus technology and underground belt conveyor in coal mine were analyzed.In view of the demand of belt conveyor system,the remote controller based on CAN bus technology was designed and applied to provide convenience for belt conveyor control system establishment in underground or anywhere.Meanwhile,it also appliedμC/OS-II insert operating system to improve the reliability of belt conveyor control system,which provided the theoretical basis for belt conveyor control system based on CAN bus.

CAN bus technology;belt conveyor control;remote controller

1672-609X(2010)06-0034-04

TD528+.1

B

2010-05-26

王德胜(1982-),男,山东潍坊人,硕士,工程师,从事煤矿机电管理与机电安装管理工作。