大佛寺煤矿通风系统优化技术研究

崔宏科(陕西彬长矿业集团有限公司,陕西 咸阳 712046)

大佛寺煤矿通风系统优化技术研究

崔宏科(陕西彬长矿业集团有限公司,陕西 咸阳 712046)

大佛寺煤矿投产后因矿井绝对瓦斯涌出量急剧增加,主要进回风巷风速超限,矿井通风系统不能满足设计产量的需求,更难以保证安全。实施通风系统现状分析、阻力计算、改造等优化技术方案后,解决了生产问题,探索出适合该矿区的通风系统布置方式,对矿区后建的4对矿井和其它开采高瓦斯易自燃煤层的矿井通风系统管理具有借鉴意义。

通风系统;优化技术;综采工作面;通风阻力;瓦斯抽放

1 前言

矿井瓦斯是我国矿井的主要自燃灾害之一。根据2004年国有重点煤矿瓦斯等级鉴定等资料,全国高瓦斯和煤与瓦斯突出矿井数量为258个,占矿井总数的45.7%;瓦斯灾害是我国煤矿安全生产的最大危害,是威胁矿工生命的“第一杀手”。据统计,建国以来全国煤矿发生多次特别重大事故,其中瓦斯事故占87.5%。瓦斯灾害不除,煤矿安全和矿工生命就没有保障[1]。存在煤炭自燃的矿井占矿井总数的56%,煤炭自燃而引起的火灾占矿井火灾总数的90%以上。近年来,随着开采技术的改革和采煤设备的升级,一部分煤矿为了提高生产效率,增加了工作面的宽度,由于这种开采方法工作面两端风压大、漏风严重、采空区及煤体瓦斯涌出量大,使得瓦斯管理难度加大。因此,瓦斯超限等问题严重制约这些大工作面的安全生产和经济效益。

2 矿井概况

陕西彬长矿业集团有限公司是国家特大型煤炭基地之一,矿区计划开发建设五对矿井,首个矿井大佛寺矿建成并进入试运转,一期生产能力300万t/a。井田的4煤层组,分为4#、4上-1、4上-2、4上四层,其中4上-1、4上-2、4上为4#煤的上分叉煤层。主采4#煤层,煤层全厚0~19.73m,平均11.65m,煤层结构简单,倾角5°,属较稳定煤层。4#煤层属极易发火煤层,发火期一般为3~5个月,最短为24天;煤尘爆炸指数30.08%,具有爆炸性,瓦斯含量大部分区域在6.4m3/t左右,最高达17.11m3/t。采用立井、斜井混合开拓方式,单水平开拓,水平高程+653m,在4煤中布置胶带运输大巷、辅助运输大巷和回风大巷。采用走向长臂综采放顶煤,一次采全高回采工艺,全部垮落法顶板管理。

3 矿井通风情况及改造的必要性

矿井通风系统为中央并列式抽出法通风,主、副斜井为进风井,立风井为回风井,安装2台GAF25-11.8-1型轴流式通风机,1台运转,1台备用,额定功率750kW,矿井总进风量7 729m3/min,总回风量7 846m3/min,瓦斯浓度0.58%,负压1 140Pa,矿井瓦斯绝对涌出量89.62m3/min,其中风排量45.62m3/min,抽放量44m3/min。

矿井布置一个采面和6个掘进面,地面已运行三套永久抽放系统抽放采面瓦斯,计划再建两套系统[2];井下运行3台移动抽放泵实施掘进预抽。

通风系统改造的必要性如下所述。

(1)南回风大巷断面积16.3m2,风量7 600m3/min,敷设有三趟Φ820mm抽放管路,截面积1.6m2,巷道风速8.62m/s,超过《规程》界限值[3]。

(2)安设地面4#、5#抽放系统时,因南回风大巷风速超限,井下没有满足条件的巷道用于铺设抽放主管路,制约了增建抽放系统的项目。

(3)南回风大巷在采面回风口至六号联络巷一段范围瓦斯浓度0.7%~0.9%,超过《规程》规定的0.75%界限。因南回风大巷风速超限,通过增加风量解决瓦斯超限问题已不可能。

(4)根据大佛寺煤矿瓦斯抽放工程初步设计,矿井二期600万t/a,开采4煤层和4上煤层,绝对瓦斯涌出量282.95m3/min,必须增加一条专用回风巷解决4煤层开采的通风、瓦斯治理问题,同时用于瓦斯抽放管路的安设[4]。

4 通风系统优化方案的选择

根据大佛寺矿目前的生产现状,优化方案选择平行于1#回风大巷布置一条专用回风巷,达到增加矿井风量、降低通风阻力的目的。对新增回风巷道布置提出两种方案。

4.1 方案简介

方案一:平行于现在的401采区1#回风大巷,位于其西侧,与其相距40m,从立风井下的绕道开始,至现施工的40104面的最下端的5#横川,断面18.4m2(净宽5.2m,净高4.1m,半圆拱巷道),随大巷延深而延深;设计工程量约1 240m,基本为全煤巷道。

方案二:在4上煤布置一条回风大巷,做斜巷和4煤回风大巷相连形成第二条回风大巷,以后开采4上煤时作4上回风大巷。在4煤三条大巷延深时,同时延深该巷,该方案工程量1 890m,其中岩巷610m,煤巷1 280m;该巷从井底换装站开口,按+5°施工岩巷420m掘至4上煤层,然后与回风立井贯通,再向南掘进到40104面下顺槽,同时在40104面下顺槽掘一18°斜巷与该巷贯通形成系统。

4.2 方案优缺点比较

(1)工程量对比。方案一总工程量为1 240m,基本为全煤巷;方案二工程量为1 890m,岩巷占总工程量的三分之一,工程量大;按工程量选方案一最优。

(2)工期对比。方案一大部分为煤巷进度250m/月,工期约3个月;方案二岩巷工程量大,岩巷进度80m/月,工期5.3个月,煤巷1 280m,进度250m/月,工期5.1个月,考虑岩石斜巷与煤巷平等施工,也需工期10.4个月;按工期对比,方案一最优。

(3)按施工的难易程度对比。方案一设计从40301运顺口对面向西掘一条联络巷40m,再向北与立风井绕道贯通,施工上段比较简单;下端采取南北对掘,一处从40301运顺口对面联巷向南掘进,一处从40104回顺联巷北掘,南北对掘贯通,施工也容易。

方案二从换装站开口,掘岩巷到4上煤层后,掘煤巷到401采区胶带大巷上方,然后用竖直煤仓与胶带大巷贯通,形成出煤系统,再向北掘进与立风井贯通,再向南掘进与岩石斜巷贯通,才能形成系统,施工比较困难,且与4煤的采掘工作面为串联通风。按施工难易程度对比,方案一最易施工。

(4)按利用程度对比。方案一为4煤开采服务,方案二为4煤和4上煤开采服务,按利用程度对比,方案二最优。

(5)按施工时通风难易程度对比。方案一可以利用联络巷实现局部通风最短距离;方案二可先与风井贯通,减少局部地区通风距离;因此两种方案通风都容易。

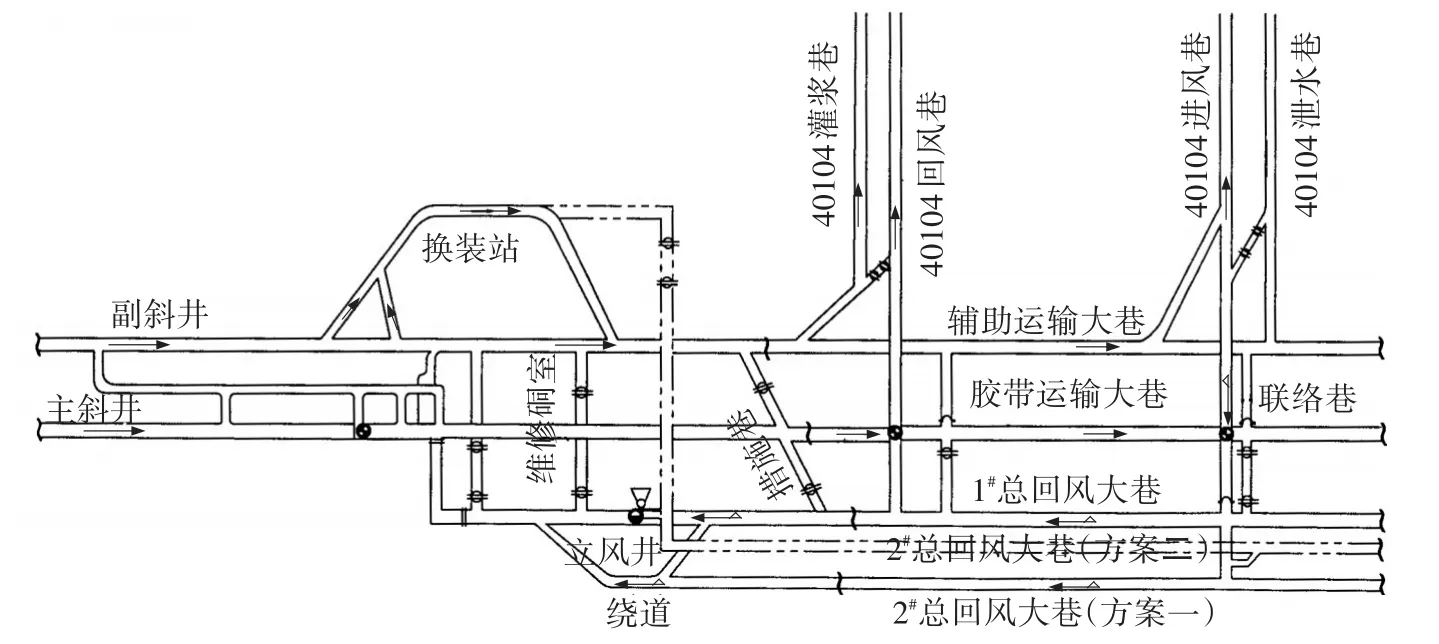

综合以上各方面分析对比,为方便井田西部回采4#煤时解决矿井通风瓦斯问题,选择方案一优化矿井通风系统。通风系统优化示意图见图1。

5 通风系统改造的主要内容

图1 大佛寺煤矿通风系统优化示意图

在南回风大巷西侧相距40m处平行布置一条2#回风大巷[5],巷道掘宽×掘高=5 500mm×4 250mm,净断面18.4m2,巷道形状为半圆拱巷道,树脂锚杆挂钢筋网喷射混凝土支护;设计工程量约1 240m,以后随大巷延深而延深;巷道类型为全煤巷道;施工形式为综合机械化掘进。

对现南回风大巷拉底扩断面,长度500m,断面积由 16.3m2扩至 18.4m2。

6 通风系统优化效果

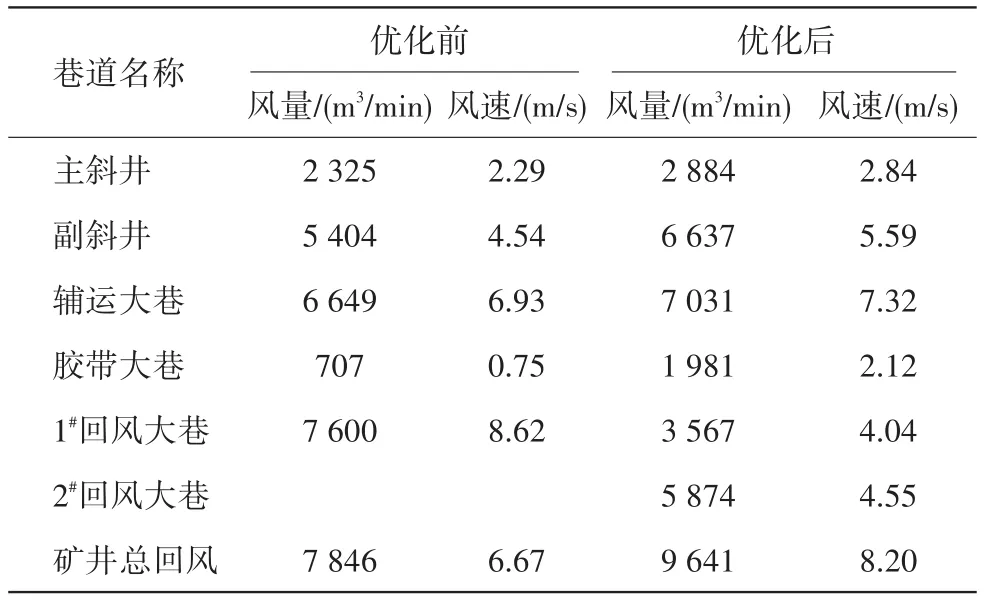

通风系统优化后,巷逆风量及风机运行参数比较见表1及表2。

表1 通风系统优化前后实测巷道风量

(1)矿井总进风量增加1 792m3/min;总回风增加1 795m3/min,解决了1#回风大巷瓦斯超限问题,瓦斯浓度由0.7%~0.9%降至0.6%,矿井总回瓦斯浓度由0.58%降至0.5%。同时矿井增加风量1 795m3/min,也解决了4煤接续面掘进欠风问题,保证了接续面按期圈成回采,年产量完成300万t,经济效益显著。

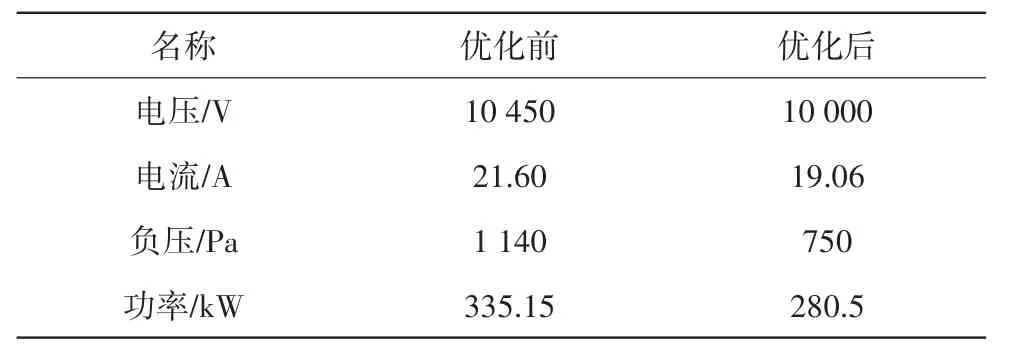

表2 优化前后实测主通风机运行参数

(2)主要通风机运行负压降低390Pa,低负压运行更加有利于矿井防灭火管理。

(3)主通风机运行功率降低54.64kW,年节约电费25万元。

(4)解决了1#回风大巷风速超限问题,风速由8.62m/s降至4.04m/s。

(5)矿井形成两条回风巷回风,不但解决了4#、5#抽放系统管理设置地点问题,也从根本上提高了矿井的抗灾能力。矿区其它在建的四对矿井借鉴本次优化方案,在建井时即建设为双进双回风大巷。

[1] 范维澄.能源化工行业安全生产形势分析和关键技术[M].合肥:中国科学技术大学出版社,2002.

[2] 王佑安.煤矿安全手册(第二篇矿井瓦斯防治)[M].北京:煤炭工业出版社,1994.

[3] 煤矿安全规程[M].北京:煤炭工业出版社,2010.

[4] 于不凡,王佑安.煤矿瓦斯灾害防治及利用技术手册[M].北京:煤炭工业出版社,2000.

[5] 吴中立.矿井通风与安全[M].徐州:中国矿业大学出版社,1989.

Study on optimum technology of ventilation system in Dafosi coal mine

Because the gas discharge increased sharply after Dafosi coal mine brought into production,and the air velocity in main intake and return airway were over the limit,the ventilation system could not meet the demand of production.It was difficult to ensure safety production.After the situation analyzing,drag calculation,improvement of ventilation system,the production problems were solved,and the suitable ventilation system was sought out,and which provided reference for ventilation system management and later shafts construction.

ventilation system;optimum technology;fully mechanized working face;ventilation resistance;gas emission

1672-609X(2010)06-0024-03

TD724

B

2010-04-29

2010-05-19

崔宏科(1972-),男,陕西咸阳人,工程师,从事通风瓦斯技术工作。