氯化铵离心机冷却系统工艺流程改进

兰毅翔,谢振翼,杨明松,罗爱国

(1.四川大学,四川成都 610000;2.自贡鸿鹤化工股份有限公司联碱厂,四川自贡 643000)

氯化铵离心机冷却系统工艺流程改进

兰毅翔1,谢振翼2,杨明松2,罗爱国2

(1.四川大学,四川成都 610000;2.自贡鸿鹤化工股份有限公司联碱厂,四川自贡 643000)

通过对离心机冷却水系统的工艺改变,建立一个单独的分离机冷却水系统,用MⅡ降低冷却水温,降低油温,保障生产运行。

离心机;油温;冷却水;单独降温

1 现状

氯化铵车间现共有离心机13台:HR型6台,WH-1200型5台,锥篮式离心机2台。HR型和WH-1200型离心机油系统的冷却水原来夏天使用的是河水,冬天使用的是循环水,按设计能力计算,完全能够满足现有生产,但是由于油路系统原因,在每年夏天都对生产造成较大影响,主要问题如下:

1)每年夏天,河水温度达到30℃时,离心机的油系统温度就要超过控制指标,造成离心机推料次数慢甚至不推料,使得离心机的生产能力降低,而夏季河水温度都在32℃左右;

2)由于油温过高,造成油乳化变质,导致离心机故障增加,尤其是7月、8月,整个检修班组连续加班作业,仍不能保障生产。

3)由于夏天冷却回水温度高,回收入系统,增加了系统冷量负荷,在夏天,分离机冷却水经常外排,造成了水资源的浪费。

4)即使在冬天,使用循环水时,由于循环水水质差,经常造成换热器堵塞,致使油温升高,影响生产能力,增加检修负荷。

5)使用循环水,因循环水中含有一定的Cl-以及NH3—N,对冷却器的腐蚀较大,每年的冷却器的消耗较大。

随着联碱系统生产负荷进一步提高,离心机的生产能力已逐渐成为整个系统瓶颈,严重影响生产的平稳运行。因此,改变离心机冷却水来源,解决夏季离心机的油系统温度难控制问题和减少水资源浪费已变成当前急需解决的问题。

2 改造方案

增加1台换热器,建立一个单独的分离机冷却水系统,考虑费用问题,换热器用冷凝排管制作,用冷MⅡ与离心机的冷却水进行换热,冷却水循环使用。

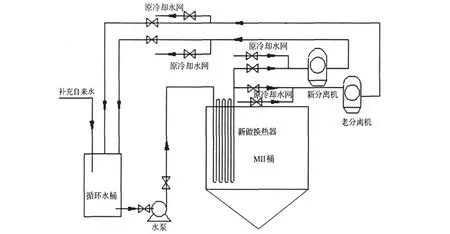

工艺流程:将用排管制作的换热器安装在现老系统MⅡ桶内,利用主泵循环搅动原理,由冷MⅡ将冷却水交换出的热量带走;冷却水使用自来水,用泵将冷却水由专门的储桶抽出,经换热器由冷MⅡ降温后,再分别送往新、老系统离心机供其使用,离心机换热后的水回到储桶,再由泵抽出换热,如此循环。工艺流程图如图1。

3 效益分析

经过改造后,效果很好,冷却水温由原来的31~33℃下降到21~24℃,分离机油温下降15~20℃,离心机运行效果良好,在整个夏天都未对生产造成影响。

1)氯化铵车间分离机冷却水现为河水冷却和循环水冷却交替使用,夏季为河水,冬季为循环水。河水冷却时为直接排放(50m3/h左右),按半年180天计,每年外排水浪费21.6万m3,按0.8元/m3计,折合人民币17.28万元。

图1 分离机冷却水改造工艺流程图

2)由于夏季河水温度较高,冷却效果不理想,影响分离机效果,分离机能力下降,生产中离心机全开仍不能满足生产要求,改造后离心机能力提高,可以少开1台离心机,按离心机功率55kW,每年夏季3个月计算,可以节约用电120120kW·h,按0.4元/kW·h计,节约费用4.8万元。

3)采用冰机循环水冷却,由于母换器泄漏的原因,循环水中Cl-较高,冷却器为铜质,极易腐蚀,造成设备浪费,冷却水进入油中造成油品浪费。按每年损坏4台,每台更换冷却器和润滑油5 000元计,年节约费用2万元。

4)采用循环水封闭循环冷却后,在夏季,由于油温低,离心机故障大幅降低,每年节约由于油质变化更换费用1万元以上,节约人工150个以上,折合人民币6万元。

TH 452,TQ 114.162

B

1005-8370(2010)06-40-02

2010-10-08

兰毅翔(1978—),工程师,四川大学在读工程硕士。